Изобретение относится к машиностроению, в частности, к технологическому оборудованию для сборки деталей, например, крепления маховика на коленвалу.

Цель изобретения - расширение технологических возможностей станка при сборке деталей с малым межцентровым расстоянием крепежных элементов.

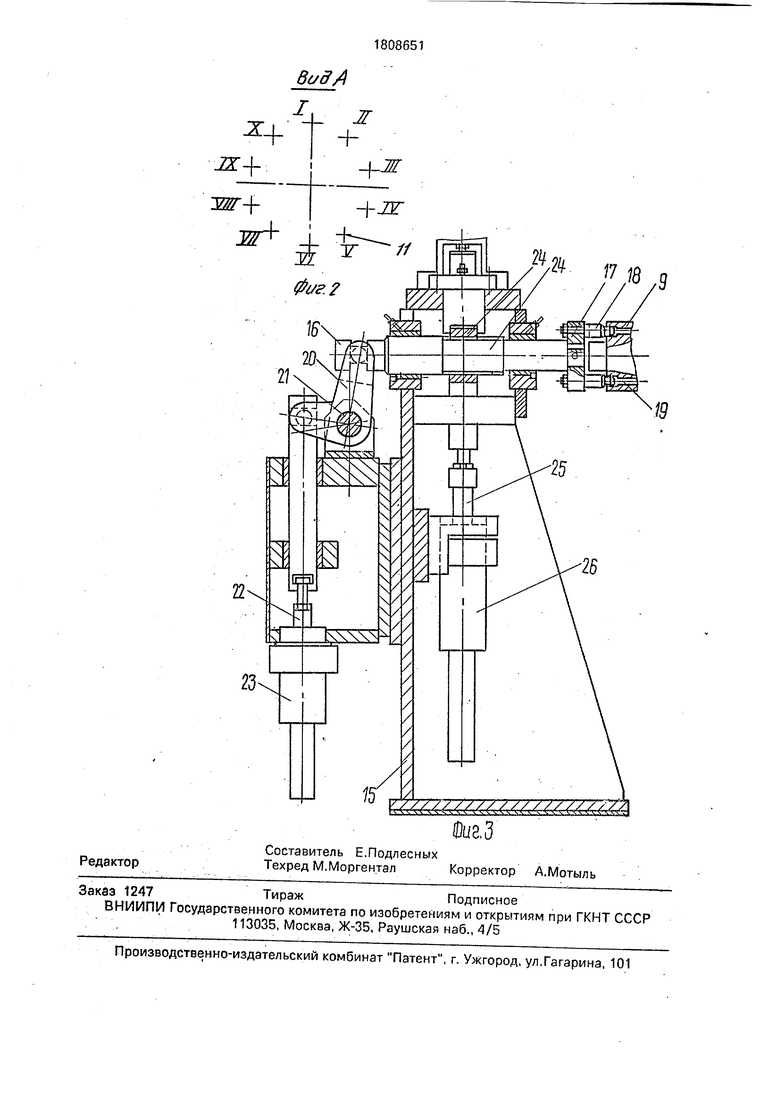

Нафиг.1 изображен сборочный станок, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - узел 1 на фиг. 1.

Сборочный станок автоматизированной линии включает станину 1, на которой установлено базовое приспособление 2, содержащее базовые планки 3 и выдвижные фиксаторы 4, приводимые в действие гидроцилиндром 5, расположенным на крыше б приспособления 2. В приспособлении 2 станка такж.е размещен спутник 7, в котором устанавливается собираемая деталь - двигатель 8 с коленвалом 9 и маховиком 10, посаженным на коленвал 9 и наживленными крепежными болтами 11 на предыдущей позиции (не показана). Поджим спутника 7 с деталями 8, 9, 10 к базовым планкам 3 осуществляется посредством механизма подъема 12 (показан частично). Подача спутника 7 с деталями 8, 9, 10 на рабочую позицию производится роликовым транспортером 13, а возврат спутника 7 без деталей транспортером 14. В кронштейне 15, закрепленном на станине 1, размещен узел поворота собираемых деталей, представляющий собой вал 16, установленный соосно оси ко- ленвала 9, На одном из концов вала 16 смонтирован диск 17 с фиксирующими пальцами 18, предназначенными для ввода в отверстия 19 коленвала 9.

Другой конец вала 16 связан с одним из плеч рычага 20, ось 21 которого закреплена на кронштейне 15. Другое плечо рычага 20 соединено со штоком 22 гидроцилиндра 23.

Вал 16 посредством зубчато-реечной передачи 24 соединен со штоком 25 гидроцилиндра 26, осуществляющего поворот вала 16.

Гидроцилиндр 23 предназначен для осевого перемещения вала 16с диском 17 и фиксирующими пальцами 18. На боковой станине 27 станка установлен подкатный стол 28 с кареткой 29, имеющей возможность перемещения по скалкам 30 от гидроцилиндра 31, Для ограничения перемещения каретки 29 подкатного стола 28 на его корпусе закреплен упор 32. На каретке 29 установлены шпиндельная коробка 33, несущая шпиндели 34 5-ти шпиндельного гайковерта 35.

Сборочный станок автоматизированной линии работает следующим образом:

Собираемый двигатель 8 с ориентированным в нем коленвалом 9, насаженным на него маховиком 10 и наживленными, например, десятью, крепежными болтами 11 на предыдущей позиции автоматизированной

сборочной линии (не показана) поступает на рабочую позицию, где осуществляется его поджим к базовым планкам 3 и фиксация посредством фиксаторов 4, подводимых гидроцилиндром 5. После этого осуществляют подвод каретки 29 подкатного стола 29 с гайковертом 35 до соприкосновения с упором 32. Одновременно с этим гидроцилиндр 26 через зубчато-реечную 24 производит осевое перемещение вала 16с диском 17 и

фиксирующими пальцами 18 и ввод их в отверстия коленвала 9. Затем 5-ти шпиндельный гайковерт 35 осуществляет затяжку пяти крепежных болтов 11 через один. Т.к. небольшое межцентровое расстояние

между крепежными болтами 11 не позволяет выполнить одновременно затяжку всех болтов, ее осуществляют в два этапа. Для этого после затяжки первых пяти болтов 11 производят отвод каретки 29 подкатного

стола 28 с гайковертом 35. Гидроцилиндр 23 посредством рычага 20 вала 16 и диска 17 с фиксирующими пальцами 18 осуществляет поворот коленвала 9 на заданный угол. Затем цикл работы повторяется аналогично описанному выше и осуществляется затяжка пяти крепежных болтов 11 второй группы. На этом сборка деталей 8, 9, 10 заканчивается.

Формула изобретения

Сборочный станок автоматизированной линии, содержащий станину, размещенные на ней механизм подачи исполнительного элемента и базовое приспособление с установленными на нем устройством для базирования и зажима собираемого изделия с валом, а такж.е узел поворота, отличающийся тем, что, с целью расширения технологических возможностей станка при сборке деталей с малым межцентровым расстоянием крепежных элементов, узел поворота собираемой детали выполнен в виде расположенного на валу диска с фиксирующими пальцами, имеющими возможность взаимодействия с собираемым изделием,

причем вал установлен на станине посредством введенного кронштейна с возможностью осевого перемещения и поворота вокруг своей о.си.

ве/ffA

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Агрегатный станок | 1985 |

|

SU1288026A1 |

| Автоматическая линия | 1987 |

|

SU1445920A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 1993 |

|

RU2108219C1 |

| Расточной станок | 1979 |

|

SU850323A1 |

| Металлорежущий станок | 1983 |

|

SU1135592A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Станок для разборки и сборки диафрагменного узла | 1988 |

|

SU1537551A1 |

| УНИВЕРСАЛЬНАЯ ЛИНИЯ СБОРКИ ГУСЕНИЦ | 2001 |

|

RU2218259C2 |

| Установка для мойки коленчатых валов | 1989 |

|

SU1741933A1 |

Изобретение относится к машиностроению, в частности, к технологическому оборудованию для сборки деталей, например, крепления маховика на коленвалу. Станок содержит станину 1 с установленным на нем приспособлением 2. На приспособлении 2 размещены элементы базирования 3 и зажима 4 собираемых деталей двигателя 8 с коленвалом 9 и насаживаемом .на него маховиком 10, а также узел поворота коленвала 9. Особенностью станка является возможность сборки деталей с малым межцентровым расстоянием крепежных болтов, осуществляющих крепление маховика 10 на коленвал 9 путем поочередного завертывания групп болтов с предварительным поворотом коленвала 9. 3 ил.

| Сборка изделий машиностроения: Справочник / Под редакцией В.С.Корсакова, В.К.Замятина.- М.: Машиностроение, 1983 т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Новиков М.П | |||

| Основы технологии сборки машин и механизмов | |||

| М.: Машиностроение, 1980, с | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

Авторы

Даты

1993-04-15—Публикация

1991-06-20—Подача