ел

,С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ТРУБНОЙ ЗАГОТОВКИ ТИТАНОВОГО СПЛАВА В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ В УСТРОЙСТВЕ | 2022 |

|

RU2792249C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Устройство для глубокой вытяжки с торцовым подпором | 1987 |

|

SU1489890A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ТРУБНОЙ ЗАГОТОВКИ ТИТАНОВОГО СПЛАВА В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 2023 |

|

RU2821415C1 |

| Штапм для вытяжки с противодавлением | 1976 |

|

SU599892A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Устройство для формования листовых термопластов | 1982 |

|

SU1115909A1 |

| Устройство для формования изделий из листовых материалов | 1982 |

|

SU1130488A1 |

Использование: изготовление полых изделий из листовых материалов методом формования в форму. Сущность изобретения: устройство, содержащее матрицу, полость которой заполнена жидкой смазкой, и прижимное кольцо, снабжено дополнительным жестким кольцевым ограничителем с кольцевой уплотнительной прокладкой, установленным коаксиально между прижимным кольцом и матрицей, при этом прижимное кольцо выполнено с полостью в виде кольцевой проточки в его верхней торцевой поверхности для сбора смазки, вытесненной из полости матрицы. За счет такого выполнения устройства обеспечивается смазка всех поверхностей формуемой заготовки, что снижает усилие формования. 1 ил.

Изобретение относится к области переработки листовых полимерных материалов методом формования и может быть использовано в химической и пищевой промышленности при изготовлении тары.

Целью изобретения является увеличение глубины изделий типа колпачков и снижение максимального усилия их вытяжки.

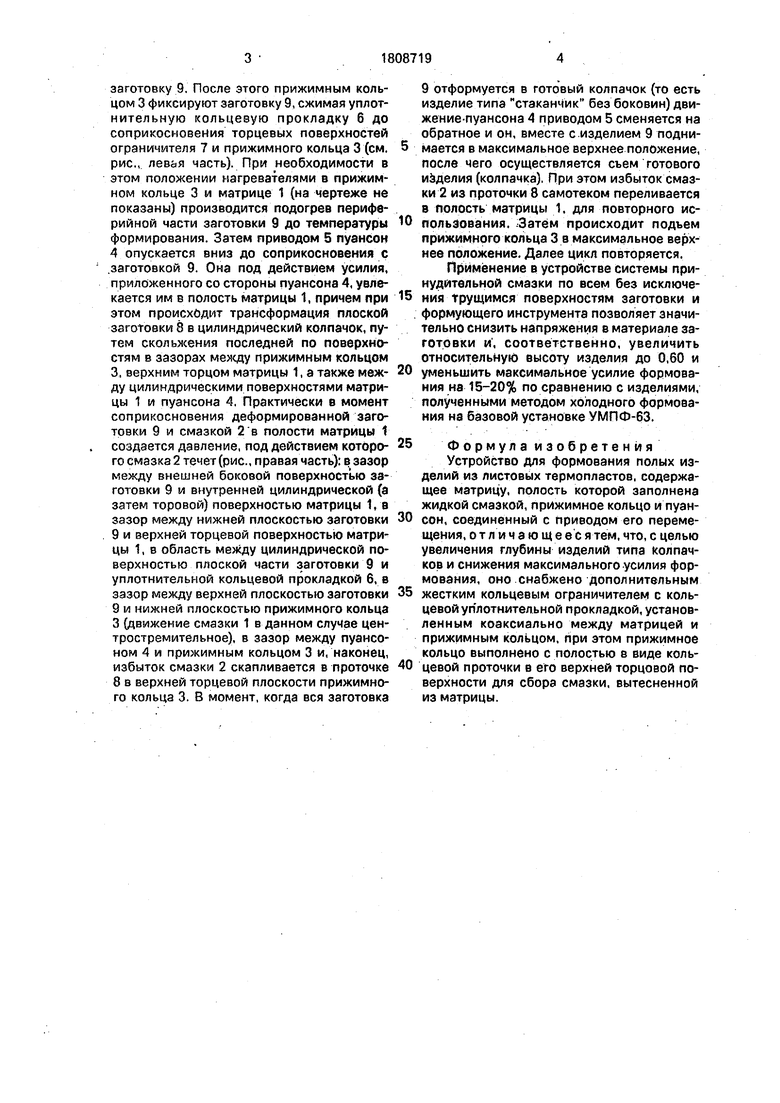

На чертеже показано положение устройства перед началом вытяжки колпачка (на левой стороне) и положение устройства в момент формования изделия (на правой стороне).

Устройство содержит матрицу 1, полость которой заполнена жидкой смазкой 2, прижимное кольцо 3, пуансон 4 с приводом

5 его перемещения, уплотнительную кольцевую прокладку б и жесткий кольцевой ограничитель 7, установленные коаксиэльно между матрицей и прижимным кольцом 3, в верхней торцевой поверхности которого выполнена полость для сбора избытка смазки, вытесненной из.полости матрицы, в виде проточки 8.

Устройство работает следующим образом.

В начальный момент пуансон 4 с приводом 5, а также прижимное кольцо 3 подняты в максимальное верхнее положение. На верхний торец матрицы 1 устанавливают коаксиально жесткий кольцевой ограничитель 7, уплотнительную кольцевую прокладку б и

00

о

со

XI

«л

чэ

заготовку 9. После этого прижимным кольцом 3 фиксируют заготовку 9, сжимая уплот- нительную кольцевую прокладку 6 до соприкосновения торцевых поверхностей ограничителя 7 и прижимного кольца 3 (см. рис., левая часть). При необходимости в этом положении нагревателями в прижимном кольце 3 и матрице 1 (на чертеже не показаны) производится подогрев периферийной части заготовки 9 до температуры формирования. Затем приводом 5 пуансон 4 опускается вниз до соприкосновения с .заготовкой 9. Она под действием усилия, приложенного со стороны пуансона 4, увлекается им в полость матрицы 1, причем при этом происходит трансформация плоской заготовки 8 в цилиндрический колпачок, путем скольжения последней по поверхностям в зазорах между прижимным кольцом 3, верхним торцом матрицы 1, а также между цилиндрическими поверхностями матрицы 1 и пуансона 4. Практически в момент соприкосновения деформированной заготовки 9 и смазкой 2 в полости матрицы 1 создается давление, под действием которого смазка 2 течет (рис., правая часть): в зазор между внешней боковой поверхностью заготовки 9 и внутренней цилиндрической (а затем торовой) поверхностью матрицы 1, в зазор между нижней плоскостью заготовки 9 и верхней торцевой поверхностью матрицы 1, в область между цилиндрической поверхностью плоской части заготовки 9 и уплотнительной кольцевой прокладкой 6, в зазор между верхней плоскостью заготовки 9 м нижней плоскостью прижимного кольца 3 (движение смазки 1 в данном случае центростремительное), в зазор между пуансоном 4 и прижимным кольцом 3 и, наконец, избыток смазки 2 скапливается в проточке 8 в верхней торцевой плоскости прижимного кольца 3. В момент, когда вся заготовка

9 отформуется в готовый колпачок (то есть изделие типа стаканчик без боковин) движение-пуансона 4 приводом 5 сменяется на обратное и он, вместе с изделием 9 подни5 мается в максимальное верхнее положение, после чего осуществляется съем готового изделия (колпачка). При этом избыток смазки 2 из проточки 8 самотеком переливается в полость матрицы 1, для повторного использования. Затем происходит подъем прижимного кольца 3 в максимальное верхнее положение. Далее цикл повторяется.

Применение в устройстве системы принудительной смазки по всем без исключе- 5 ния трущимся поверхностям заготовки и . формующего инструмента позволяет значительно снизить напряжения в материале заготовки и, соответственно, увеличить относительную высоту изделия до 0,60 и

0 уменьшить максимальное усилие формования на 15-20% по сравнению с изделиями, полученными методом холодного формования на базовой установке УМПФ-63.

5 Формула изобретения

Устройство для формования полых изделий из листовых термопластов, содержащее матрицу, полость которой заполнена жидкой смазкой, прижимное кольцо и пуан0 сон, соединенный с приводом его перемещения, о т л и ч а ю щ е е с я тем, что, с целью увеличения глубины изделий типа колпачков и снижения максимального усилия формования, оно снабжено дополнительным

5 жестким кольцевым ограничителем с кольцевой уплотнительной прокладкой, установленным коаксиально между матрицей и прижимным кольцом, при этом прижимное кольцо выполнено с полостью в виде коль0 цевой проточки в его верхней торцовой поверхности для сбора смазки, вытесненной из матрицы.

| Шерышев М,А | |||

| и др | |||

| Переработка листов из полимерных материалов, Л.: Химия, 1984, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Ершов В.И | |||

| Интенсификация формоиз- меняющих операций листовой штамповки, М.: Высшая школа, 1989, с.41, фиг | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-15—Публикация

1991-05-31—Подача