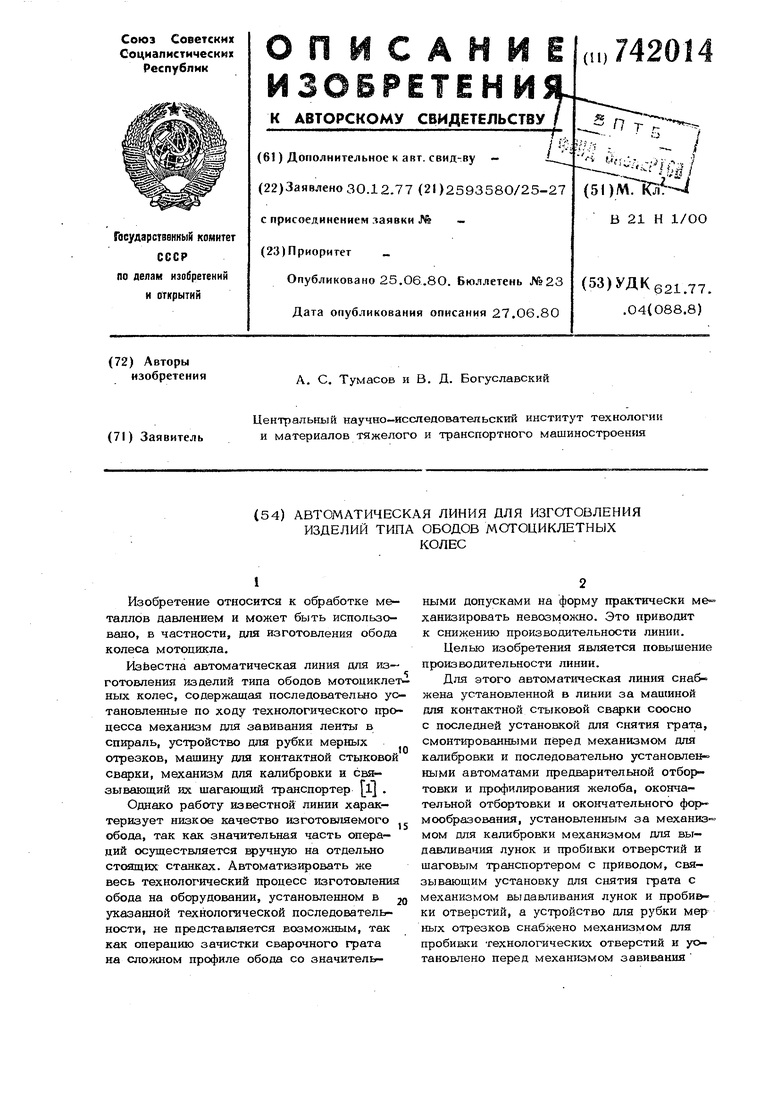

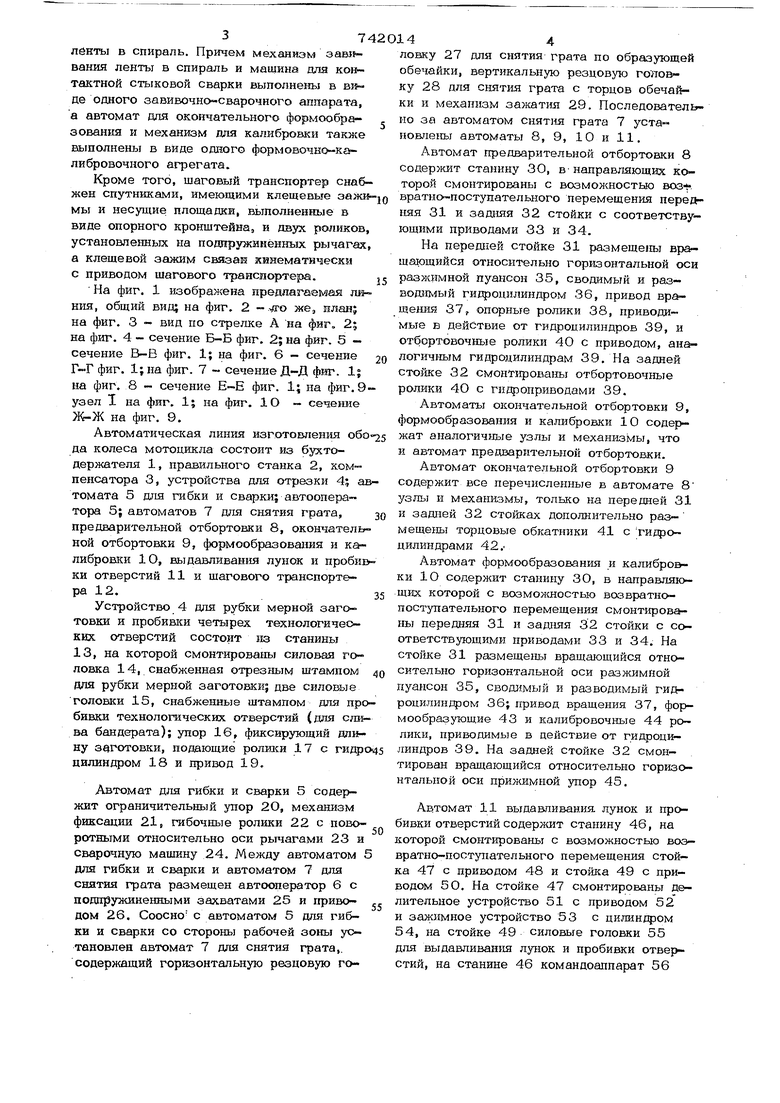

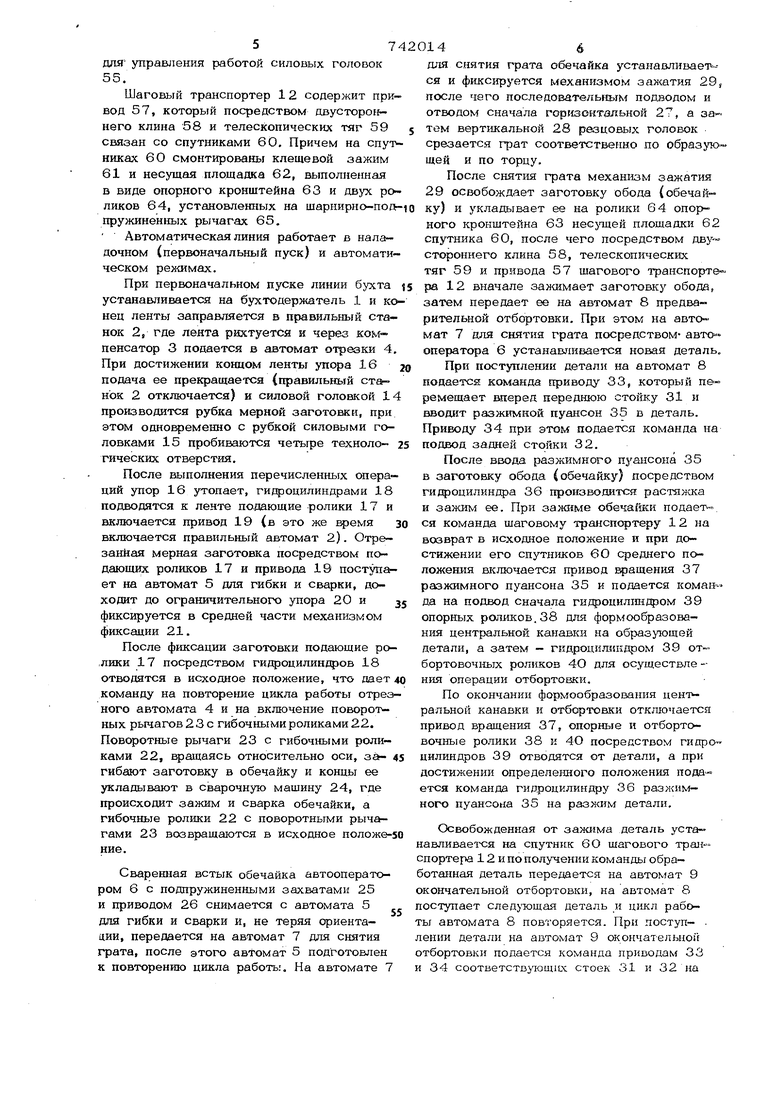

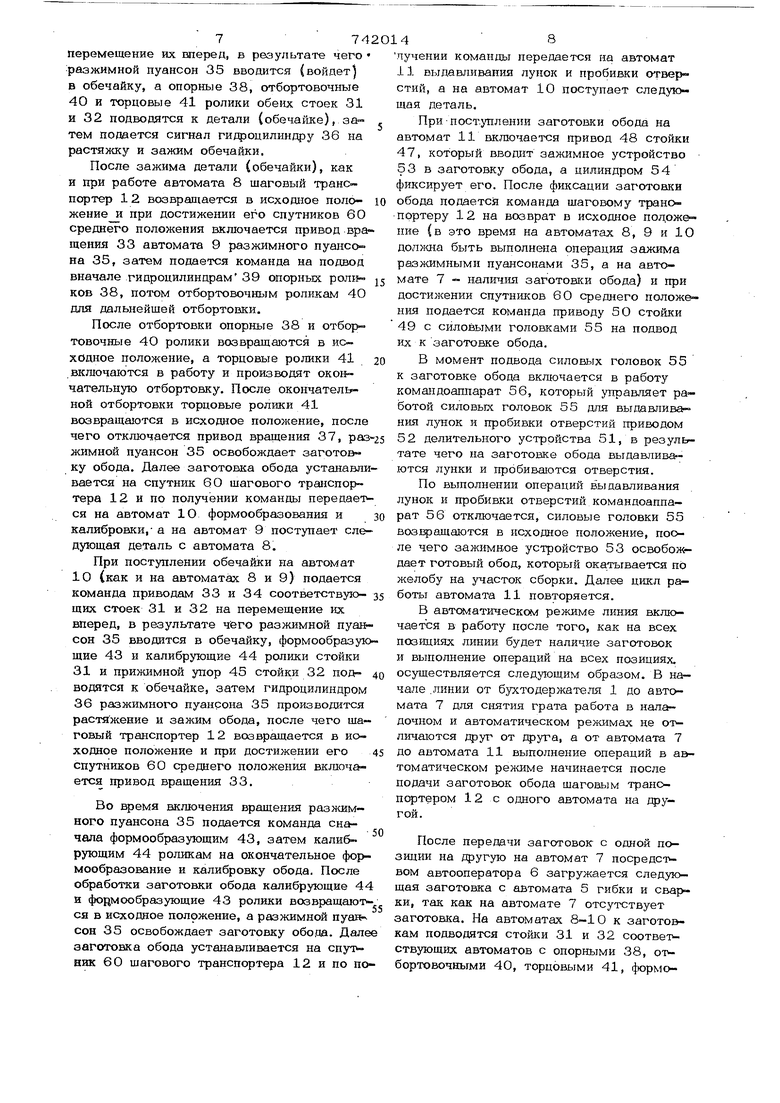

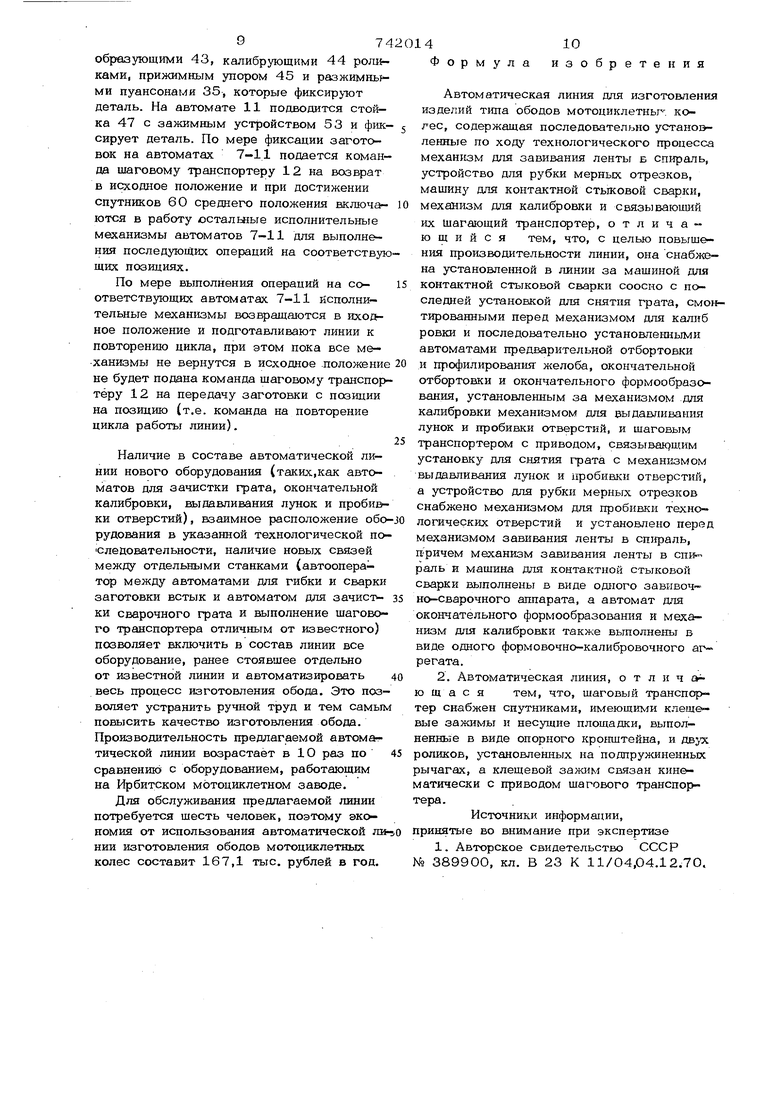

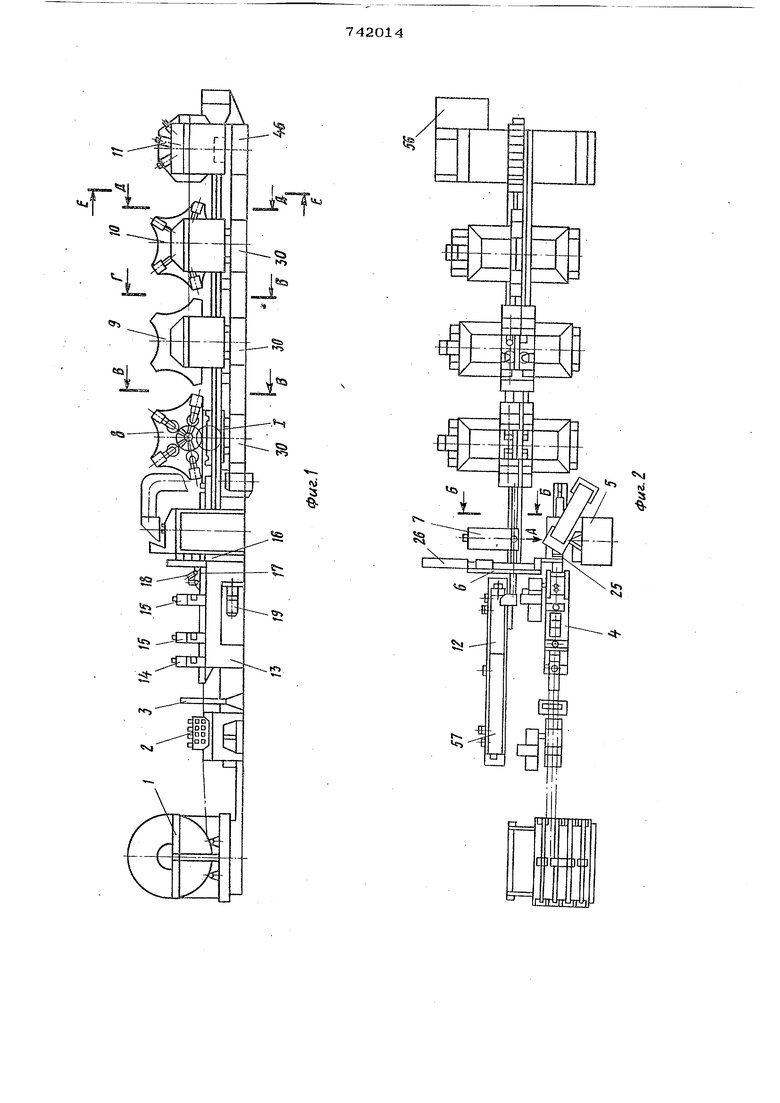

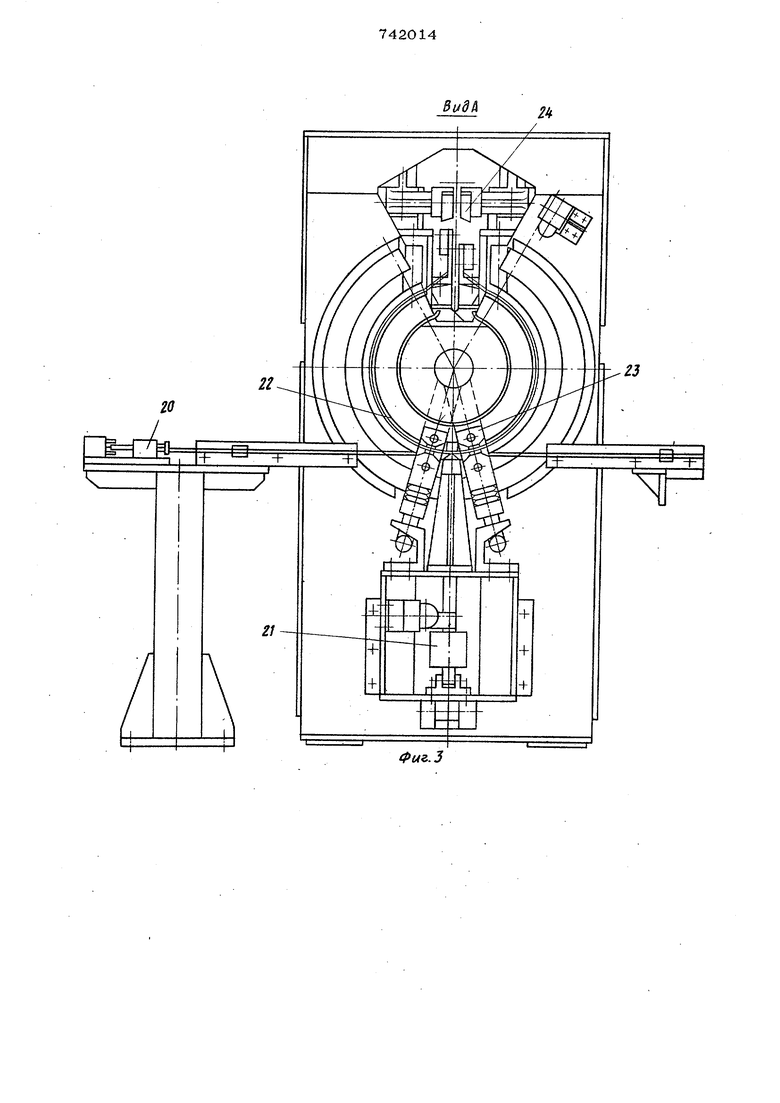

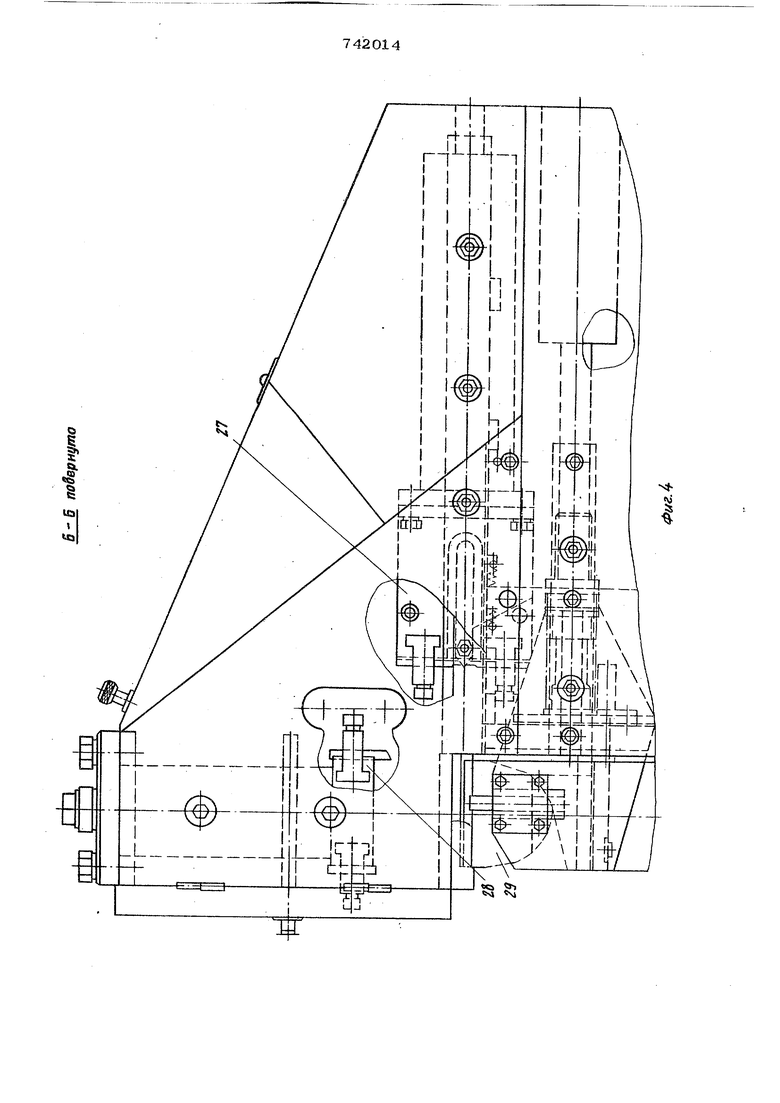

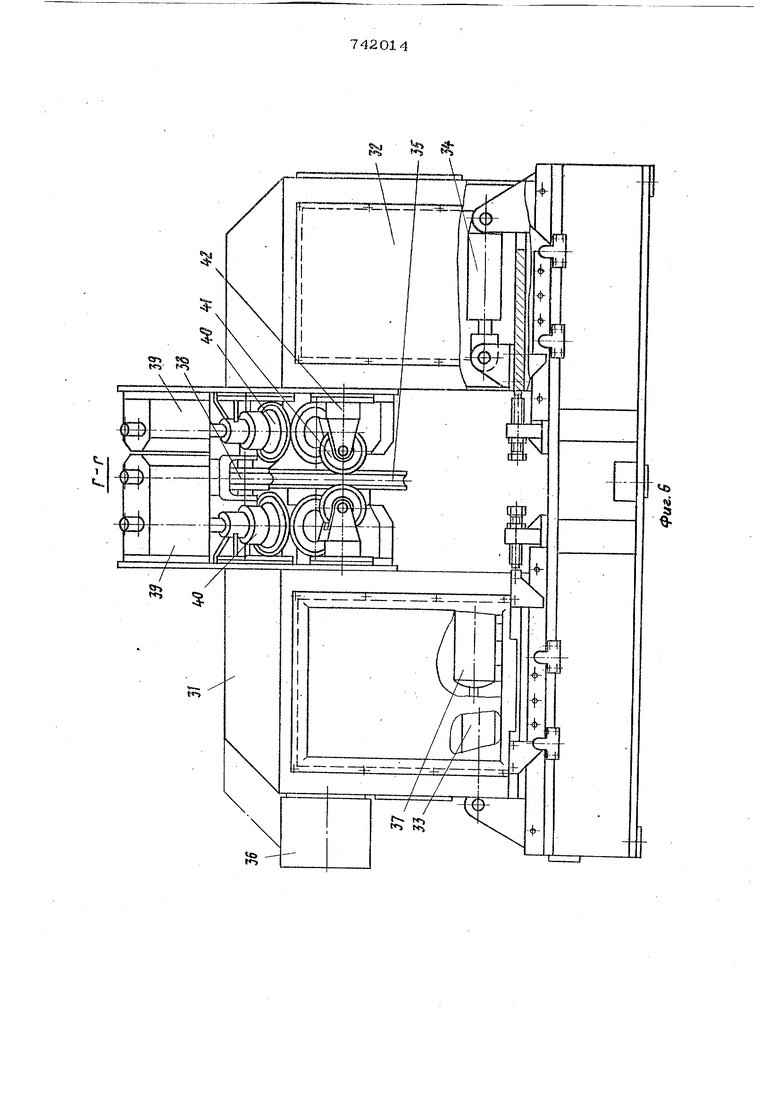

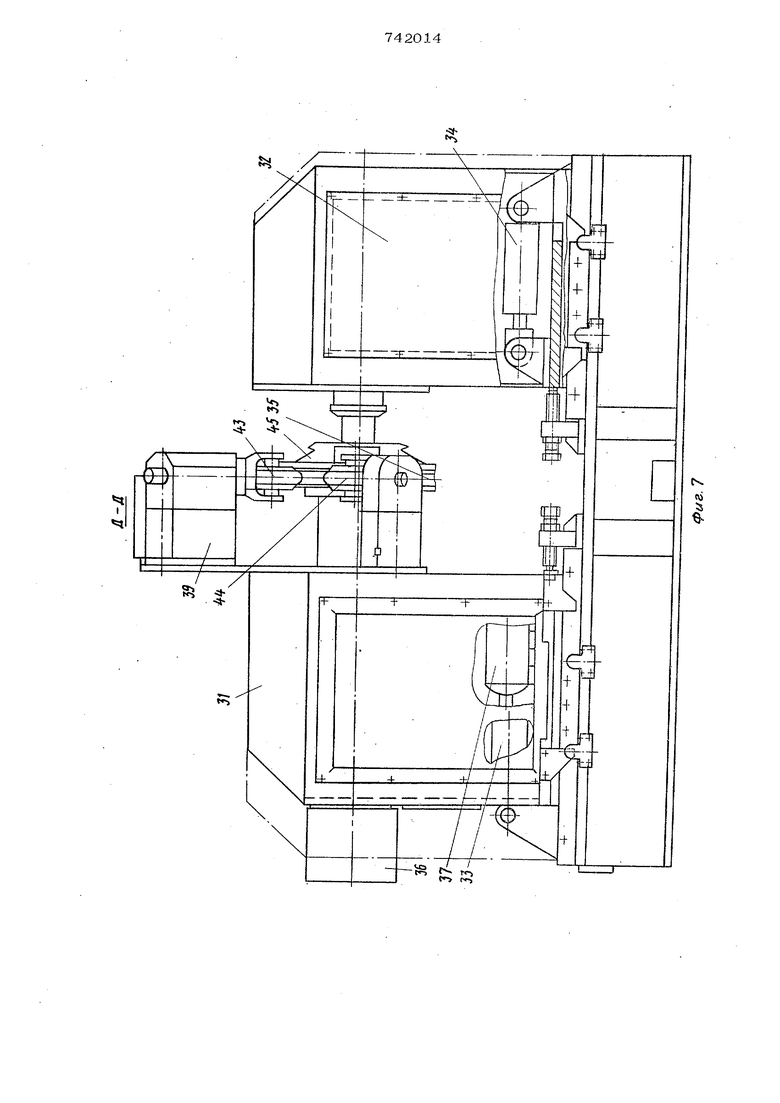

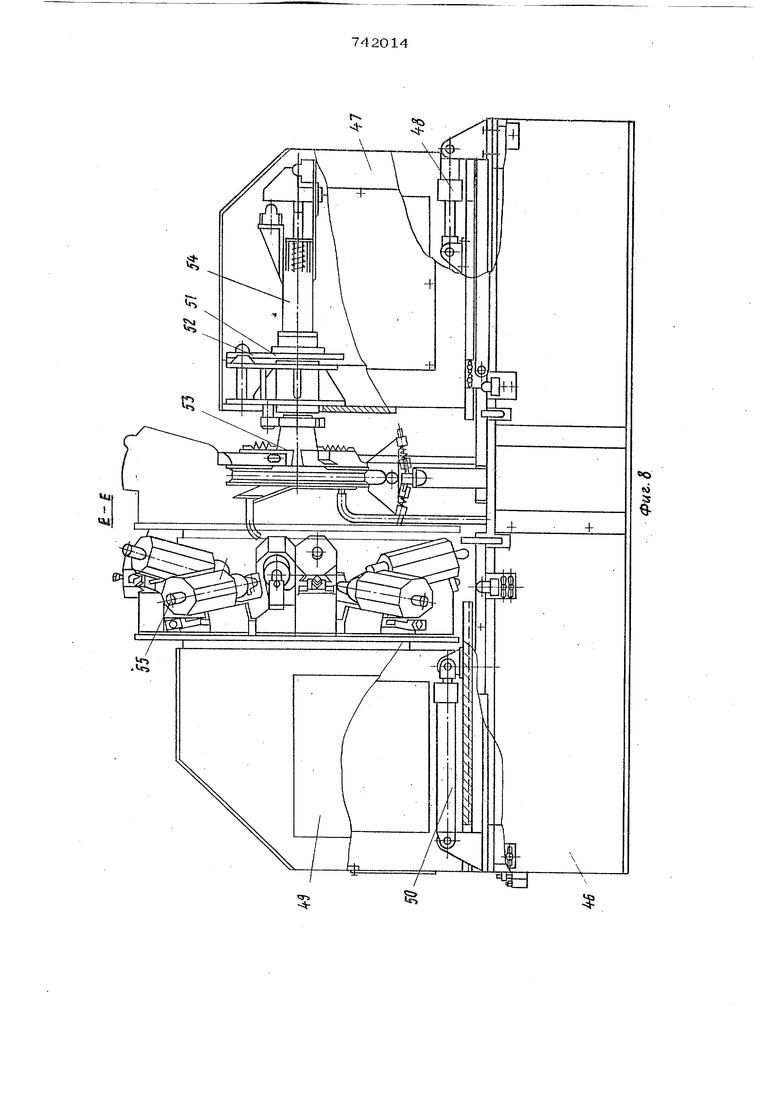

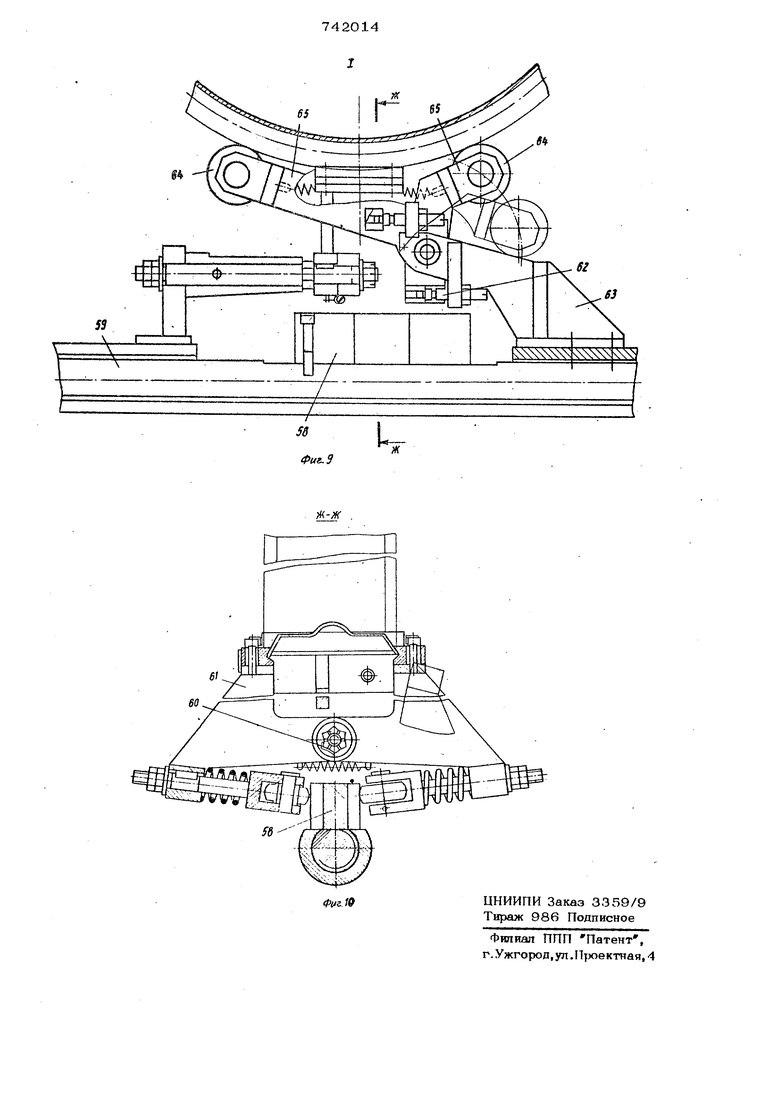

ленты в спираль. Причем механизм эашгвания ленты в спираль и машина дла контактной стыковой сварки выполнены в в№де одного завивочно-сварочного аппарата. а автомат для окончательного формообра- зования и механизм для калибровки таклсе выполнены в виде одного формовочво-калибровочного агрегата. Кроме того, шаговый транспортер снабжен спутниками, имеющими клещевые зажИ мы и несущие площадки, выполненные в виде опорного кронштейна, и двух роликов, установленных на подгфужинённых рычагах, а клещевой зажим связей кинематически с приводом шагового транспортера. На фиг. 1 изображена предлагаемая ли- ния, общий вид; на фиг. 2 о же, нлан; на фиг. 3 - вид по стрелке А на фиг 2; на фиг. 4 - сечение Б-Б фиг. 2; на фиг. 5 - сечение В-В фиг. 1; на фиг. 6 - сечение фиг. 1; на фиг. 7 сечение Д-Д . Ij на фиг. 8 - сечение фиг. 1; на фиг.9узел I на фиг. 1; на фиг. 1О - сечение Ж-Ж на фиг. 9. Автоматическая линия изготовления 060да колеса мотоцикла состоит иэ бухтодержателя 1, правильного станка 2, ком™ пенсатора 3, устройства для отрезки 4; ав томата 5 для гибки и сварки; автоопера-тора 5; автоматов 7 для снятия грата, предварительной отбортовки 8, окончательной отбортоБки 9, формообразования и калиброшси 10, выдавливания лунок и пробин ки отверстий 11 и шагового транспортера 12. Устройство 4 для рубки мерной заго- товки и пробишси четырех технологичеоких отверстий состоит из станины 13, на которой смонтированы силовая головка 14, снабженная отрезным штампом для рубки мерной заготовки; две силовые Толовки 15, снабженные штампом для пробивки технологических отверстий (для елива бандерата); упор 16, фиксирующий длину заготовки, подающие ролики 17с гидро цилиндром 18 и привод 19, Автомат для гибки и сварки 5 содержит ограничительный упор 2О, механизм фиксации 21, гибочные ролики 22 с поворотными относительно оси рычагами 23 и сварочную машину 24. Между автоматом 5 для гибки и сварки и автоматом 7 для снятия грата размещен автооператор 6 с подпружиненными захватами 25 и приводом 26. Соосно с автоматом 5 для гибки и сварки со стороны рабочей зоны уотановлен автомат 7 для снятия грата,, содержащий горизонтальную резцовую голонку 27 для снятия грата по образующей обечайки, вертикальную резцовую головку 28 для снятия грата с торцов обечайки и механизм зажатия 29. Последовательно за автоматом снятия грата 7 установлены автоматы 8, 9, 10 и 11. Автомат предварительной отбортовки 8 содержит станину 30, в направляющих ко торой смонтированы с возможностью Boa-i-. вратно-поступательного перемещения перед1шя 31 и зашшя 32 стойки с соответству- ющими приводами 33 и 34. На передней стойке 31 размещены вра шающийся относительно горизонтальной оси разжимной пуансон 35, сводимый и раз- вошшый гил эоцилиндром 36, привод враще1шя 37, опорные ролики 38, нриводимые в действие от гидроцилиндров 39, и отбсртовочные ролики 40 с приводом, аналогичным гидроцилиндрам 39. На задней CTofnce 32 смонтированы отбортовочные ролики 40 с гидроприводами 39. Автоматы окончательной отбортовки 9, формообразования и калибровки 10 содер- аналогичные узлы и механизмы, что и автомат предварительной отбортовки. Автомат окончательной отбортовки 9 содержит все перечисленные в автомате 8 узлы и механизмы, только на передней 31 задней 32 стойках дополнительно размешены торцовые обкатники 41 с тидроцилиндрами 42.. Автомат формообразования и калибровки 10 содержит станину ЗО, в направляю- Щих которой с возмолшостью возвратнопоступательного перемещения смонтироваиы передняя 31 и задняя 32 стойки с соответствующими приводами 33 и 34. На стойке 31 размещены вращающийся относительно горизонтальной оси разжимной пуансон 35, сводимый и разводимый гидроикттрром 36; привод вращения 37, фо1 мообразующие 43 и калибровочные 44 ролики, приводимые в действие от гидроцилиндров 39. На задней стойке 32 емок- тирован вращающийся относительно горизонтальной оси прилсимной упор 45. Автомат 11 выдавливания лунок и пробивки отверстий содержит станину 46, на которой смонтированы с возможностью возвратно-поступательного перемещения стойка 47 с приводом 48 и стойка 49 с приводом 5 О. На стойке 47 смонтированы делительное устройство 51 с приводом 52 и зажимное устройство 53 с цнлин{фом 54, на стойке 49 силовые головки 55 для выдавливания лунок и пробивки отверстий, на станине 46 командоаппарат 56 ДЛЯ управления работой силовых головок 55. Шаговый транспортер 12 содержит при вод 57, который посредством mjycTopofj- него клина 58 и телескопических тяг 59 связан со спутниками 60, Причем на спут никах 60 смонтированы клещевой зажим 61 и несущая площадка 62, выполненная в виде опорного кронштейна 63 и двух ро ликов 64, установленных на шарпирно-поа пружиненных рычагах 65. Автоматическая линия работает в наладочном (первоначальный пуск) и автомати ческом . При первоначальном пуске линии бухта устанавливается на бухтодержатель 1 и ко нец ленты заправляется в правильный станок 2, где лента рихтуется и через компенсатор 3 подается в автомат отрезки 4 При достижении концом ленты упора 16 подача ее прекращается (правильный станок 2 отключается) и силовой головкой 1 производится рубка мерной заготовки, при этом одновременно с рубкой силовыми головками 15 пробиваются четыре технологических отверстия. После выполнения перечисленньгх операций упор 16 утопает, гидроцилиндрами 18 подводятся к ленте по.дающие ролики 17 и включается привод 19 (в это же время включается правильный автомат 2). Отрезанная мерная заготовка посредством подающих роликов 17 и привода 19 поступает на автомат 5 для гибки и сварки, доходит до ограничительного упора 20 и фиксируется в средней части механизмом фиксации 21. После фиксации заготовки подающие ро,лики 17 посредством гидроцилиндров 18 отводятся в исходное положение, что дает команду на повторение цикла работь отрез ного автомата 4 и на включение поворот ных рычагов 23с гибочными роликами 22. Поворотные рычаги 23 с гибочными роликами 22, вращаясь относительно оси, загибают заготовку в обечайку и концы ее укладывают в сварочную машину 24, где происходит зажим и сварка обечайки, а гибочные ролики 22 с поворотными рычагами 23 возвращаются в исходное положение. Сваренная встык обечайка автооператором 6 с подпружиненными захватами 25 и приводом 26 снимается с автомата 5 дая гибки и сварки и, не теряя ориентации, передается на автомат 7 для снятия грата, после этого автомат 5 подготовлен к повтореншо цикла работы. На автомате 7 для снятия грата обечайка устанавливает-ся и фиксируется ь еханизмом зажатия 29, после чего последовательным подводом и отводом сначала горизоктальной 27, а затем вертикальной 28 резцовых головок срезается грат соответственно по образую щей и по торцу. После снятия грата механизм зажатия 29 освобождает заготовку обода {обечайку) и укладывает ее на ролики 64 опорного кронштейна 63 площадки 62 спутника 60, после чего посредством двустороннего клина 58, телескопических тяг 59 и привода 57 шагового транспорте pa 12 вначале залогмает заготовку обода, затем передает ее на автомат 8 предварительной отбортовки. При этом на автомат 7 для снятия грата посредством- авто- оператора 6 устанашп1вается новая деталь, При поступлении детали на автомат 8 подается команда Ефиводу 33, который перемещает вперед переднюю стойку 31 и вводит разжимной пуансон 35 в деталь. Приводу 34 при этом подается команда на подвод задней стойки 32. После ввода разжимного пуансона 35 в заготовку обода (обечайку) посредством гидроцилиндра 36 производится растялска и зажим ее. При зажиме обачаГжи подает-. ся команда шаговому транспортеру 12 на вовврат в исходное положение и при достижении его спутников 6О среднего положения включается привод вращения 37 разжимного пуансона 35 и подается комам--да на подвод сначала гидроцилгтдром 39 опорных роликов. 38 для формообразования центральной канавки на образующей детали, а затем - гидроцнл1П1Дром 39 отбортовочных роликов 4О для осуществле ния операции отбортовки. По окончании формообразования цент ральной канавки и отбортовки отключается привод вращения 37, опорные и отбортовочные ролики 38 и 4О посредством гицроцилиндров 39 отводятся от детали, а при достижении определе1шого положения подается команда гидроцилиндру 36 разжимного пуансона 35 на разхотм детали. Освобожденная от зажима деталь устаавливается на cnyTHiLK ВО шагового транпортера 12 и по получении команды обраотанная деталь передается на автомат 9 кончательной отбортовки, на автомат 8 оступает следующая деталь и цикл рабоы автомата 8 повторяется. При поступ- . ении детали на автомат 9 окончателыюГ тбортовки подается команда приводам 33 34 cooTBeTCTDjTomiLx; стоек 31 и 32 на перемещение их штеред, в результате чего разжимной пуансон 35 вводится (войдет) в обечайку, а опорные 38, отбортовочные 40 и торцовые 41 ролики обеих стоек 31 и 32 подводятся к детали (обечайке), затем подается сигнал гидроцилиндру 36 на растяиску и зажим обечайки. После зажима детали (обечайки), как и при работе автомата 8 шаговый транспортер 12 возврап1ается в исходное положение и при достижении его спутников 60 среднего положения включается привод вращения 33 автомата 9 разжимного пуансона 35, затем подается команда на подвод вначале гидроцилиндрам 39 опорных 38, потом отбортовочным роликам 40 для дальнейшей отбортовки. После отбортовки опорные 38 и отбортовочные 4О ролики возвращаются в исходное положение, а торцовые ролики 41 включаются в работу и производят окончательную отбортовку. После окончательной отбортовки торцовые ролики 41 возвращаются в исходное положение, после чего отключается привод вращения 37, раз жимной пуансон 35 освобождает заготовку обода. Далее заготовка обода устанавли вается на спутник 60 шагового транспортера 12 и по получении команды передает ся на автомат 1О формообразования и калибровки,- а на автомат 9 поступает следующая деталь с автомата 8, При поступлении обечайки на автомат 10 (как и на автоматах 8 и 9) подается команда приводам 33 и 34 соответствующих стоек 31 и 32 на перемещение их вперед, в результате 4isro разжимной пуа сон 35 вводится в обечайку, формообразую щие 43 и калибрующие 44 ролики стойки 31 и прижимной упор 45 стойки 32 подводятся к обечайке, затем гидроцилиндром 36 разжимного пуансона 35 производится растяжение и зажим обода, после чего шаговый транспортер 12 возвращается в иоходное положение и при достижении его спутников 60 среднего положения включается привод вращения 33. Во время включения вращения разяшмного пуансона 35 подается команда сначала формообразующим 43, затем калибрующим 44 роликам на окончательное фори мообразование и калибровку обода. После обработки заготовки обода калибрующие 4 и формообразующие 43 ролики возвращают ся в исходное положение, а разжимной пуан сон 35 освобождает заготовку обода. Дал заготовка обода устанавливается на спутник 60 шагового транспортера 12 и по по лучении командь передается на автомат 11 выдавливания лунок и пробивки отверстий, а на автомат 10 поступает следующая деталь. При-поступлении заготовки обода на автомат 11 включается привод 48 стойки 47, который вводит зажимное устройство 53 в заготовку обода, а цилиндром 54 фиксирует его. После фиксации заготовки обода подается команда шаговому транопортеру 12 на возврат в исходное подожение (в это время на автоматах 8, 9 и 10 должна быть выполнена операция зажима разжимными пуансонами 35, а на автомате 7 - наличия заготовки обода) и при достижении спутников 60 среднего положения подается команда приводу 50 стойки 49 с силовыми головками 55 на подвод их к заготовке обода. В момент подвода силовых головок 55 к заготовке обода включается в работу комаидоаппарат 56, который упраьпгает работой силовых головок 55 для выдавливания лунок и пробивки отверстий приводом 52 делительного устройства 51, в результате чего на заготовке обода выдавлива ются лунки и пробиваются отверстия. По выполнении операций выдавливания лунок и пробивки отверстий командоаппарат 56 отключается, силовые головки 55 воз фащаются в исходное положение, после чего зажимное устройство 5 3 освобон«дает готовый обод, который окатывается по желобу на участок сборки. Далее цикл работы автомата 11 повторяется. В автоматическом режиме линия включается в работу после того, как на всех ПО31-ЩИЯХ линии будет наличие заготовок и выполнение операций на всех позициях осуществляется следующим образом. В начале .линии от бухтодержателя 1 до автомата 7 для снятия грата работа в наладочном и автоматическом режимах не от личаются рруг от fpyra, а от автомата 7 до автомата 11 выполнение операций в автоматическом режиме начинается после подачи заготовок обода шаговым транспортером 12с одного автомата на другой. После передачи заготовок с одной позиции на другую на автомат 7 посредст вом автооператора 6 загружается следующая заготовка с автомата 5 гибки и , так как на автомате 7 отсутствует заготовка. На автоматах 8-10 к заготовкам подводятся СТОЙ1СИ 31 и 32 соответствующих автоматов с опорными 38, О-Рбортовочными 40, торцовыми 41, формообразующими 43, калибрующими 44 роликами, прижимным упором 45 и разжимнын ми пуансонами 35, которые фиксируют деталь. На автомате 11 подводится стойка 47 с зажимным устройством 53 и фик- сирует деталь. По мере фиксации заготовок на автоматах 7-11 подается команда шаговому транспортеру 12 на возврат в исходное положение и при достижении спутников 60 среднего положения включаются в работу остальные исполнительные месханизмы автоматов 7-11 для выполнения последующих операций на соответствующих позициях.

По мере выполнения операций на соответствующих автоматах 7-11 исполнительные механизмы возвращаются в иходное положение и подготавливают линии к повторению цикла, при этом пока все механизмы не вернутся в исходное .положение не будет подана команда шаговому транспортёру 12 на передачу заготовки с позиции на позицию (т.е. команда на повторение цикла работы линии).

Наличие в составе автоматической линии нового оборудования (таких,как автоматов для зачистки грата, окончательной калибровки, выдавливания лунок и проби ки отверстий), взаимное расположение обо рудования в указанной технологической последовательности, наличие новых связей между отдельными станками (автооператор между автоматами для гибки и сварки заготовки встык и автоматом для зачист ки сварочного грата и выполнение шагового транспортера отличным от известного) позволяет включить в состав линии все оборудование, ранее стоявшее отдельно от известной линии и автоматизировать весь процесс изготовления обода. Это позволяет устранить ручной труд и тем самым повысить качество изготовления обода. Производительность предлагаемой автоматтической линии возрастает в 10 раз по сравнению с оборудованием, работающим на Ирбитском мотоциклетном заводе.

Для обслуживания предлагаемой линии потребуется шесть человек, поэтому экономия от использования автоматической пзл НИИ изготовления ободов мотоциклетных колес составит 167,1 тыс. рублей в год.

Формула изобретения

Автоматическая линия для изготовлени изделий Tima ободов мотоциклетны -. , содержащая последоЕйтельно устано ленные по ходу технологического процесса механизм для завивания ленты в спираль, устройство для рубки мерных отрезков, машину для контактной стыковой сварки, механизм для калибровки и связываюишй их Шагающий транспортер, отличающийся тем, что, с целью повышения производительности линии, она снабжена установленной в линии за машиной для контактной стыковой сварки соосно с последней установкой для снятия грата, смотированными перед механизмом для калнб ровки и последовательно ycтaнoвлe шыми автоматами предварительной отбортовки и профилирования желоба, окончательной отбортовки и окончательного формообразования, установленным за механизмом для калибровки механизмом для выдавливания лунок и пробивки отверстий, и шаговым транспортером с приводом, связьгвак щим установку для снятия грата с механизмом выдавливания лунок и пробивки отБерстий, а устройство для рубки мерных отрезков снабжено механизмом для пробивки технологических отверстий и установлено перед механизмом завивания ленты в сп1фаль, Причем механизм завивания ленты в спи раль и машина для контактной стыковой сварки выполнены Б виде одного завивочно-сварочного аппарата, а автомат для окончательного формообразования и механизм для калибровки также выполнены Б виде одного формовочно-калибровочного агрегата.

2. Автоматическая линия, о т л л ч ю щ а с я тем, что, шаговый транспортер снабжен спутниками, имеющими клещевые зажимы и несущие площадки, выполненные в виде опорного кро1Ш1тейна, и роликов, установленных на подпружиненных рычагах, а клещевой зажим связан кинематически с приводом шагового транспортера.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство ССС Р № 3899ОО, кл. В 23 К 11/04,04.12.70. zi fcr-J IU4, lli .. tlf 4ГШК i /Vii-frf Fpi-i.- pl ill I 1 f I /II

.l f

53

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки деталей с двусторонней ступицей | 1986 |

|

SU1412841A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| Устройство для формообразования фланцев на обечайках | 1987 |

|

SU1733161A1 |

| Способ изготовления тройников из листовых заготовок | 1984 |

|

SU1175585A1 |

| Устройство для одновременной отбортовки нескольких патрубков на обечайке | 1980 |

|

SU912324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1990 |

|

RU2036048C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Способ изготовления обода колеса | 1977 |

|

SU656716A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

Авторы

Даты

1980-06-25—Публикация

1977-12-30—Подача