СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1743674A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Способ обработки марганцевого сырья | 1982 |

|

SU1116079A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| Экзотермический брикет для прямого легирования стали марганцем | 1984 |

|

SU1157110A1 |

| Способ определения степени окисленности марганцевого сырья | 1990 |

|

SU1763502A1 |

Использование: приготовление экзотермических смесей, используемых при разливке сталей. Сущность изобретения: определяют массовую долю марганца в руде по эмперическому соотношению: (Мп) (а-Ь) -Тсв. где (Мп) - массовая доля марганца в резце, Тсв - температура самовоспламенения смеси, °С, а и b - коэффициенты для заданного состава смеси. Корректировку смеси по содержанию окислителя производят с учетом определенной массовой доли марганца. 1 табл.

Изобретение относится к металлургии, в частности разливке сталейс применением экзотермических смесей.

Целью изобретения является снижение трудоемкости приготовления смеси и повышение ее качества.

Сущность изобретения заключается в том, что массовую долю марганца определяют из экспериментально установленного соотношения (Мп) (а-Ь)-Тсв, где (Мп) - массовая доля марганца в руде, %, а, Ь- коэффициенты, характерные для заданного состава смеси; Тсв -температура самовоспламенения экзотермической смеси.

Температуру самовоспламенения смеси определяют следующим образом. Смесь, приготовленную к использованию для разливки стали, получают путем смешивания исходных ингредиентов в бегунах, что обеспечивает получение ее усредненного состава и позволяет исключить операцию перемешивания исходной марганцевой руды для усреднения состава и определения массовой доли марганца традиционным методом химического анализа.

Коэффициенты а и b определяют экспериментально для каждого заданного состава смеси следующим образом.

Приготавливают навески смеси с ингредиентами, в которых точно определен химический состав. В частности, марганцевую руду с различным содержанием марганца дробят до требуемой фракции, усредняют путем перемешивания в бегунах и определяют массовую долю марганца химическим методом. Далее готовят смеси в бегунах с использованием руд с различной массовой долей марганца и по известной методике определяют температуру самовоспламенения смеси. Затем на основании эксперимен00

о

00 00 XI

о

тальных данных строят зависимость между массовой долей марганца в руде и температурой самовоспламенения смеси. Метод определения температуры самовоспламенения смеси является экспрессным, что позволяет сразу же корректировать состав смеси путем добавления требуемого количества марганцевой руды или другого окислителя и получать качественную смесь.

Пример. Объектом исследования служила экзотермическая смесь следующего химического состава, массовая доля, %: Силикокальций8 Алюминиевый порошок 8 Силикатная глыба 25 Марганцевая руда 23 Кальцинированная сода 5 Плавиковый шпат. 21

Предварительные исследования влияния массовой доли марганца в руде на температуру самовоспламенения смеси позволили установить следующую экспериментально установленную зависимость (Мп) 72-0,033 Тсв.

Оптимальным составом смеси, обеспечивающим получение качественной поверхности слитка является смесь с массовой долей марганца в руде 45%.

В производственных условиях из исходных шихтовых материалов готовили две партии смеси: 1) базовая и 2) опытная с определением массовой доли марганца по предлагаемому способу и корректировкой химического состава смеси.

Температура самовоспламенения смеси . составила 1020°С. Из уравнения (Мп) 72 - -0,033 Тсв.определили массовую долю марганца в руде (Мп) 38,34%. Произвели корректировку смеси. Для компенсации

недостающего окислителя, количество кото- оо рого составляет (45 - 38,34) 2,45% (32 масса кислорода в соединениях Мп02. 87 - масса соединения МпОа). в смесь добавили

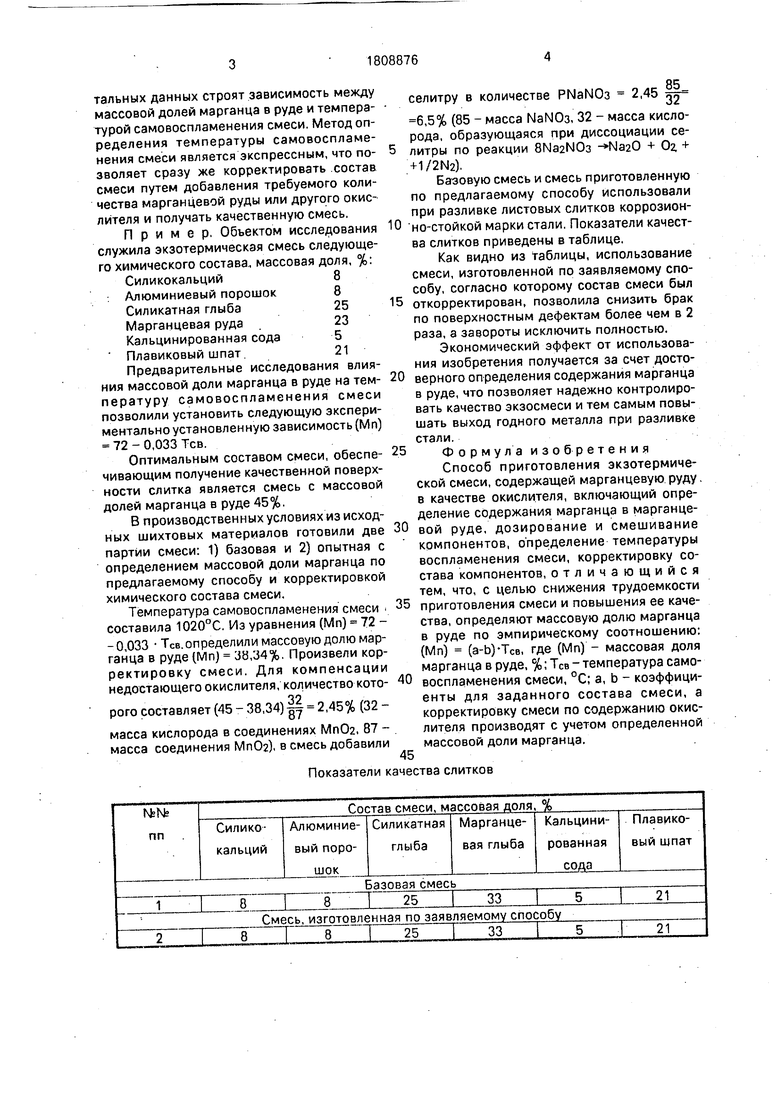

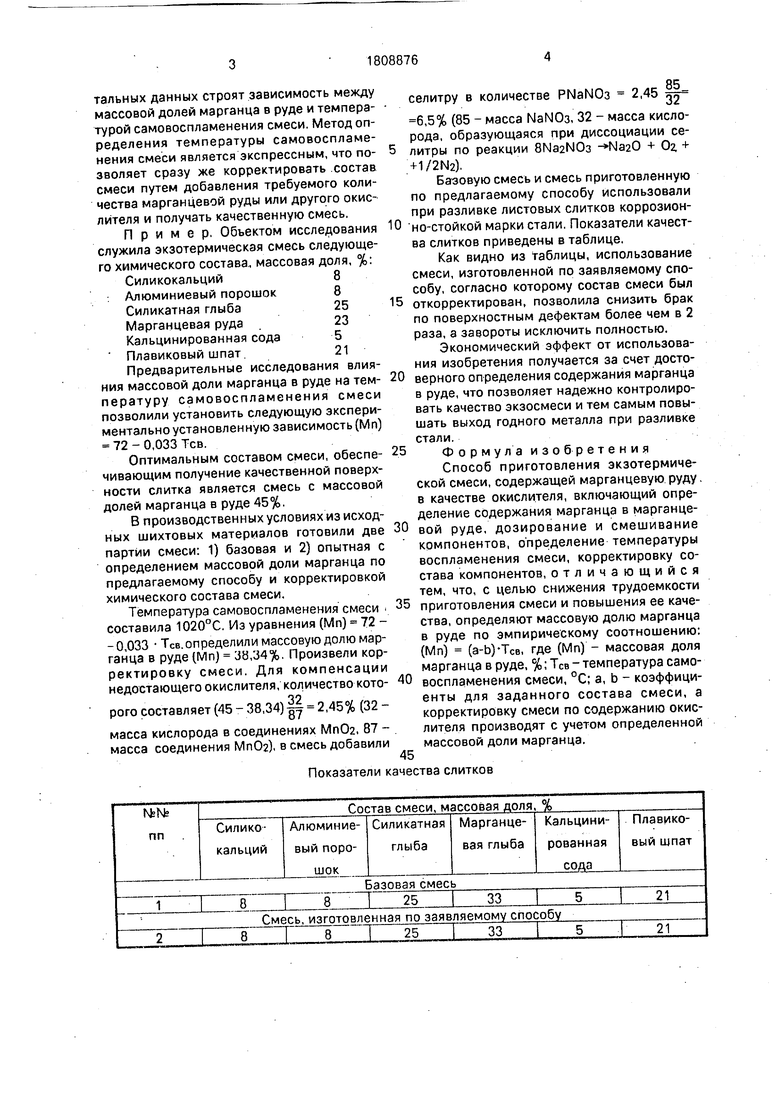

Показатели качества слитков

ос

селитру в количестве Р№МОз 2,45 т

6,5% (85 - масса ЫаМОз, 32 - масса кислорода, образующаяся при диссоциации селитры по реакции 8№аМОз + 02,+ 1/2Na).

Базовую смесь и смесь приготовленную по предлагаемому способу использовали при разливке листовых слитков коррозион но-стойкой марки стали. Показатели качества слитков приведены в таблице.

Как видно из таблицы, использование смеси, изготовленной по заявляемому способу, согласно которому состав смеси был

откорректирован, позволила снизить брак по поверхностным дефектам более чем в 2 раза, а завороты исключить полностью.

Экономический эффект от использования изобретения получается за счет достоверного определения содержания марганца в руде, что позволяет надежно контролировать качество экзосмеси и тем самым повышать выход годного металла при разливке стали.

Формула изобретения

Способ приготовления экзотермической смеси, содержащей марганцевую руду. в качестве окислителя, включающий определение содержания марганца в марганцевой руде, дозирование и смешивание компонентов, определение температуры воспламенения смеси, корректировку состава компонентов, отличающийся тем, что, с целью снижения трудоемкости

приготовления смеси и повышения ее качества, определяют массовую долю марганца в руде по эмпирическому соотношению: (Мп) (а-Ь)-Тсв, где (Мп) - массовая доля марганца в руде, %; ТСв - температура самовоспламенения смеси, °С; а, Ь - коэффициенты для заданного состава смеси, а корректировку смеси по содержанию окислителя производят с учетом определенной массовой доли марганца.

Продолжение таблицы

| Лашков Ю.С | |||

| и др | |||

| Анализ железных и марганцевых руд и агломератов | |||

| М.: Металлургия, 1966, с.48 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-04-15—Публикация

1989-10-17—Подача