Изобретение относится к области машиностроения, химической, металлургической и другим отраслям промышленности, в частности к электрохимическим методам обработки.

Известен способ электрохимического полирования металлов и сплавов [Грилихес С.Я. Электрохимическое полирование. Л.: Машиностроение, 1976. - С.157], повышающий коррозионную стойкость, при котором алюминий и нержавеющую сталь типа 1Х18Н9Т подвергают электрохимическому полированию для повышения их стойкости против коррозии в 60 агрессивных средах. Разница скорости коррозии электрохимически полированных и неполированных образцов сохраняется в течение всего длительного периода испытаний, что говорит о стойком защитном действии в данном условии покрывающий металл пассивной пленки.

Защитная способность оксидной пленки обусловлена тем, что в результате электрохимического полирования она является адсорбционной и совершенной с отсутствием в ней пористости, также для нее характерна однородность в отличие от пленки, образованной после анодной обработки.

К недостаткам данного способа относится то, что для проведения электрохимического полирования металлов и сплавов исходная чистота поверхности должна соответствовать 4, 5, 6 и 7 классу чистоты, полученной механическими методами обработки, которые не всегда осуществимы для труднообрабатываемых, например, жаропрочных материалов. Повышение плотности тока при электролизе увеличивает скорость сглаживания, при этом интенсивное сглаживание происходит в течение первых 5-10 мин, после чего резко замедляется, а для достижения большого сглаживания поверхности при меньшем съеме металла целесообразно проводить обработку при повышенных плотностях тока и небольшой длительности обработки, т.к. съем металла при электрохимическом полировании возрастает пропорционально времени полирования.

Наиболее близким по технической сущности и достигаемому результату является способ повышения коррозионной стойкости сталей [патент РФ №2351692, C23F 15/00, 2009], включающий нагрев, анодную поляризацию в солевом расплаве и последующее охлаждение, при этом предварительно строят анодную поляризационную кривую в солевом расплаве при температуре 350-550°С и с ее помощью определяют потенциал пассивации стали, а анодную поляризацию проводят при температуре 350-550°С в течение 1,0-1,5 ч при потенциалах, превышающих потенциал пассивации стали на 0,25-0,40 В.

К недостаткам известного способа относится то, что дальнейший рост электродного потенциала после начала пассивации приводит к утолщению оксидной пленки от 50-170 мкм, что может приводить к ее растрескиванию и отслаиванию в местах плохого сцепления пленки с подложкой. В результате анодной поляризации стали в течение 1-1,5 часа оксидная пленка является фазовой, неоднородной с наличием микропор, что приводит к уменьшению коррозионной стойкости материалов.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности коррозионной защиты жаропрочных сталей и сплавов за счет получения сплошной, покрывающей весь материал, совершенной оксидной пленки адсорбционной структуры, состоящей из оксидов хрома и никеля, которые способствуют повышению защитных свойств.

Поставленная задача достигается тем, что способ включает электрохимическую обработку с предварительным построением анодной поляризационной кривой и определением площадки предельного тока, при этом проводят электрохимическую обработку в водном растворе электролита 15% NaNO3 при напряжении 10-12 В, плотности импульсного тока 150 А/см2, длительности импульса 1-5 мс, давлении электролита 0,4-0,6 МПа, частоте импульсов 40-50 Гц, температуре электролита 20-25°С в течение 10-20 с и последующее электрохимическое полирование в сернофосфорном электролите с полирующим эффектом в течение 30-50 с при температуре 25-35°С.

Электрохимическую обработку жаропрочных сталей и сплавов проводят при параметрах режима, представленных в табл.1. В качестве электролитов можно использовать, например, электролиты состава: 10% NaNO3, 12% NaNO3, 15% NaNO3, 8% NaNO3+3% NaCl. Последующее электрохимическое полирование проводят при параметрах режима, представленных в табл.2. В качестве электролитов для электрохимического полирования можно использовать, например, 42% H2SO4+35% Н2РO3+23% этиленгликоля [Грилихес С.Я. Электрохимическое полирование. Л.: Машиностроение, 1976. - 205 с.].

Между заявленным техническим результатом и существенными признаками изобретения имеется следующая причинно-следственная связь: в процессе электрохимической обработки в водном растворе электролита в течение 10-20 с на поверхности образуется оксидная пленка, которая является продуктом анодной электрохимической реакции, протекающей с участием атомов металла и молекулы воды, при этом выполняется условие сплошности пленок, т.к. она имеет гидратированную форму. Последующее электрохимическое полирование способствует формированию сплошной оксидной пленки адсорбционной структуры, преимущественно состоящей из оксидов хрома и никеля (входящие в состав жаропрочных сплавов). Сформированная таким образом оксидная пленка обладает повышенными защитными свойствами вследствие уменьшения пористости, которая характерна для пленок после электрохимической обработки.

Перед осуществлением предлагаемого способа необходимо определить наличие площадки пониженной плотности тока на поляризационной кривой, где происходит формирование стойкой оксидной пленки на поверхности материала в электролите для электрохимического полирования, возникновение которой позволяет прогнозировать, что данный электролит будет обладать полирующим эффектом и будет способствовать равномерному выравниванию высоты микронеровностей, вследствие образования вязкого слоя на поверхности металла.

Для жаропрочных сталей и сплавов экспериментально установлено, что электрохимическое полирование необходимо проводить при температуре не выше 40-50°С, т.к. ухудшаются свойства электролита, приводящие к уменьшению защитных свойств оксидной пленки.

Пример конкретной реализации способа:

Предложенный способ повышения коррозионной стойкости сталей и сплавов реализован при электрохимической обработке с последующим электрохимическим полированием образцов из жаропрочной стали ЭП-718 и сплава ЭП-648. Перед осуществлением предлагаемого способа необходимо определить электролиты, обладающие полирующим эффектом, для этого строят анодные поляризационные кривые и выявляют наличие площадки предельного тока, при котором возникает вязкий слой в процессе обработки в электролитах для электрохимического полирования при Т=18-20°С.

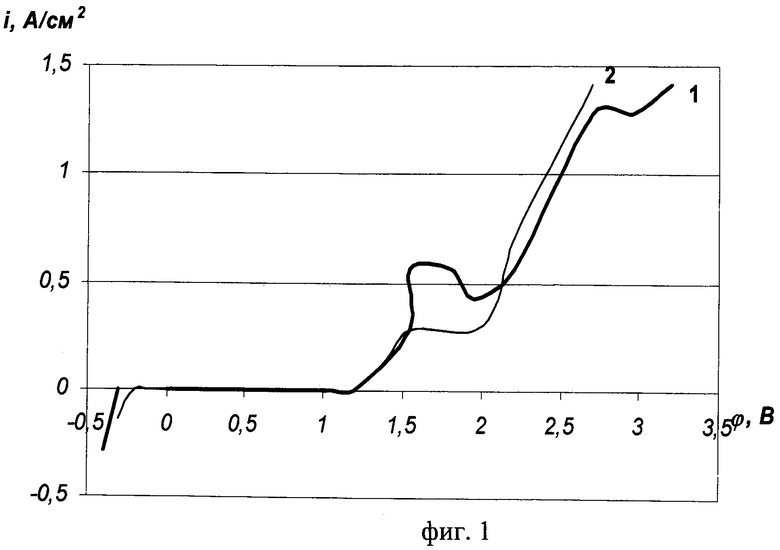

На фиг.1 представлены потенциодинамические поляризационные кривые в электролите 42% H2SO4+35% Н3РО4+23% этиленгликоля для жаропрочных материалов 1- ЭП-718 и 2 - ЭП-648.

Из фиг.1 видно, что в электролите 42% H2SO4+35% Н2РO3+23% этиленгликоля четко выражена область возникновения оксидной пленки на поверхности сплавов (характерная площадка предельного тока при потенциалах φ=1,55-1,75 В, наличие которой объясняет, что электролит пригоден для электрохимического полирования). Электрохимическую обработку проводили на электрохимическом копировально-прошивочном станке в электролите 15% NaNO3 в течение 10-20 с. Исследования электрохимической обрабатываемости жаропрочных сталей и сплавов в электролитах состава: 10% NaNO3, 12% NaNO3, 15% NaNO3, 8% NaNO3+3% NaCl показали, что обеспечиваются хорошие технологические показатели процесса (Ra 0,16-0,32 мкм, отсутствие растравов в поверхностном слое). Образцы представляли собой цилиндрический стержень ⌀6 мм и длиной 70 мм, изолированные по боковой поверхности. Параметры режима представлены в таблице 1.

После электрохимической обработки образцы тщательно промывали водой. Затем образцы из жаропрочных сплавов подвергали электрохимическому полированию в электролите 42% H2SO4+35% Н2РO3+23% этиленгликоля при параметрах режима, представленных в таблице 2.

Катодом служила пластина из нержавеющей стали 1Х12Н9Т. После обработки образцы также промывали в воде.

Испытания на коррозионную стойкость образцов из жаропрочных сплавов проводились в 3% NaCl при t=18-20°С путем съемки кривых Эванса в гальваностатическом режиме и последующим определением токов коррозии. Результаты коррозионных испытаний представлены в табл.3.

Из табл.3 видно, что предлагаемый способ позволяет снизить скорость коррозии жаропрочных сплавов в 3,9 - 4 раза (0,063 мА и 0,1 мА) по сравнению со скоростью коррозии образцов после электрохимической обработки (0,25 мА и 0,4 мА) и в 2,5 - 4 раза после электрохимического полирования, что менее эффективно по сравнению с результатами предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СТАЛИ | 2012 |

|

RU2486295C1 |

| Экспресс-способ определения сквозной пористости микродуговых покрытий | 2022 |

|

RU2796204C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНЫХ ЗАЩИТНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2010 |

|

RU2441945C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622466C1 |

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

| СПОСОБ ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2116391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2385792C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

Изобретение относится к области электрохимии и может быть использовано в машиностроении, химической, металлургической и других отраслях промышленности. Способ включает электрохимическую обработку с предварительным построением анодной поляризационной кривой, при этом на анодной поляризационной кривой определяют площадку предельного тока, проводят электрохимическую обработку в водном растворе электролита 15% NaNO3 при напряжении 10-12 В, плотности импульсного тока 150 А/см2, длительности импульса 1-5 мс, давлении электролита 0,4-0,6 МПа, частоте импульсов 40-50 Гц, температуре электролита 20-25°С в течение 10-20 с и последующее электрохимическое полирование в сернофосфорном электролите с полирующим эффектом в течение 30-50 с при температуре 25-35°С. Технический результат: повышение коррозионной стойкости и качества обработанной поверхности с получением 1-2 класса шероховатости. 3 табл., 1 ил., 1 пр.

Способ защиты жаропрочных сталей и сплавов от коррозии, включающий электрохимическую обработку с предварительным построением анодной поляризационной кривой, отличающийся тем, что на анодной поляризационной кривой определяют площадку предельного тока, при этом проводят электрохимическую обработку в водном растворе электролита 15% NaNO3 при напряжении 10-12 В, плотности импульсного тока 150 А/см2, длительности импульса 1-5 мс, давлении электролита 0,4-0,6 МПа, частоте импульсов 40-50 Гц, температуре электролита 20-25°С в течение 10-20 с и последующее электрохимическое полирование в сернофосфорном электролите с полирующим эффектом в течение 30-50 с при температуре 25-35°С.

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2351692C2 |

| ГРИЛИХЕС С.Я | |||

| Электрохимическое полирование | |||

| - Л.: Машиностроение, 1976, с.157, 158 | |||

| СПОСОБ ПОЛИРОВАНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2116391C1 |

| Электролит для электрохимической размерной обработки | 1980 |

|

SU933356A1 |

| Раствор для электрохимического полирования жаропрочных сталей | 1980 |

|

SU931823A1 |

Авторы

Даты

2012-12-10—Публикация

2011-05-04—Подача