Изобретение относится к области исследования материалов механическими способами, в частности к определению коэффициента внешнего трения металла при прокатке, и может быть использовано для совершенствования исследований процесса горячей и холодной прокатки.

Целью изобретения является повышение точности определения коэффициента трения.

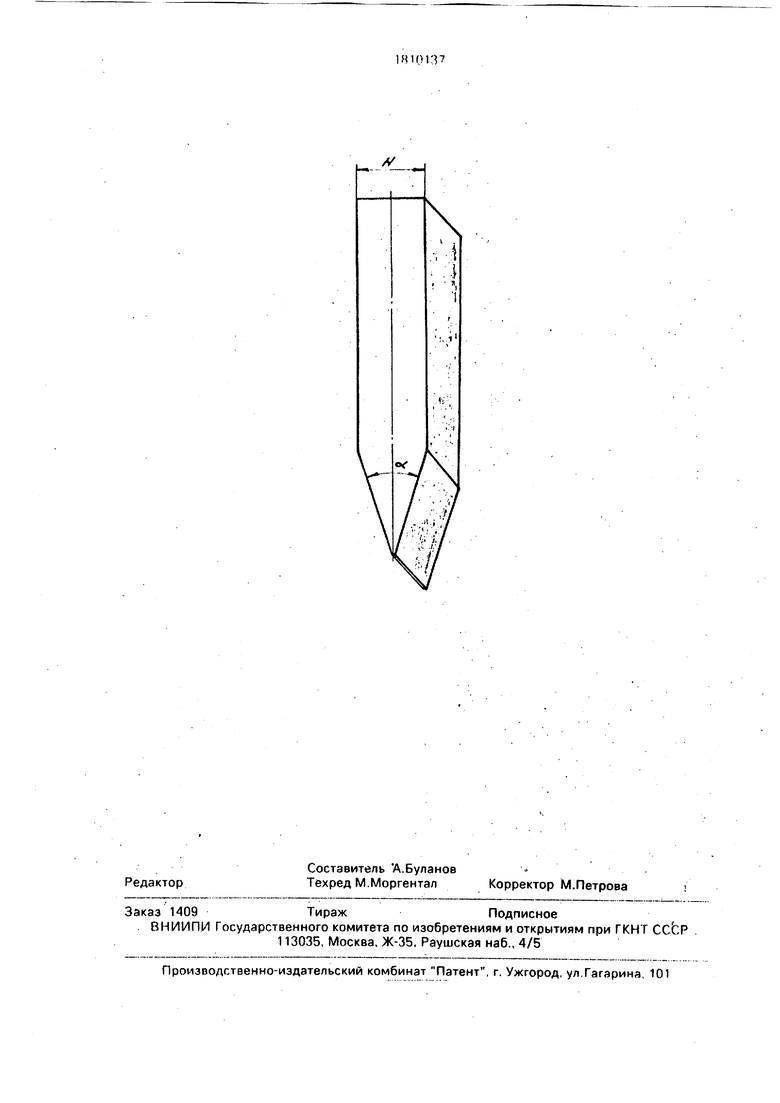

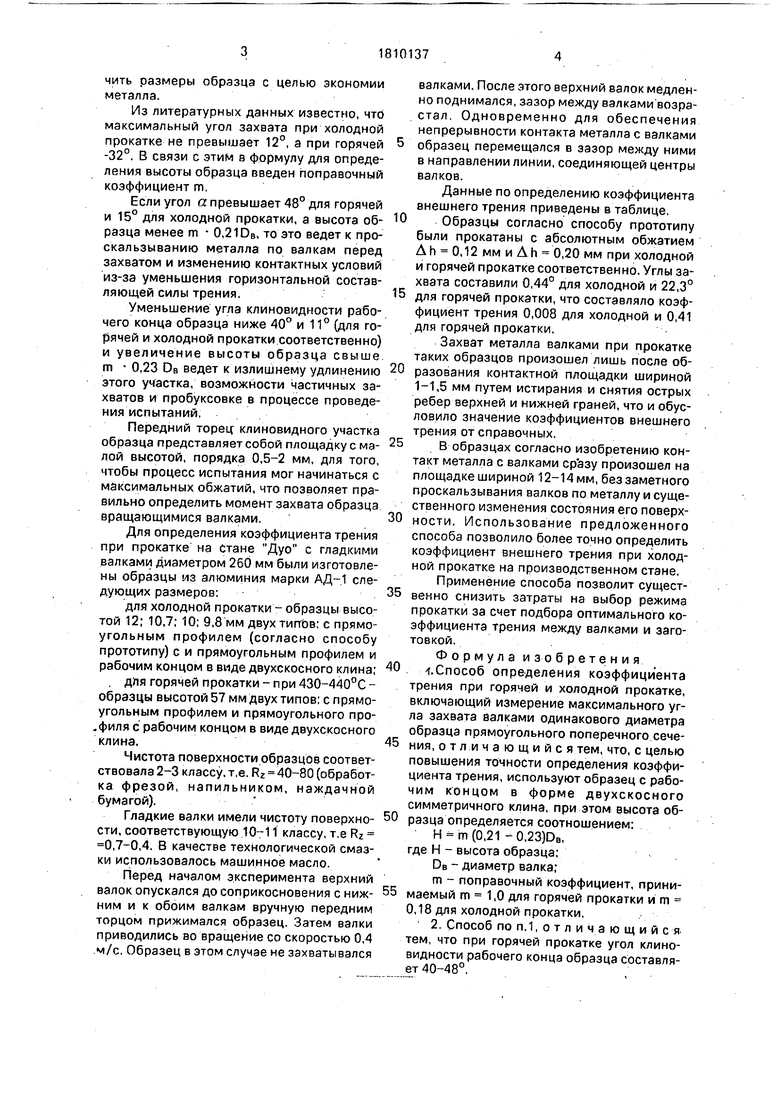

На чертеже представлен применяемый в предлагаемом способе определения коэффициента трения образец.

Угол клиновидности рабочего конца об-, разца а , равный 40-48° для горячей прокатки и 11-15 - для холодной прокатки выбран тем, чтобы обеспечить контакт металла с валками не по двум поперечным линиям (по одной со стороны каждого валка), а по площадкам, образованным зэ счет упругого сплющивания валков, частичной упругой и пластической деформации металла валков вблизи линий контакта, чему способствует весьма близкое расстояние между валками и металлом на определенном расстоянии по обе стороны линий первоначального контакта, начиная от нулевого зазора между валками в начале испытания и при его увеличении в процессе проведения испытания, включая и захват металла валками.

Различие в величине угла от для холодной и горячей прокатки обусловлено, тем, что при холодной прокатке из-за большей .твердости образцов ухудшаются условия захвата.

Общая длина и ширина образца, используемого в способе может выбираться в широких пределах, так как это не имеет принципиального значения. Высота образ ца (Н) выбирается равной m (0.21- 0,23}DB. чтобы обеспечить отсутствие захвата образ ца валками при максимальном обжатии (при нулевом зазоре между валками) и ограни

со

О OJ

1

чить размеры образца с целью экономии металла.

Из литературных данных известно, что максимальный угол захвата при холодной прокатке не превышает 12°, а при горячей -32°, В связи с этим в формулу для определения высоты образца введен поправочный коэффициент т.

Если угол а превышает 48° для горячей и 15° для холодной прокатки, а высота образца менее m 0,21DB, то это ведет к проскальзыванию металла по валкам перед захватом и изменению контактных условий из-за уменьшения горизонтальной составляющей силы трения.

Уменьшение угла клиновидности рабочего конца образца ниже 40° и 11° (для горячей и холодной прокатки соответственно) и увеличение высоты образца свыше m 0,23 DB ведет к излишнему удлинению этого участка, возможйости частичных захватов и пробуксовке в процессе проведения испытаний,

Передний торец клиновидного участка образца представляет собой площадку с малой высотой, порядка 0,5-2 мм, для того, чтобы процесс испытания мог начинаться с максимальных обжатий, что позволяет правильно определить момент захвата образца вращающимися валками.

Для определения коэффициента трения при прокатке на стане Дуо с гладкими валками диаметром 260 мм были изготовлены образцы из алюминия марки АД-1 следующих размеров:

для холодной прокатки - образцы высотой 12; 10,7; 10; 9,8 мм двух типов: с прямоугольным профилем (согласно способу прототипу) с и прямоугольным профилем и рабочим концом в виде двухскосного клина;

для горячей прокатки - при 430-440°С - образцы высотой 57 мм двух типов; с прямоугольным профилем и прямоугольного про- .филя с рабочим концом в виде двухскосного клина.

Чистота поверхности образцов соответствовала 2-3 классу, т.е. RZ 40-80 (обработ- ка фрезой, напильником, наждачной бумагой).

Гладкие валки имели чистоту поверхности, соответствующую 10-11 классу, т.е Rz 0,7-0,4. В качестве технологической смазки использовалось машинное масло.

Перед началом эксперимента верхний валок опускался до соприкосновения с нижним и к обоим валкам вручную передним торцом прижимался образец. Затем валки приводились во вращение со скоростью 0,4 .м/с. Образец в этом случае не захватывался

валками. После этого верхний валок медленно поднимался, зазор между валками возра- стал, Одновременно для обеспечения непрерывности контакта металла с валками

образец перемещался в зазор между ними в направлении линии, соединяющей центры валков.

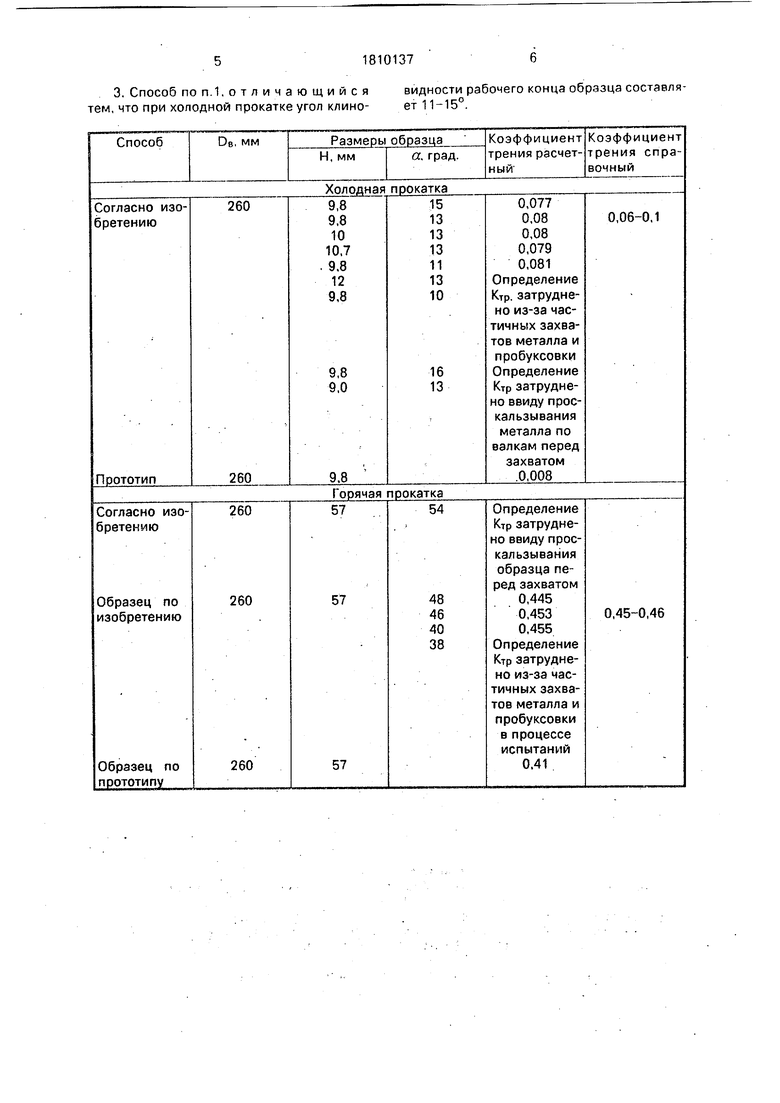

Данные по определению коэффициента внешнего трения приведены в таблице.

Образцы согласно способу прототипу были прокатаны с абсолютным обжатием Л h 0,12 мм и A h 0,20 мм при холодной и горячей прокатке соответственно. Углы захвата составили 0,44° для холодной и 22,3°

5 для горячей прокатки, что составляло коэффициент трения 0,008 для холодной и 0,41 для горячей прокатки.

Захват металла валками при прокатке таких образцов произошел лишь после об0 разования контактной площадки шириной 1-1,5 мм путем истирания и снятия острых ребер верхней и нижней граней, что и обусловило значение коэффициентов внешнего трения от справочных.

5 В образцах согласно изобретению контакт металла с валками сразу произошел на площадке шириной 12-14 мм, без заметного проскальзывания валков по металлу и существенного изменения состояния его поверх0 ности. Использование предложенного способа позволило более точно определить коэффициент внешнего трения при холодной прокатке на производственном стане. Применение способа позволит сущест5 венно снизить затраты на выбор режима прокатки за счет подбора оптимального коэффициента трения между валками и заготовкой,.

Формула изобретения

0 .Способ определения коэффициента трения при горячей и холодной прокатке, включающий измерение максимального угла захвата валками одинакового диаметра образца прямоугольного поперечного сече5 кия, о т ли ч а ю щ и и с я тем, что, с целью повышения точности определения коэффициента трения, используют образец с рабочим концом в форме двухскосного симметричного клина, при этом высота об0 разца определяется соотношением:

H m(0,21-0,23)Da, где Н - высота образца; DB диаметр валка; m - поправочный коэффициент, прини5 маемый m 1,0 для горячей прокатки и m 0,18 для холодной прокатки.

2. Способ по п.1, о т л и ч а ю щ и и с я тем, что при горячей прокатке угол клиновидности рабочего конца образца составляет 40-48°.

3, Способ по п. 1,отличающийся тем, что при холодной прокатке угол клиновидности рабочего конца образца составляет 11-15°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ СВОЙСТВ КАУЧУКСОДЕРЖАЩИХ СМЕСЕЙ | 1997 |

|

RU2127426C1 |

| Способ исследования пластичности при прокатке | 1990 |

|

SU1784290A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПРОКАТКЕ | 2008 |

|

RU2366525C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| Способ прокатки листов | 1982 |

|

SU1061862A1 |

| Способ оценки фрикционных свойств технологических смазок при прокатке и волочении | 1989 |

|

SU1779982A1 |

| Способ определения пластичности металлов при прокатке | 1989 |

|

SU1669595A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ДРЕССИРОВКИ ОТОЖЖЕННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2464115C1 |

Применение: исследование параметров процессов горячей и холодной прокатки. Сущность изобретения: при определении коэффициента трения по максимальному углу захвата металла валками используют образец с клиновидным рабочим концом с углом клиновидности 40-48° и 11-15° и оптимальной рекомендуемой высотой образца при горячей и холодной прокатке соответственно. Повышается точность измерения коэффициента трения. 1 ил.

| Смирягин А.П | |||

| и др | |||

| Обработка цветных металлов и сплавов | |||

| М.: Металлургиздат, 1961, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

Авторы

Даты

1993-04-23—Публикация

1991-03-04—Подача