Изобретение относится к области прокатного производства и может быть использовано при производстве широких листов на листовых станах горячей прокатки, имеющих в своем составе вертикальную клеть.

Известен способ прокатки листов в котором деформацию слябов осуществляют в направлении, перпендикулярном к продольной оси готового листа с переменными обжатиями, осуществляемыми путем перемещения валков горизонтальной клети, причем относительные обжатия в средней части сляба на 0,5-20,0% больше, чем на концевых участках при захвате и выбросе. Этот способ направлен на уменьшение торцовой обрези ClJ.

Недостаток способа заключается в том, что в нем не предусмотрена возможность управления формой боковых граней и, кроме того-, его реализация возможна только на клетях, нажимные винты которой могут перемещаться при наличии металла в межвилковом растворе.

Известен способ горячей прокатки слябовв вертикальной клети, направленный на снижение длины концевой обрези за счет уменьшения неравномерности деформации торцовых граней сляба по его ширине 2 .

Недостаток данного способа состоит в том, что он требует металлоемкого оборудования, так, например, оптимальная величина диаметра бочка валка при прокатке сляба шириной два метра и толщиной 250 мм составляет четыре метра.

Наиболее близким способом к пред.-ложенному по технической сущности и достигаемому результату является способ прокатки листов, в котором управляют формой боковых граней, и включающим калибровку слябов по ширине посредством прокатки в реверсивной вертикальной клети и последующую прокатку в горизонтальной клети C3J.

Однако в известном способе не предусматривается управление формой торцовых граней, что не позволяет снизить количество торцовой обрези.

Целью изобретения является повышение выхода годного путем снижения боковой и торцовой обрези.

Поставленная цель достигается тем, что согласно способу прокатки листов, включающему калибровку слябов по ширине реверсивной прокаткой в вертикальной клети и последующую прокатку в горизонтальной клети, калибровку слябов осуществляют под углом 3-3о к оси прокатки.

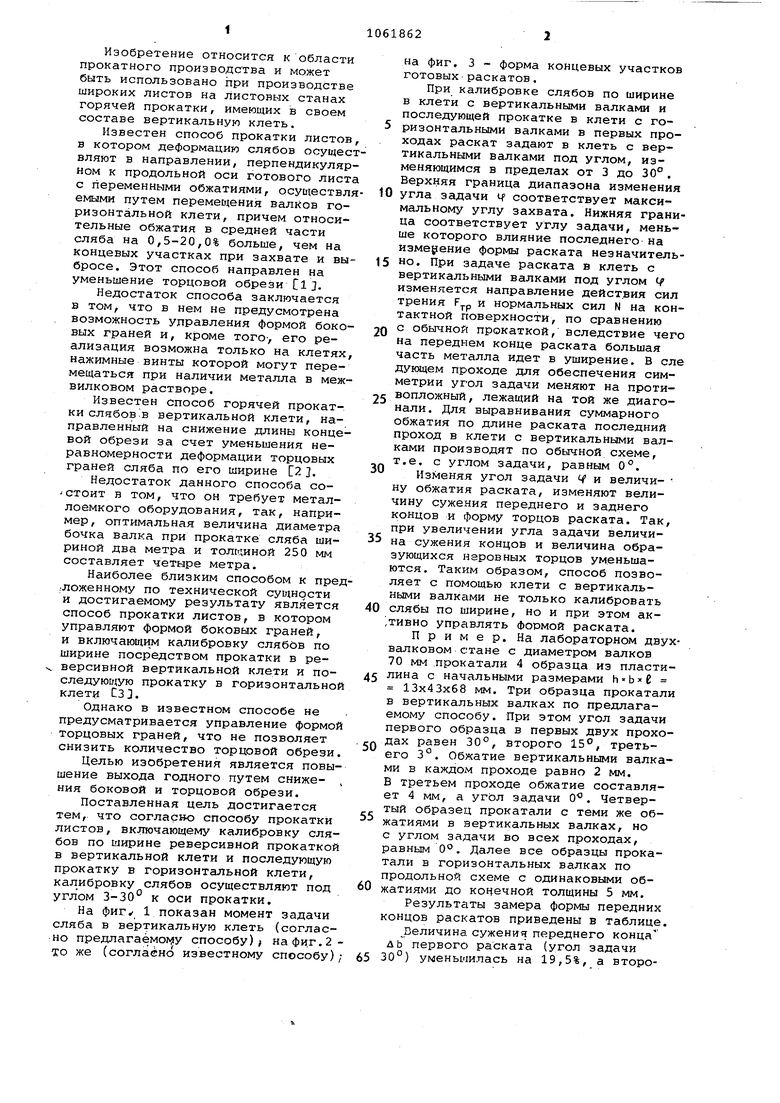

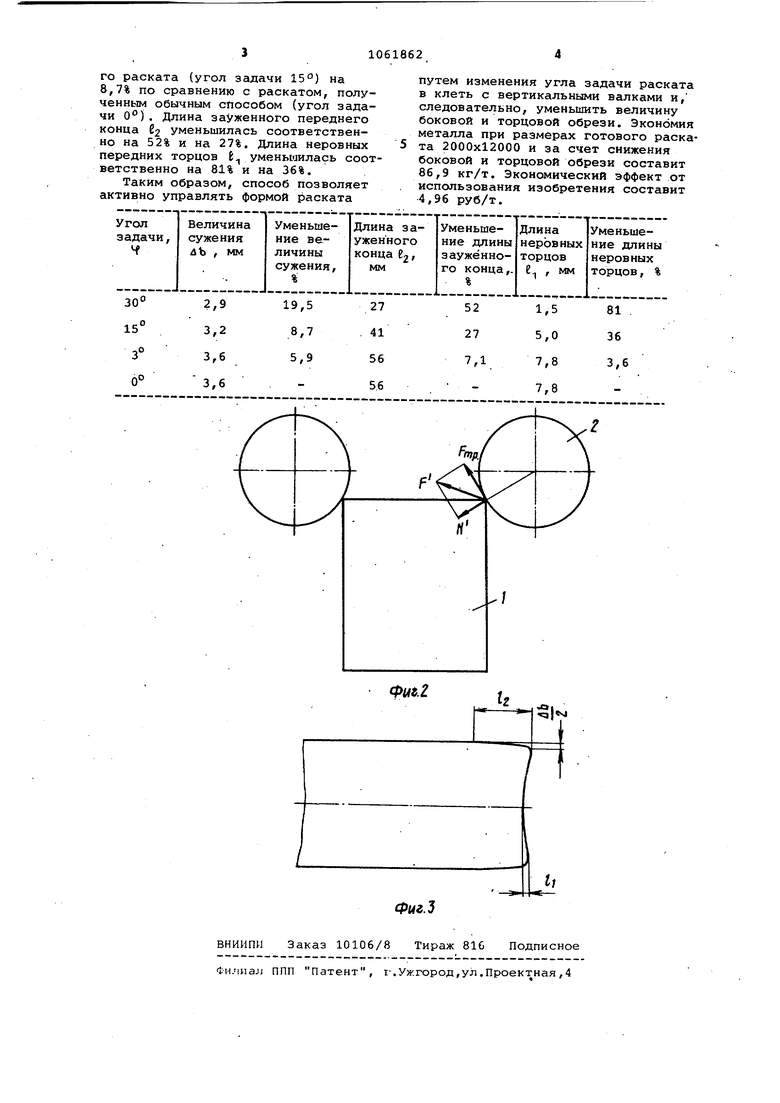

На фиг. 1 показан момент задачи сляба в вертикальную клеть (соглас:но предлагаемог у способу); на фиг. же (согласно известному способу)

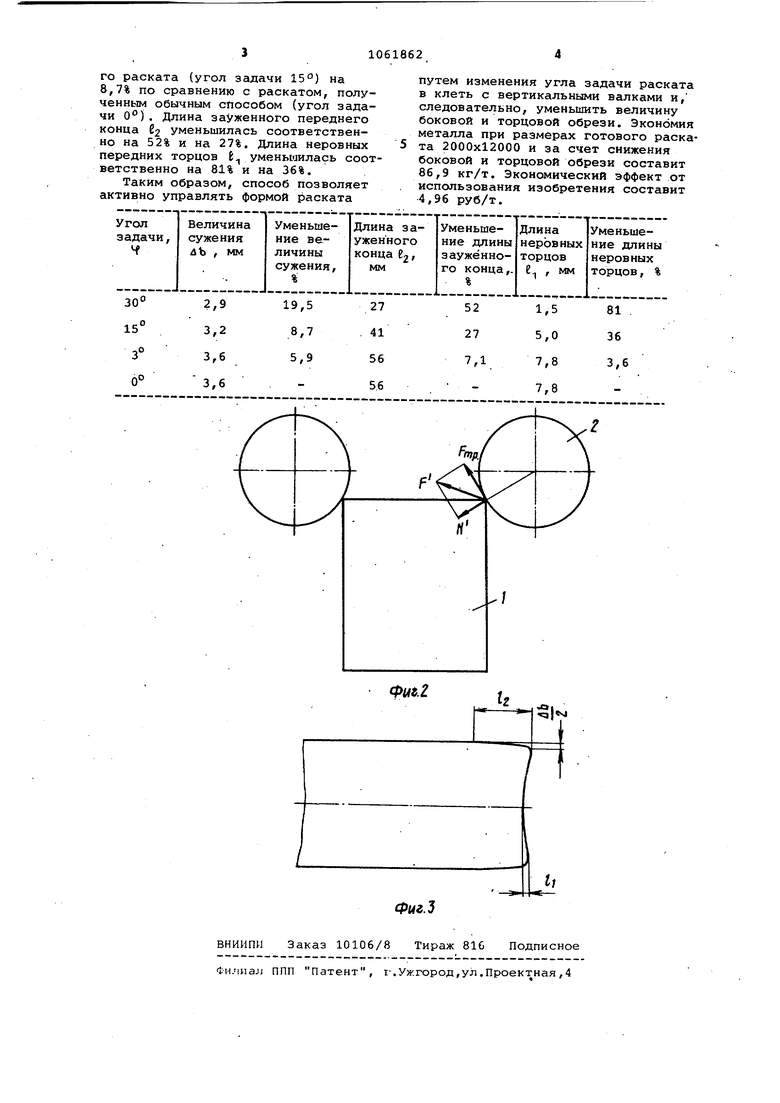

на фиг. 3 - форма концевых участков готовых-раскатов.

При калибровке слябов по ширине в клети с вертикальными валками и последующей прокатке в клети с го5 ризонтальными валками в первых проходах раскат задают в клеть с вертикальными валками под углом, изменяющимся в пределах от 3 до 30°. Верхняя граница диапазона изменения

0 угла задачи Ч соответствует максимальному углу захвата. Нижняя граница соответствует углу задачи, меньше которого влияние последнего на измерение формы раската незначитель5 но. При задаче раската в клеть с вертикальными валками под углом V изменяется направление действия сил трения и нормальных сил N на контактной поверхности, по сравнению

0 с обычной прокаткой, вследствие чего на переднем конце раската большая часть металла идет в уширение. В еле думцем проходе для обеспечения симметрии угол задачи меняют на проти5 вопложный, лежащий на той же диагонали. Для выравнивания суммарного обжатия по длине раската последний проход в клети с вертикальными валками производят по обычной схеме, т.е. с углом задачи, равным 0°.

Изменяя угол задачи Ч и величи- ну обжатия раската, изменяют величину сужения переднего и заднего концов и форму торцов раската. Так, при увеличении угла задачи величи5 на сужения концов и величина образующихся неровных торцов уменьшаются. Таким образом, способ позволяет с помощью клети с вертикальными валксши не только калибровать

0 слябы по ширине, но и при этом ак,тивно управлять формой раската.

Пример. На лабораторном двухвалковом стане с диаметром валков 70 мм прокатали 4 образца из пласти5 лина с начальными размерами 13x43x68 мм. Три образца прокатали в вертикальных валках по предлагаемому способу. При этом угол задачи первого образца в первых двух прохоQ дах равен 30°, второго 15°, третьего 3°. Обжатие вертикальными валками в каждом проходе равно 2 мм. В третьем проходе обжатие составляет 4 мм, а угол задачи 0. Четвертый образец прокатали с теми же обжатиями в вертикальных валках, но с углом задачи во всех проходах, равным 0°. Далее все образцы прокатали в горизонтальных валках по продольной схеме с одинаковыми об0 жатиями до конечной толщины 5 мм.

Реэультс1Ты замера формы передних концов раскатов приведены в таблице.

Величина сужения переднего конца дь первого раската (угол задачи

5 30°) уменьшилась на 19,5%, а второго раската (угол задачи 15°) на 8,7% по сравнению с раскатом, полученным обычным способом (угол задачи О). Длина зауженного переднего конца 2 уменьшилась соответственно на 52% и на 27%. Длина неровных передних торцов 6 уменьшилась соответственно на 81% и на 36%.

Таким образом, способ позволяет активно управлять формой раската

путем изменения угла задачи раската в клеть с вертикальными валками и, следовательно, уменьшить величину боковой и торцовой обрези. Экономия металла при размерах готового раската 2000x12000 и за счет снижения боковой и торцовой обрези составит 86,9 кг/т. Экономический эффект от использования изобретения составит 4,96 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки толстых листов | 1989 |

|

SU1696016A1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| Способ прокатки полос | 1980 |

|

SU899170A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| Способ производства толстых листов | 1989 |

|

SU1692695A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

СПОСОБ ПРОКАТКИ ЛИСТОВ, включаю11Ий калибровку слябЬв по ширине реверсивной прокаткой в вертикальной клети и Последующую прокатку в горизонтальной клети-, отличающийся тем, что, с целью повыления выхода годного путем снижения боковой и торцовой обрези, калибровку слябов осуществляют под углом .З-ЗО к оси прокатки. 05 00 о: lN5

Ь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки листов | 1978 |

|

SU716653A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Н | |||

| и др | |||

| СПОСОБ И АППАРАТ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1924 |

|

SU3600A1 |

| Сталь,1977, 7, с | |||

| НАСАДКА ДЛЯ КАМЕР РЕГЕНЕРАТОРОВ | 1923 |

|

SU631A1 |

Авторы

Даты

1983-12-23—Публикация

1982-02-15—Подача