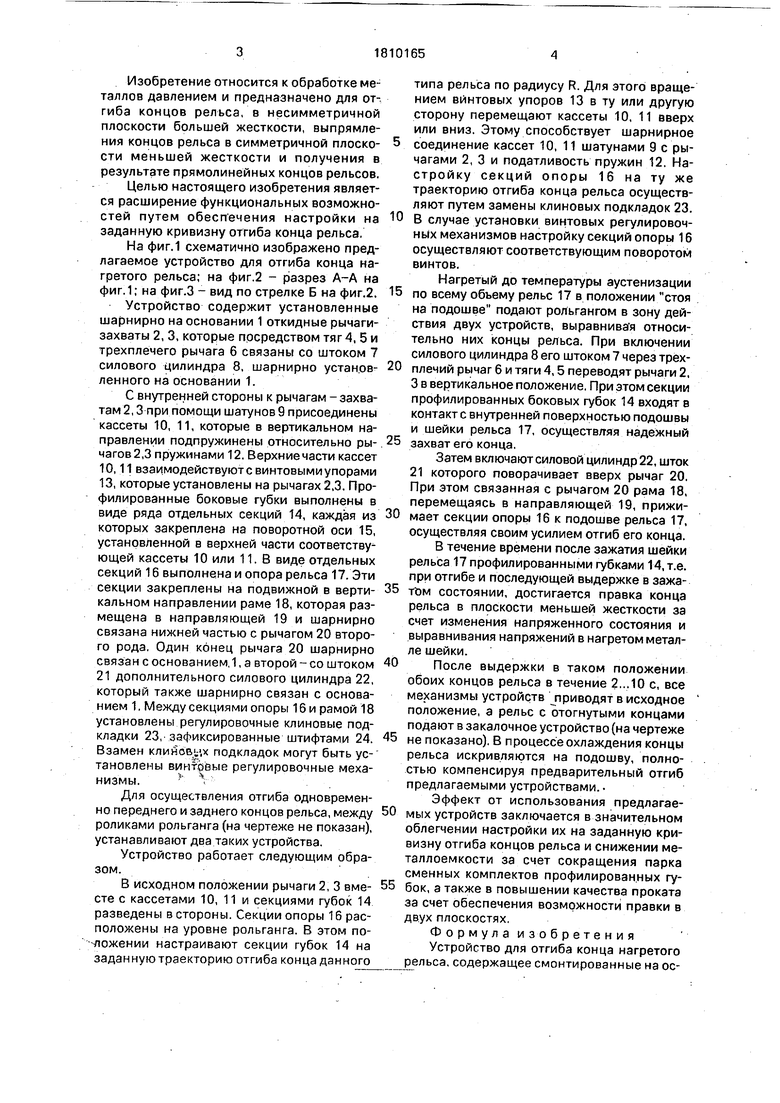

Фиг.1

Изобретение относится к обработке металлов давлением и предназначено для отгиба концов рельса, в несимметричной плоскости большей жесткости, выпрямления концов рельса в симметричной плоскости меньшей жесткости и получения в результате прямолинейных концов рельсов.

Целью настоящего изобретения является расширение функциональных возможностей путем обесп ечения настройки на заданную кривизну отгиба конца рельса,

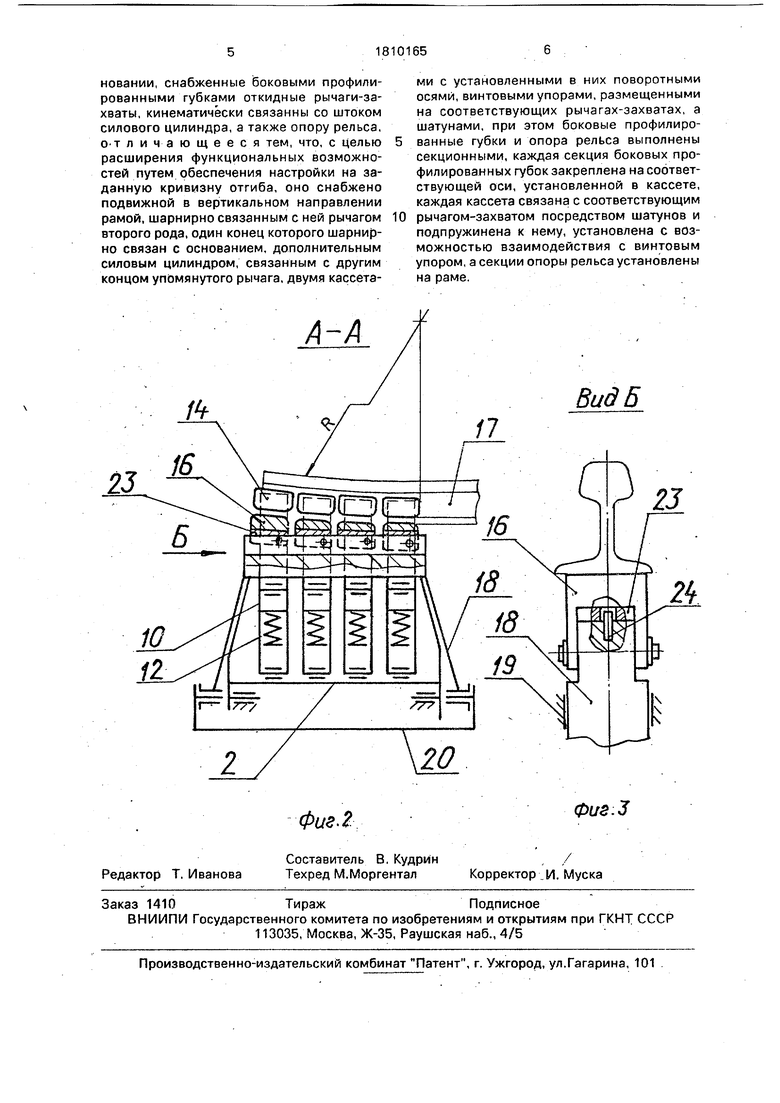

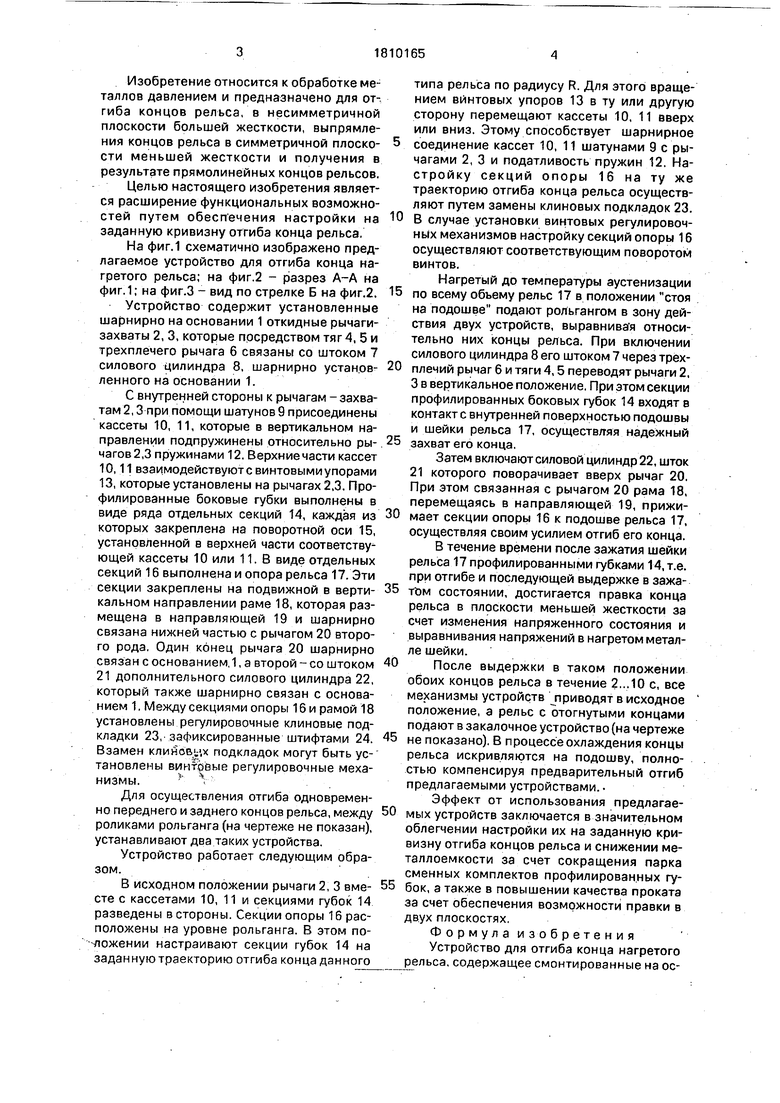

На фиг.1 схематично изображено предлагаемое устройство для отгиба конца нагретого рельса; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид по стрелке Б на фиг.2.

Устройство содержит установленные шарнирно на основании 1 откидные рычаги- захваты 2, 3, которые посредством тяг 4, 5 и трехплечего рычага 6 связаны со штоком 7 силового цилиндра 8, шарнирно установленного на основании 1.

С внутренней стороны к рычагам - захва- там2,3 при помощи шатунов9 присоединены кассеты 10, 11, которые в вертикальном направлении подпружинены относительно ры-. чагов2,3 пружинами 12. Верхниечасти кассет 10,11 взаимодействуют с винтовыми упорами 13, которые установлены на рычагах 2,3. Профилированные боковые губки выполнены в виде ряда отдельных секций 14, каждая из которых закреплена на поворотной оси 15, установленной в верхней части соответствую ющей кассеты 10 или 11. В виде отдельных секций 16 выполнена и опора рельса 17. Эти секции закреплены на подвижной в вертикальном направлении раме 18, которая размещена в направляющей 19 и шарнирно связана нижней частью с рычагом 20 второго рода, Один конец рычага 20 шарнирно связан с основанием, 1, а второй - со штоком 21 дополнительного силового цилиндра 22, который также шарнирно связан с основанием 1, Между секциями опоры 16 и рамой 18 установлены регулировочные клиновые подкладки 23, зафиксированные штифтами 24. Взамен клиновых подкладок могут быть ус- тановлены винтЬёые регулировочные механизмы. V

Для осуществления отгиба одновременно переднего и заднего концов рельса, между роликами рольганга (на чертеже не показан), устанавливают два таких устройства.

Устройство работает следующим образом..

В исходном положении рычаги 2, 3 вместе с кассетами 10, 11 и секциями губок 14 разведены в стороны. Секции опоры 16 расположены на уровне рольганга. В этом положении настраивают секции губок 14 на заданную траекторию отгиба конца данного

типа рельса по радиусу R. Для этого вращением винтовых упоров 13 в ту или другую сторону перемещают кассеты 10, 11 вверх или вниз. Этому способствует шарнирное

соединение кассет 10, 11 шатунами 9 с рычагами 2, 3 и податливость пружин 12. Настройку секций опоры 16 на ту же траекторию отгиба конца рельса осуществляют путем замены клиновых подкладок 23.

В случае установки винтовых регулировочных механизмов настройку секций опоры 16 осуществляют соответствующим поворотом винтов.

Нагретый до температуры аустенизации

5 по всему объему рельс 17 в положении стоя на подошве подают рольгангом в зону действия двух устройств, выравнива я относительно них концы рельса. При включении силового цилиндра 8 его штоком 7 через трех0 плечий рычаг 6 и тяги 4,5 переводят рычаги 2, 3 в вертикальное положение. При этом секции профилированных боковых губок 14 входят в контакте внутренней поверхностью подошвы и шейки рельса 17, осуществляя надёжный

5 захват его конца.

Затем включают силовой цилиндр 22, шток 21 которого поворачивает вверх рычаг 20. При этом связанная с рычагом 20 рама 18, перемещаясь в направляющей 19, прижи0 мает секции опоры 16 к подошве рельса 17,

осуществляя своим усилием отгиб его конца.

В течение времени после зажатия шейки

рельса Спрофилированными губками 14,т.е.

при отгибе и последующей выдержке в зажа5 том состоянии, достигается правка конца рельса в плоскости меньшей жесткости за счет изменения напряженного состояния и выравнивания напряжений в нагретом металле шейки.

0 После выдержки в таком положении обоих концов рельса в течение 2... 10 с, все механизмы устройств приводят в исходное положение, а рельс с отогнутыми концами подают в закалочное устройство (на чертеже

5 не показано). В процессе охлаждения концы рельса искривляются на подошву, полностью компенсируя предварительный отгиб предлагаемыми устройствами.

Эффект от использования предлагае0 мых устройств заключается в значительном облегчении настройки их на заданную кривизну отгиба концов рельса и снижении металлоемкости за счет сокращения парка сменных комплектов профилированных гу5 бок, а также в повышении качества проката за счет обеспечения возможности правки в двух плоскостях.

Формула из обретения Устройство для отгиба конца нагретого рельса, содержащее смонтированные на основании, снабженные боковыми профилированными губками откидные рычаги-захваты, кинематически связанны со штоком силового цилиндра, а также опору рельса, О тли чающееся тем, что, с целью расширения функциональных возможностей путем обеспечения настройки на заданную кривизну отгиба, оно снабжено подвижной в вертикальном направлении рамой, шарнирно связанным с ней рычагом второго рода, один конец которого шарнирно связан с основанием, дополнительным силовым цилиндром, связанным с другим концом упомянутого рычага, двумя кассета0

ми с установленными в них поворотными осями, винтовыми упорами, размещенными на соответствующих рычагах-захватах, а шатунами, при этом боковые профилированные губки и опора рельса выполнены секционными, каждая секция боковых профилированных губок закреплена на соответствующей оси, установленной в кассете, каждая кассета связана с соответствующим рычагом-захватом посредством шатунов и подпружинена к нему, установлена с возможностью взаимодействия с винтовым упором, а секции опоры рельса установлены на раме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами | 1989 |

|

SU1764745A1 |

| Устройство для подачи листового материала в зону обработки | 1987 |

|

SU1442301A1 |

| Устройство для правки концовСОРТОВОгО пРОКАТА | 1979 |

|

SU837459A1 |

| УСТАНОВКА ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1991 |

|

RU2017641C1 |

| Устройство для подъема рельс | 1986 |

|

SU1368356A1 |

| Конвейер-перегружатель | 1979 |

|

SU785522A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Питатель рельсов звеносборочной линии | 1989 |

|

SU1654412A1 |

| Устройство для демонтажа изделий | 1975 |

|

SU554991A1 |

| Манипулятор для замены погружного стакана на слябовой машине непрерывного литья заготовок | 2016 |

|

RU2639089C2 |

Использование: термическая обработка длинномерных изделий. Цель- расширение функциональных возможностей. Сущность изобретения: устройство содержит установленные шарнирно на основании (1) рычаги - захваты (2,3), которые посредством тяг (4, 5) и трехплечего рычага (6) связаны со штоком (7) силового цилиндра (8). С внутренней стороны к рычагам-захватам (2,3) при помощи шатунов (9) присоединены кассеты (10, 1.1), которые подпружинены относительно рычагов (2,3) пружинами (12), винтовые упоры

| Устройство для правки концовСОРТОВОгО пРОКАТА | 1979 |

|

SU837459A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1991-06-17—Подача