осевой осадки заготовки и давления внутри заготовки. Устройство содержит два пуансона 17 и 18 и полуматрицы 1. Пуансон 18 имеет канал 19, выходяпр1й на его рабочий торец. Соосно приводным полостям 12 и 13 гидросинхронизатора 7 расположены камера 20 высокого давления с плунжером 21, сообщенная с каналом 19 пуансона 18, и возвратная камера 22 низкого давления, сообщенная с рабочим насосом 6. Плунжер 21 камеры 20 выполнен с диамет1

Изобретение касается обработки металлов давлением и относится к устройствам для гидравлической штамповки деталей из трубных заготовок.

Цель изобретения - повьштение надежности работы и снижение брака путем синхронизации давления осевой осадки заготовки и возрастания давления внутри заготовки.

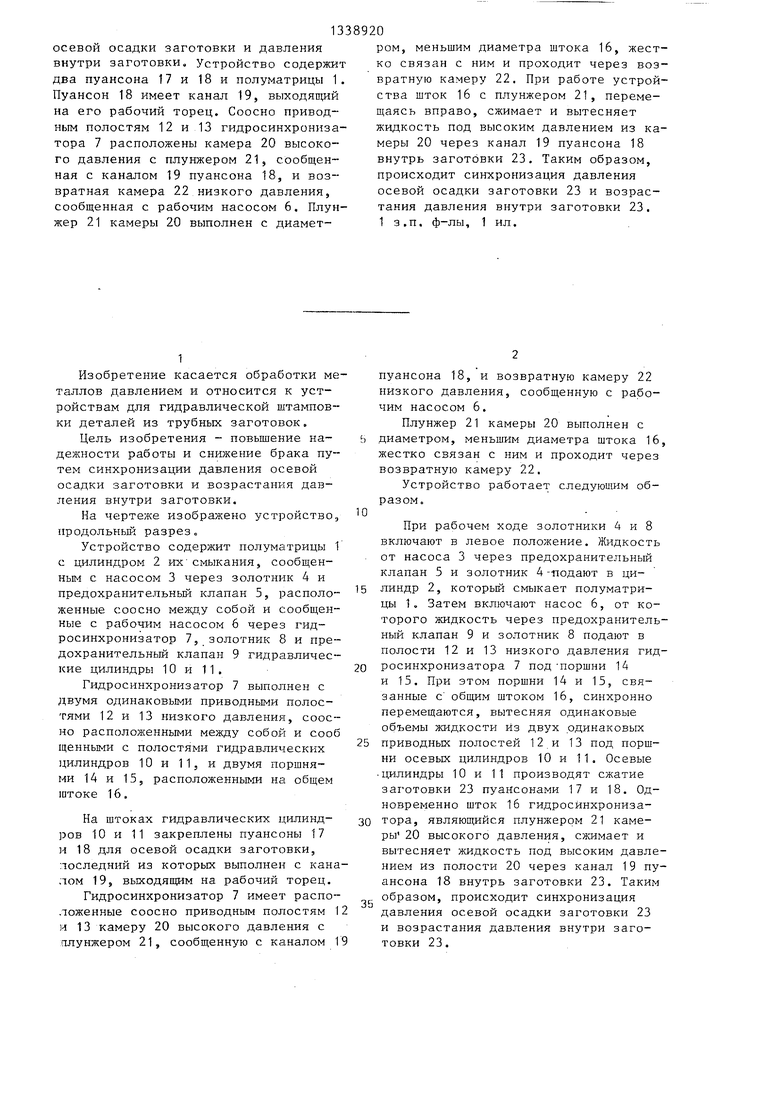

На чертеже изображено устройство, продольный разрез.

Устройство содержит полуматрицы 1 с цилиндром 2 ИХ смыкания, сообщенным с насосом 3 через золотник 4 и предохранительньш клапан 5, расположенные СООСНО между собой и сообщенные с рабочим насосом 6 через гидросинхронизатор 7, золотник 8 и предохранительный клапан 9 гидравлические цилиндры 10 и 11,

Гидросинхронизатор 7 выполнен с двумя одинаковыми приводными полостями 12 и 13 низкого давления, соос- но расположенными между собой и сооб ценными с полостями гидравлических цилиндров 10 и 11, и двумя поршнями 14 и 15, расположенными на общем штоке 16.

На штоках гидравлических цилиндров 10 и 11 закреплены пуансоны 17 и 18 для осевой осадки заготовки, лоследний из которых выполнен с каналом 19, выходящим на рабочий торец.

Гидросинхронизатор 7 имеет расположенные СООСНО приводным полостям 1 и 13 камеру 20 высокого давления с плунжером 21, сообщенную с каналом 1

ром, меньшим диаметра штока 16, жестко связан с ним и проходит через возвратную камеру 22, При работе устройства шток 16 с плунжером 21, перемещаясь вправо, сжимает и вытесняет жидкость под высоким давлением из камеры 20 через канал 19 пуансона 18 внутрь заготовки 23. Таким образом, происходит синхронизация давления осевой осадки заготовки 23 и возрастания давления внутри заготовки 23, 1 з.п. ф-лы, 1 ил.

пуансона 18, и возвратную камеру 22 низкого давления, сообщенную с рабочим насосом 6.

Плунжер 21 камеры 20 выполнен с диаметром, меньшим диаметра штока 16, жестко связан с ним и проходит через возвратную камеру 22.

Устройство работает следующим образом.

При рабочем ходе золотники 4 и 8 включают в левое положение. Жидкость от насоса 3 через предохранительньш клапан 5 и золотник 4 -подают в цилиндр 2, который смыкает полуматрицы 1. Затем включают насос 6, от которого жидкость через предохранительный клапан 9 и золотник 8 подают в полости 12 и 13 низкого давления гидросинхронизатора 7 под-поршни 14 и 15. При этом поршни 14 и 15, связанные с общим штоком 16, синхронно перемещаются, вытесняя одинаковые объемы жидкости Из двух одинаковых

приводных полостей 12 и 13 под поршни осевых цилиндров 10 и 11. Осевые цилиндры 10 и 11 производят сжатие заготовки 23 пуансонами 17 и 18. Одновременно шток 16 гидросИнхронизатора, являющийся плунжером 21 камеры 20 высокого давления, сжимает и вытесняет жидкость под высоким давлением из полости 20 через канал 19 пуансона 18 внутрь заготовки 23. Таким образом, происходит синхронизация давления осевой осадки заготовки 23 и возрастания давления внутри заготовки 23.

При обратном ходе производят переключение золотников 4 и 8 в правое положение. Жидкость от насоса 3 через предохранительный клапан 5 и золотник 4 подают в возвратную полость ци- линдра 2, который производит раскрытие полуматрид 1. Жидкость от насоса 6 через предохранительный клапан 9 и золотник 8 подают в возвратные полости двух осевых цилиндров 10 и 11, которые отводят пуансоны 17 и 18 в исходное, положение, а также в возвратную полость 22 гидросинхронизатора -7, перемещая шток 16 с поршнями 14 и 15 в исходное положение.

Таким образом, предлагаемое устройство позволяет осуществлять син- хронизадию осевого сжатия заготовки и возрастания давления жидкости в полости заготовки 23. При зтом cнIiжa- ется брак во время штамповки, упрощается гидравлическая система и повышается надежность работы устройства.

Формула изобретения

1. Устройство для гидравлической штамповки деталей из трубных заготовок, содержащее полуматрицы с приводом их смыкания, расположенные соосно между собой и сообщенные с рабочим

Составитель В.Муслимов Редактор Н.Тупица Техред Л,Сердюкова Корректор Л.Бескид

Заказ 4165/7 Тираж 730Подписное

ВНИШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г,Ужгород, ул.Проектная, 4

насосом гидравлические цилиндры с закрепленными на их штоках пуансонами для осевой осадки заготовки, а также гидросинхронизатор с двумя приводными полостями низкого давления, соосн расположенными между собой и сообщенными с полостями гидравлических цилиндров, и двумя поршнями, расположенными на общем штоке, отличающееся тем, что, с целью повышения надежности работы и снижения брака путем синхронизации давления осевой осадки заготовки и давления внутри заготовки, один из пуансонов выполнен с каналом, выходящим на его рабочий торец, а гидросинхронизатор снабжен расположенными соосно с приводными полостями последовательно одна за другой возвратной камерой низкого давления, сообщенной с рабочим насосом, и сообщенной с каналом пуансона камерой высокого давления с плунжером, жестко закрепленньгм на штоке гидросинхронизатора и входящим соответственно в полости возвратной камеры и камеры высокого давления. 2. Устройство по п. 1, о т л и- чающееся тем, что плунжер камеры высокого давления выполнен диаметром, меньшим диаметра общего штока гидросинхронизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1990 |

|

SU1748900A1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Импульсный горизонтальный молот с двусторонним ударом | 1983 |

|

SU1110531A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

Изобретение относится к обработке металлов давлением и м.б. использовано в машиностроении при гидравлической штамповке деталей из трубных заготовок. Цель изобретения - повышение надежности работы и снижение брака путем синхронизации давления (Л со ОО 00 со to

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-23—Публикация

1986-03-11—Подача