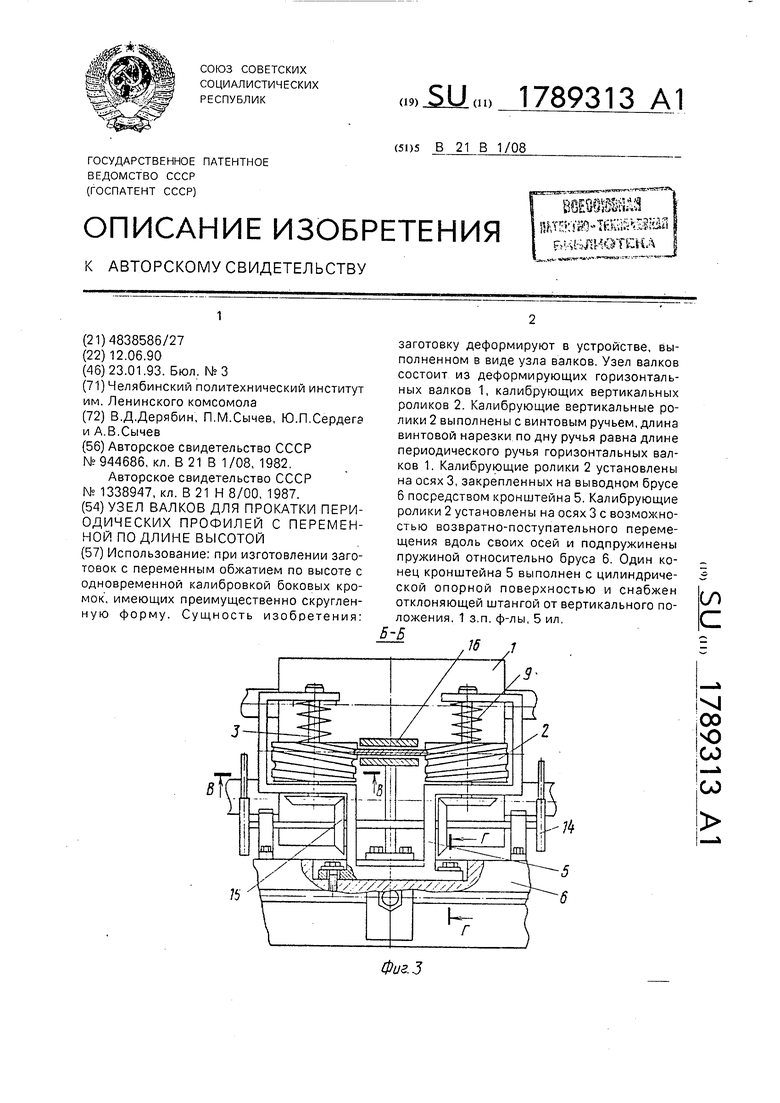

Фиг.З

Изобретение относится к оборудованию для продольной периодической прокатки и предназначено для деформации заготовок с переменным обжатием по высоте с одновременной калибровкой кромок, имеющих преимущественно скругленную форму.

Известен узел валков для прокатки профилей в форме рельсов, содержащий два приводных горизонтальных валка и два неприводных вертикальных валка. Неприводные вертикальные валки могут быть использованы для калибровки кромок профилей.

Однако данный узел нельзя использовать для калибрующих штучных периодических профилей с переменной высотой.по длине в связи с отсутствием в нем механизма согласования периодов вертикальных и горизонтальных валков, что снижает технологические возможности узла.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является узел для прокатки периодических профилей с переменной высотой по длине. Узел содержит два горизон- тальных валка и два смещенных относительно них в направлении прокатки вертикальных валка, основание. Горизонтальные валки снабжены приводом вращения. Имеется механизм согласования периодов вертикальных валков с механизмом установки в начальное положение вертикальных валков от вспомогательного привода. Вертикальные валки могут быть использованы и для калибровки боковых кромок профиля с переменной высотой по длине, например, рессорных листов с прямоугольными кромками.

Недостатком данного узла является низкие технологические возможности. Узел не позволяет калибровать фигурные боковые кромки, преимущественно полукруглые. Следует заметить, что при производстве таких ответственных профилей, как рессорные листы с переменной высотой по длине кромки, как правило, получаются полукруглые, а на необработанных кромках чаще всего появляются первые трещины, ведущие при дальнейшей эксплуатации к поломке рессор. Поэтому для по- в,ышения прочности таких профилей их необходимо обработать давлением, т.е. калибровать.

Целью изобретения является расширение технологических возможностей за счет получения фигурных кромок, а также повышение качества профилей.

Поставленная цель достигается тем, что в узле валков для прокатки периодических

профилей с переменной по длине высотой, содержащем установленные на основании два горизонтальных валка с периодическими ручьями и привод их вращения, два смещенных относительно горизонтальных валков по направлению прокатки калибрующих вертикальных валка, согласно изобретению, вертикальные калибрующие валки установлены на осях, закрепленных на основании с возможностью возвратно-поступательного перемещения вдоль их осей вращения и подпружинены относительно основания, при этом вертикальные калибрующие валки выполнены с винтовыми ручья5 ми, длина по дну которых равна длине периодических ручьев горизонтальных валков. Узел снабжен механизмом отклонения вертикальных калибрующих валков вдоль направления прокатки, выполненным в ви0 де кронштейна, на котором закреплены оси указанных валков, имеющего опорную поверхность, сопряженную с цилиндрической опорной поверхностью основания, и шар- нирно соединенного с отклоняющей штан5 гой, закрепленной на стойке, смонтированной на основании, при этом отклоняющая штанга снабжена муфтой и контргайками.

То, что калибрующие валки выполнены

0 с винтовым ручьем и установлены с возможностью перемещения вдоль осей валов, на которых они размещены, позволяет калибровать профили в любой формой кромки, что расширяет технологические возможности

5 устройства. Узел предназначен для калибровки боковых кромок со степенью обжатия 0,03-0,05 конечной ширины листа, при котором полоса не теряет поперечной устойчивости и не образуется наплывов металла

0 на его горизонтальных плоскостях.

Снабжение узла механизмом отклонения вертикальных калибрующих валков позволяет установить вертикальные валки под углом наклона, равным углу подъема оси

5 винтового ручья, т.е. совместить ось винтового ручья с осью прокатки, исключить их перекос и подрез кромки полосы боковыми стенками ручья, что повышает качество получаемых профилей.

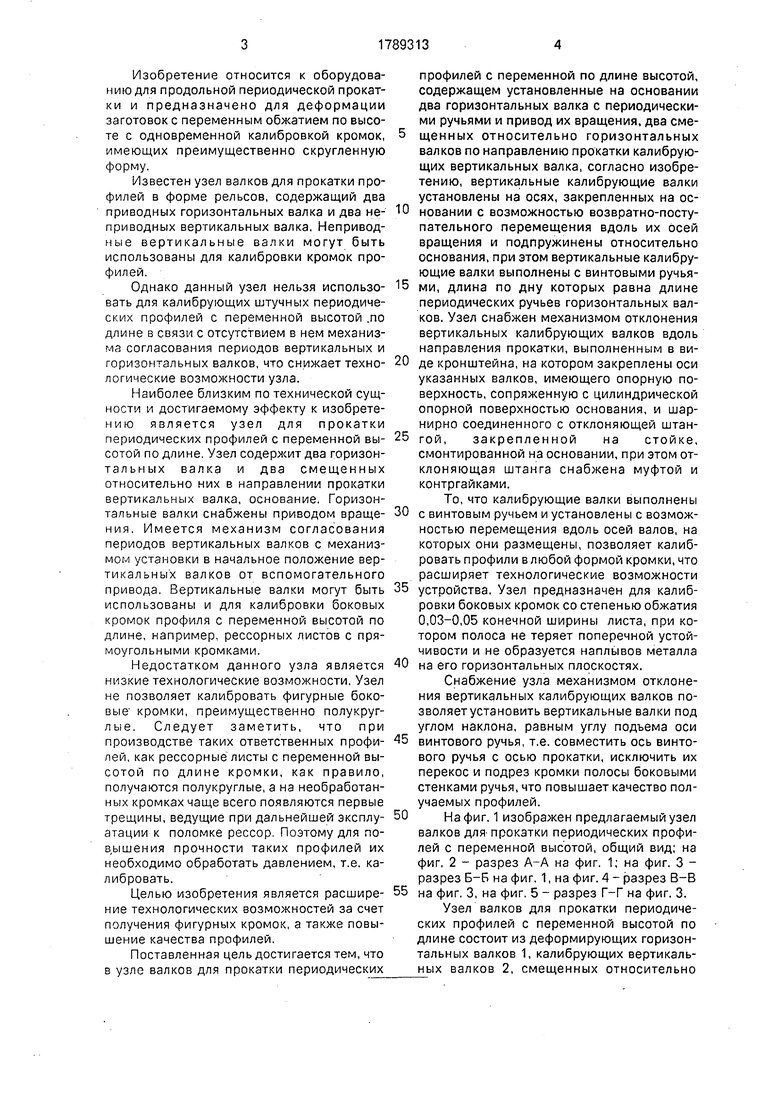

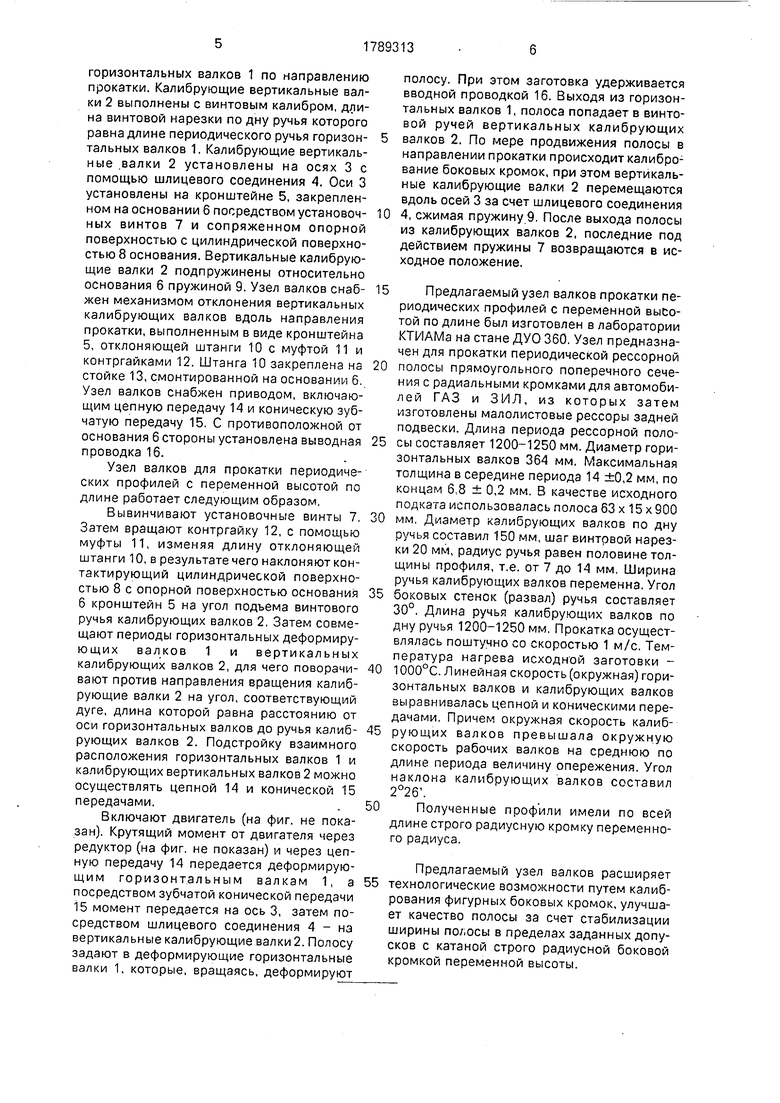

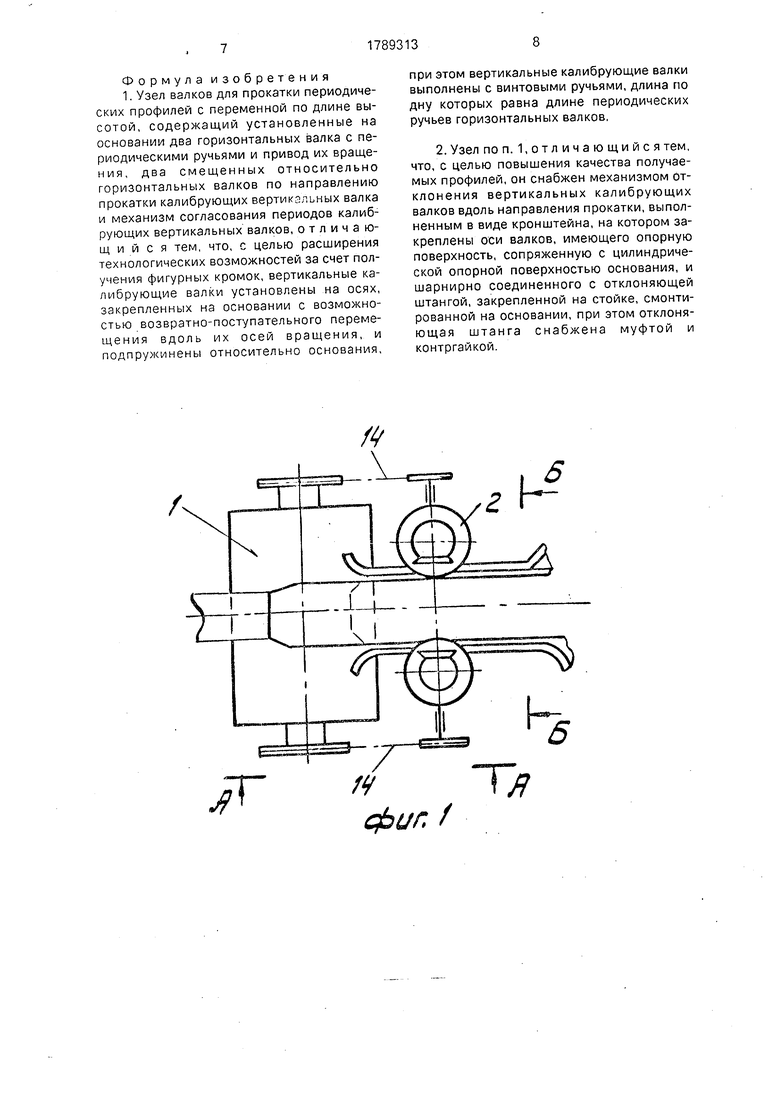

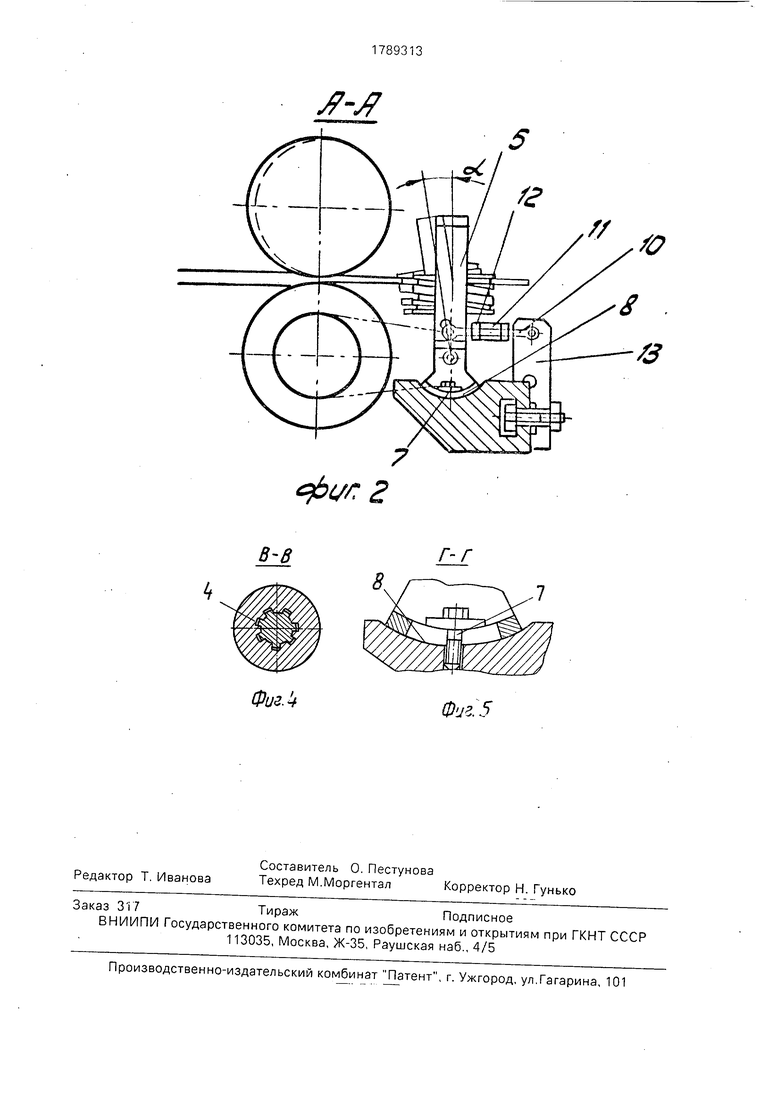

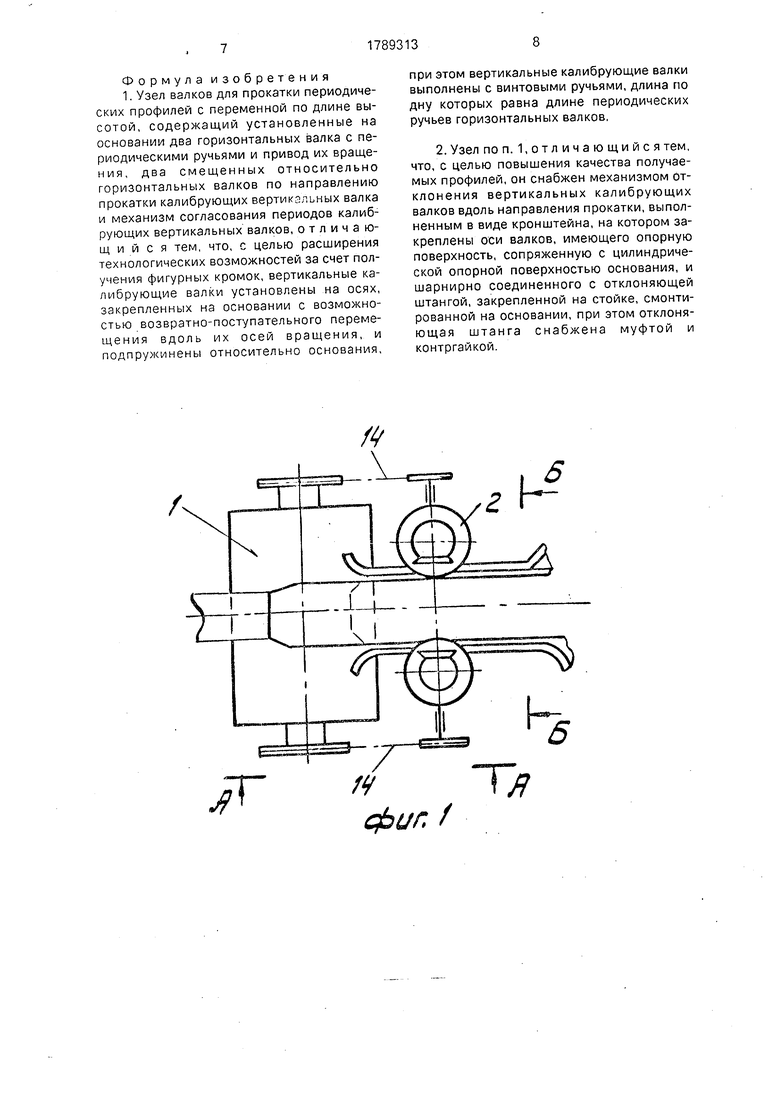

0 На фиг. 1 изображен предлагаемый узел валков для- прокатки периодических профилей с переменной высотой, общий вид; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 1, на фиг. 4 - разрез В-В

5 на фиг. 3, на фиг. 5 - разрез Г-Г на фиг. 3.

Узел валков для прокатки периодических профилей с переменной высотой по длине состоит из деформирующих горизонтальных валков 1, калибрующих вертикальных валков 2, смещенных относительно

горизонтальных валков 1 по направлению прокатки. Калибрующие вертикальные валки 2 выполнены с винтовым калибром, длина винтовой нарезки по дну ручья которого равна длине периодического ручья горизонтальных валков 1. Калибрующие вертикальные .валки 2 установлены на осях 3 с помощью шлицевого соединения 4. Оси 3 установлены на кронштейне 5, закрепленном на основании 6 посредством установоч- ных винтов 7 и сопряженном опорной поверхностью с цилиндрической поверхностью 8 основания. Вертикальные калибрующие валки 2 подпружинены относительно основания б пружиной 9. Узел валков снабжен механизмом отклонения вертикальных калибрующих валков вдоль направления прокатки, выполненным в виде кронштейна 5, отклоняющей штанги 10 с муфтой 11 и контргайками 12. Штанга 10 закреплена на стойке 13, смонтированной на основании 6. Узел валков снабжен приводом, включающим цепную передачу 14 и коническую зубчатую передачу 15. С противоположной от основания 6 стороны установлена выводная проводка 16.

Узел валков для прокатки периодических профилей с переменной высотой по длине работает следующим образом.

Вывинчивают установочные винты 7. Затем вращают контргайку 12, с помощью муфты 11, изменяя длину отклоняющей штанги 10, в результате чего наклоняют контактирующий цилиндрической поверхностью 8 с опорной поверхностью основания 6 кронштейн 5 на угол подъема винтового ручья калибрующих валков 2. Затем совмещают периоды горизонтальных деформирующих валков 1 и вертикальных калибрующих валков 2, для чего поворачивают против направления вращения калибрующие валки 2 на угол, соответствующий дуге, длина которой равна расстоянию от оси горизонтальных валков до ручья калибрующих валков 2. Подстройку взаимного расположения горизонтальных валков 1 и калибрующих вертикальных валков 2 можно осуществлять цепной 14 и конической 15 передачами.

Включают двигатель (на фиг. не показан). Крутящий момент от двигателя через редуктор (на фиг. не показан) и через цепную передачу 14 передается деформирующим горизонтальным валкам 1, а посредством зубчатой конической передачи 15 момент передается на ось 3, затем посредством шлицевого соединения 4 - на вертикальные калибрующие валки 2. Полосу задают в деформирующие горизонтальные валки 1, которые, вращаясь, деформируют

полосу. При этом заготовка удерживается вводной проводкой 16. Выходя из горизонтальных валков 1, полоса попадает в винтовой ручей вертикальных калибрующих

валков 2. По мере продвижения полосы в направлении прокатки происходит калибрование боковых кромок, при этом вертикальные калибрующие валки 2 перемещаются вдоль осей 3 за счет шлицевого соединения

4, сжимая пружину 9. После выхода полосы из калибрующих валков 2, последние под действием пружины 7 возвращаются в исходное положение.

Предлагаемый узел валков прокатки периодических профилей с переменной высотой по длине был изготовлен в лаборатории КТИАМа на стане ДУО 360. Узел предназначен для прокатки периодической рессорной

полосы прямоугольного поперечного сечения с радиальными кромками для автомоби- лей ГАЗ и ЗИЛ, из которых затем изготовлены малолистовые рессоры задней подвески. Длина периода рессорной полосы составляет 1200-1250 мм. Диаметр горизонтальных валков 364 мм. Максимальная толщина в середине периода 14 ±0,2 мм, по концам 6,8 ± 0,2 мм. В качестве исходного подката использовалась полоса 63 х 15 х 900

мм. Диаметр калибрующих валков по дну ручья составил 150 мм, шаг винтрвой нарезки 20 мм, радиус ручья равен половине толщины профиля, т.е. от 7 до 14 мм. Ширина ручья калибрующих валков переменна. Угол

боковых стенок (развал) ручья составляет 30°. Длина ручья калибрующих валков по дну ручья 1200-1250 мм. Прокатка осуществлялась поштучно со скоростью 1 м/с. Температура нагрева исходной заготовки 1000°С. Линейная скорость (окружная) горизонтальных валков и калибрующих валков выравнивалась цепной и коническими передачами. Причем окружная скорость калибрующих валков превышала окружную скорость рабочих валков на среднюю по длине периода величину опережения. Угол наклона калибрующих валков составил 2°26 .

Полученные профили имели по всей длине строго радиусную кромку переменного радиуса.

Предлагаемый узел валков расширяет технологические возможности путем калибрования фигурных боковых кромок, улучшает качество полосы за счет стабилизации ширины по/,осы в пределах заданных допусков с катаной строго радиусной боковой кромкой переменной высоты.

Формула изобретения 1. Узел валков для прокатки периодических профилей с переменной по длине высотой, содержащий установленные на основании два горизонтальных валка с периодическими ручьями и привод их вращения, два смещенных относительно горизонтальных валков по направлению прокатки калибрующих вертикальных валка и механизм согласования периодов калибрующих вертикальных валков, отличающийся тем, что, с целью расширения технологических возможностей за счет получения фигурных кромок, вертикальные калибрующие валки установлены на осях, закрепленных на основании с возможностью возвратно-поступательного перемещения вдоль их осей вращения, и подпружинены относительно основания.

при этом вертикальные калибрующие валки выполнены с винтовыми ручьями, длина по дну которых равна длине периодических ручьев горизонтальных валков,

2. Узел поп. 1,отличающийся тем, что, с целью повышения качества получаемых профилей, он снабжен механизмом отклонения вертикальных калибрующих валков вдоль направления прокатки, выполненным в виде кронштейна, на котором закреплены оси валков, имеющего опорную поверхность, сопряженную с цилиндрической опорной поверхностью основания, и шарнирно соединенного с отклоняющей штангой, закрепленной на стойке, смонтированной на основании, при этом отклоняющая штанга снабжена муфтой и контргайкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОС | 1991 |

|

RU2014915C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ КВАДРАТНЫХ ПОЛОС | 1991 |

|

RU2006300C1 |

| Валок для периодической прокатки труб | 1975 |

|

SU602248A1 |

| Калибровка валков для прокатки рессорных профилей | 1978 |

|

SU759151A1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ ПРОФИЛЕЙ | 2002 |

|

RU2210440C1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| Валок для холодной прокатки труб | 1979 |

|

SU884751A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Система калибров для прокатки шестигранной стали крупных сечений | 1989 |

|

SU1712012A1 |

Использование: при изготовлении заготовок с переменным обжатием по высоте с одновременной калибровкой боковых кромок , имеющих преимущественно скругленную форму. Сущность изобретения: заготовку деформируют в устройстве, выполненном в виде узла валков. Узел валков состоит из деформирующих горизонтальных валков 1, калибрующих вертикальных роликов 2. Калибрующие вертикальные ролики 2 выполнены с винтовым ручьем, длина винтовой нарезки по дну ручья равна длине периодического ручья горизонтальных валков 1. Калибрующие ролики 2 установлены на осях 3, закрепленных на выводном брусе б посредством кронштейна 5. Калибрующие ролики 2 установлены на осях 3 с возможностью возвратно-поступательного перемещения вдоль своих осей и подпружинены пружиной относительно бруса 6. Один конец кронштейна 5 выполнен с цилиндрической опорной поверхностью и снабжен отклоняющей штангой от вертикального положения. 1 з.п. ф-лы, 5 ил. Б-Б М ,1 со с

Л

г

п Т

qbur. /

J-Я

q/bw 2

Фиг Л

Ф л5

| Способ производства рельсов | 1980 |

|

SU944686A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Клеть для периодической прокатки | 1985 |

|

SU1338947A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-23—Публикация

1990-06-12—Подача