Изобретение относится к области машиностроения, а именно к вспомогательной оснастке, используемой для закрепления деталей под сварку в кондукторах и стапелях механизированных поточных линий с ограниченным рабочим пространством для ее. установки..

Целью изобретения является сокращение габаритных размеров путем исключения отвода прижимного рычага за пределы механизма,

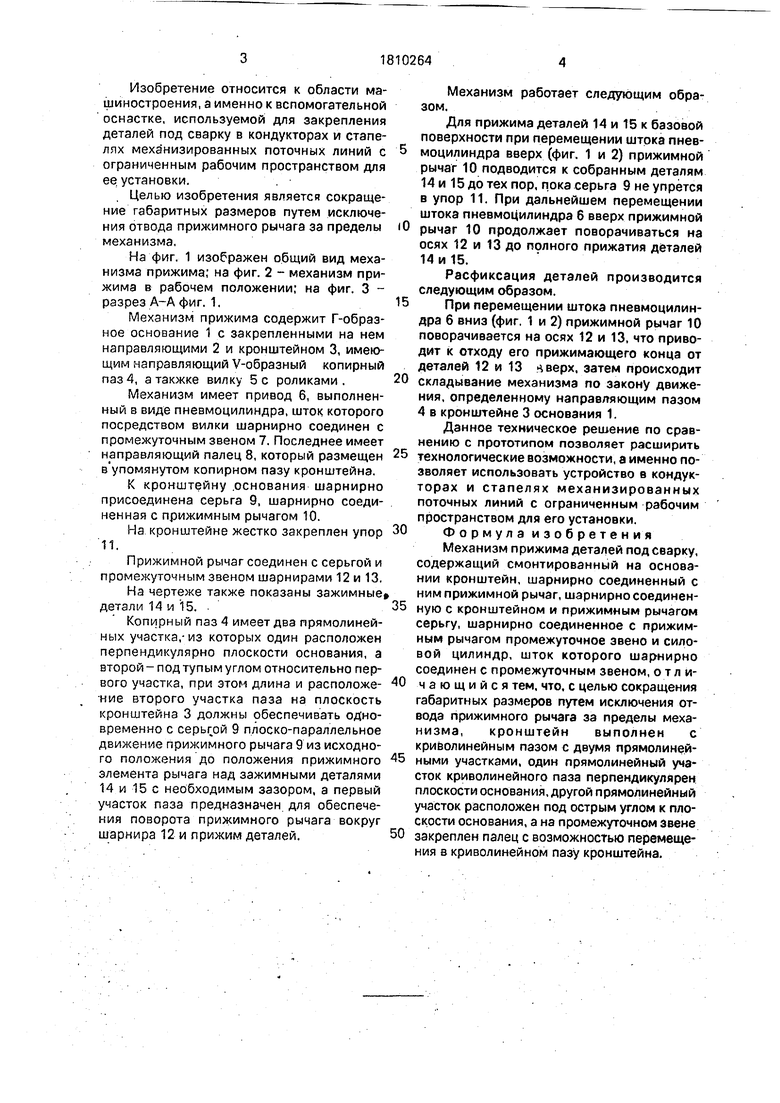

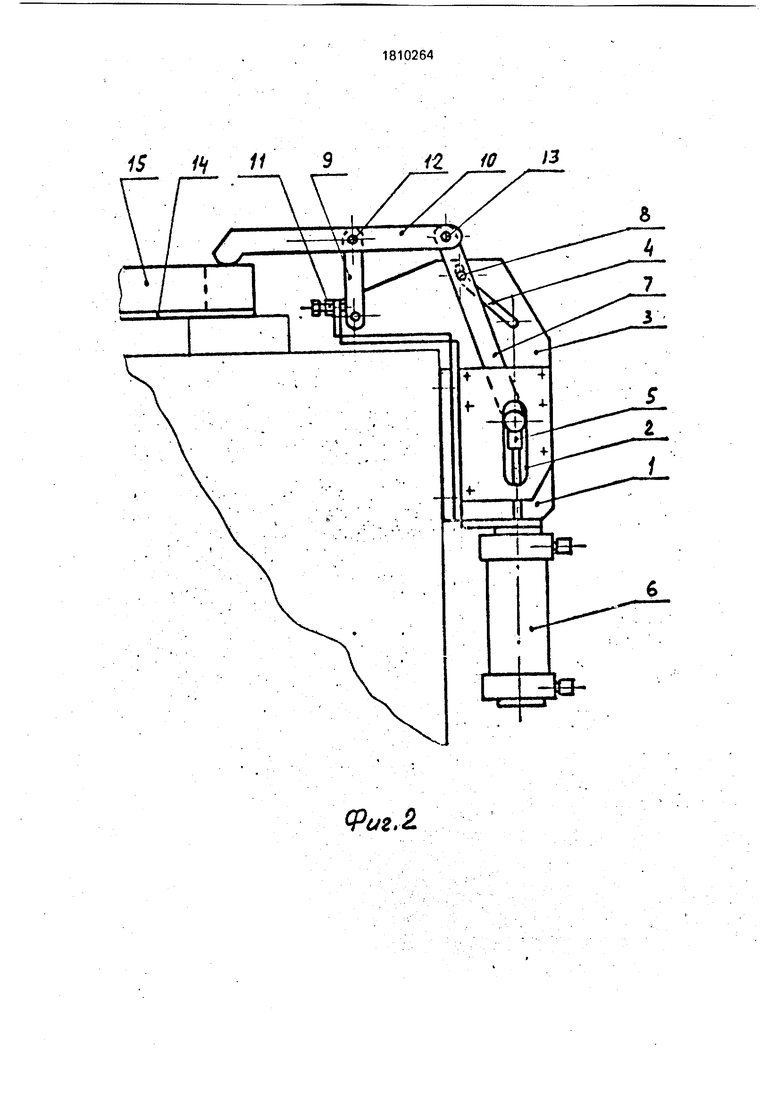

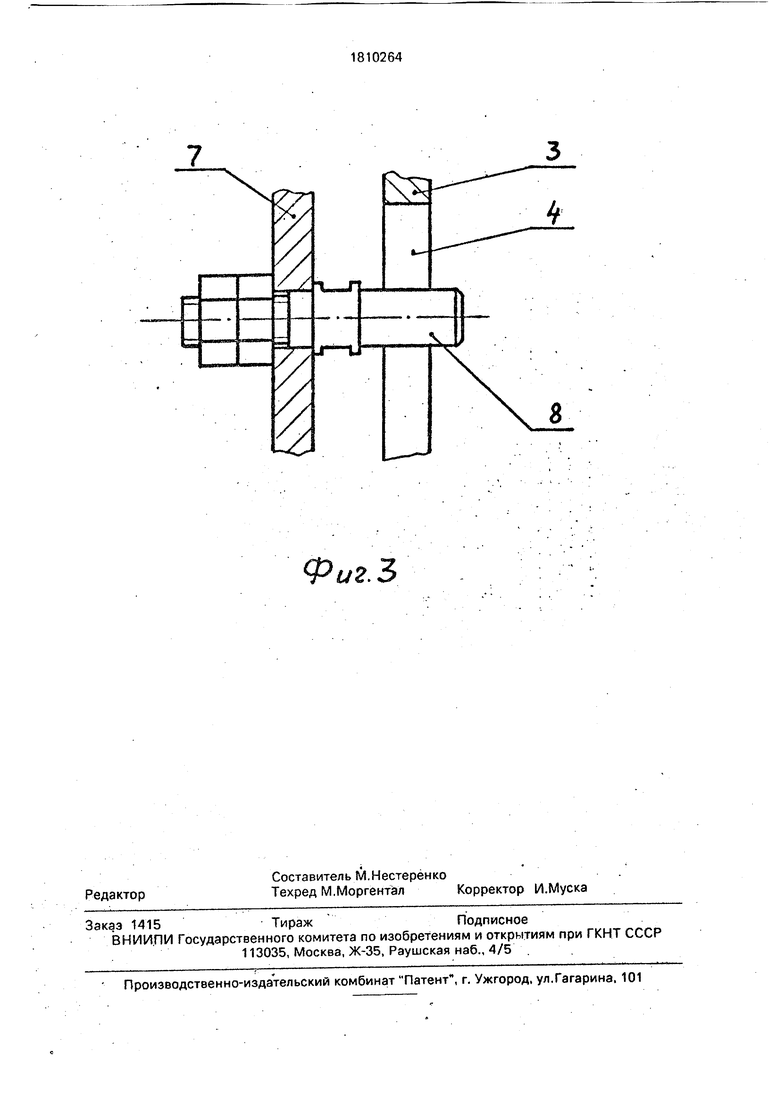

На фиг. 1 изображен общий вид механизма прижима; на фиг. 2 - механизм прижима в рабочем положении; на фиг. 3 - разрез А-А фиг. 1.

Механизм прижима содержит Г-обраэ- ное основание 1 с закрепленными на нем направляющими 2 и кронштейном 3, имеющим направляющий V-образный копирный паз 4, а такжке вилку 5с роликами.

Механизм имеет привод б, выполненный в виде пневмоцилиндра, шток которого посредством вилки шарнирно соединен с промежуточным звеном 7. Последнее имеет направляющий палец 8, который размещен в упомянутом копирном пазу кронштейна.

К кронштейну .основания шарнирно присоединена серьга 9, шарнирно соединенная с прижимным рычагом 10.

На кронштейне жестко закреплен упор 11.

Прижимной рычаг соединен с серьгой и промежуточным звеном шарнирами 12 и 13,

На чертеже также показаны зажимные детали 14 и 15. .

Копириый паз 4 имеет два прямолинейных участка,-из которых один расположен перпендикулярно плоскости основания, а второй-под тупым углом относительно первого участка, при этом длина и расположе- -ние второго участка паза на плоскость кронштейна 3 должны обеспечивать одновременно с серьгой 9 плоско-параллельное движение прижимного рычага 9 из исходного положения до положения прижимного элемента рычага над зажимными деталями 14 и 15 с необходимым зазором, а первый участок паза предназначен, для обеспечения поворота прижимного рычага вокруг шарнира 12 и прижим деталей.

Механизм работает следующим образом.

Для прижима деталей 14 и 15 к базовой поверхности при перемещении штока пневмоцилиндра вверх (фиг. 1 и 2) прижимной рычаг 10 подводится к собранным деталям 14 и 15 до тех пор, пока серьга 9 не упрется в упор 11. При дальнейшем перемещении штока пневмоцилиндра 6 вверх прижимной рычаг 10 продолжает поворачиваться на осях 12 и 13 до полного прижатия деталей 14 и 15.

Расфиксация деталей производится следующим образом.

При перемещении штока пневмоцилиндра 6 вниз (фиг. 1 и 2) прижимной рычаг 10 поворачивается на осях 12 и 13, что приводит к отходу его прижимающего конца от деталей 12 и 13 4 верх, затем происходит складывание механизма по закону движения, определенному направляющим пазом 4 в кронштейне 3 основания 1.

Данное техническое решение по сравнению с прототипом позволяет расширить технологические возможности, а именно позволяет использовать устройство в кондукторах и стапелях механизированных поточных линий с ограниченным рабочим пространством для его установки.

Формул а и эобретени я

Механизм прижима деталей под сварку, содержащий смонтированный на основании кронштейн, шарнирно соединенный с ним прижимной рычаг, шарнирно соединенную с кронштейном и прижимным рычагом серьгу, шарнирно соединенное с прижимным рычагом промежуточное звено и силовой цилиндр, шток которого шарнирно соединен с промежуточным звеном, отличающийся тем, что, с целью сокращения габаритных размеров путем исключения отвода прижимного рычага за пределы механизма, кронштейн выполнен с криволинейным пазом с двумя прямолинейными участками, один прямолинейный участок криволинейного паза перпендикулярен плоскости основания, другой прямолинейный участок расположен под острым углом к плоскости основания, а на промежуточном звене закреплен палец с возможностью перемещения в криволинейном пазу кронштейна.

(Риг.2.

.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Устройство для сборки и сварки криволинейного днища с боковинами | 1990 |

|

SU1756085A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| СТЕНД ДЛЯ СБОРКИ И СВАРКИ РАМЫ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2017 |

|

RU2680114C1 |

| Механизм прижима деталей под сварку | 1976 |

|

SU645803A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Устройство для сварки криволинейных швов по копиру | 1981 |

|

SU1047642A1 |

| Устройство для прижима | 1990 |

|

SU1743778A1 |

| Прижимное устройство | 1985 |

|

SU1306677A1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

Использование изобретения: для закрепления детали под сварку на механизмах с ограниченным рабочим пространством. Сущность изобретения: ме15 К11 ханизм содержит смонтированный на основании кронштейн 3. На кронштейне 3 шарнирно расположено промежуточное звено 7, шарнирно соединенный с промежуточным звеном 7 и серьгой 9 прижимной рычаг 10. Серьга в свою очередь шарнирно соединена с кронштейном 3. В кронштейне 3 выполнен криволинейный паз 4 с двумя прямолинейными участками, На промежуточном звене 7 закреплен палец с возможностью перемещения в криволинейном пазу 4. Механизм оснащен силовым цилиндром 6, шток которого шарнирно соединен с промежуточным звеном. 3 ил.

| Механизм прижима деталей под сварку | 1976 |

|

SU645803A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1993-04-23—Публикация

1989-10-12—Подача