Изобретение относитс-л к технике переработки пластических масс, преимущественно к формированию изделий из гидрогельных полимерных материалов, например для изготовления контактных линз,

Целью изобретения является упрощение процесса и снижение трудоемкости изготовления гидрогельиых контактных линз.

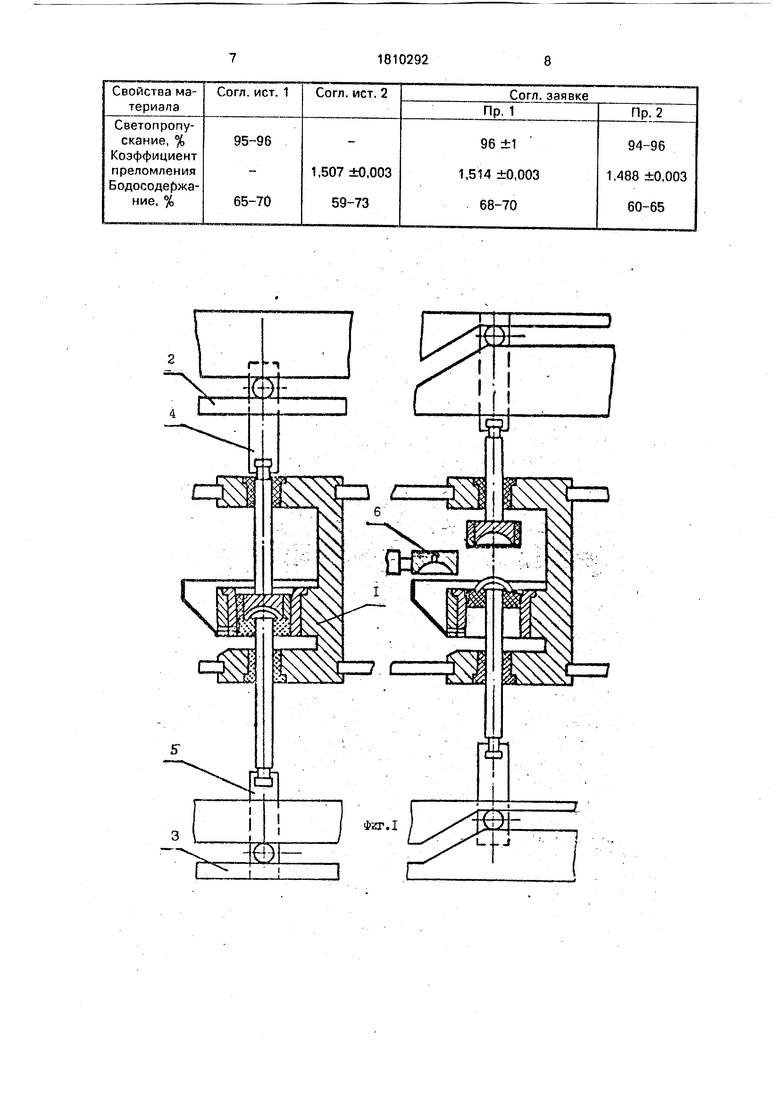

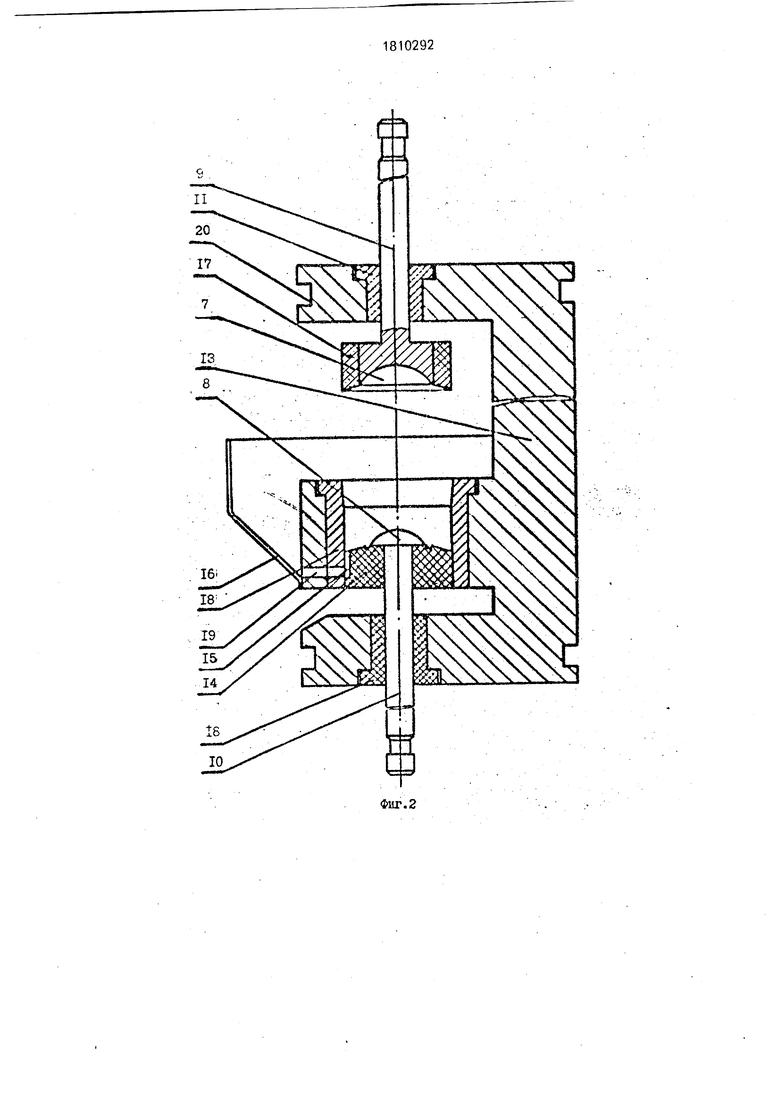

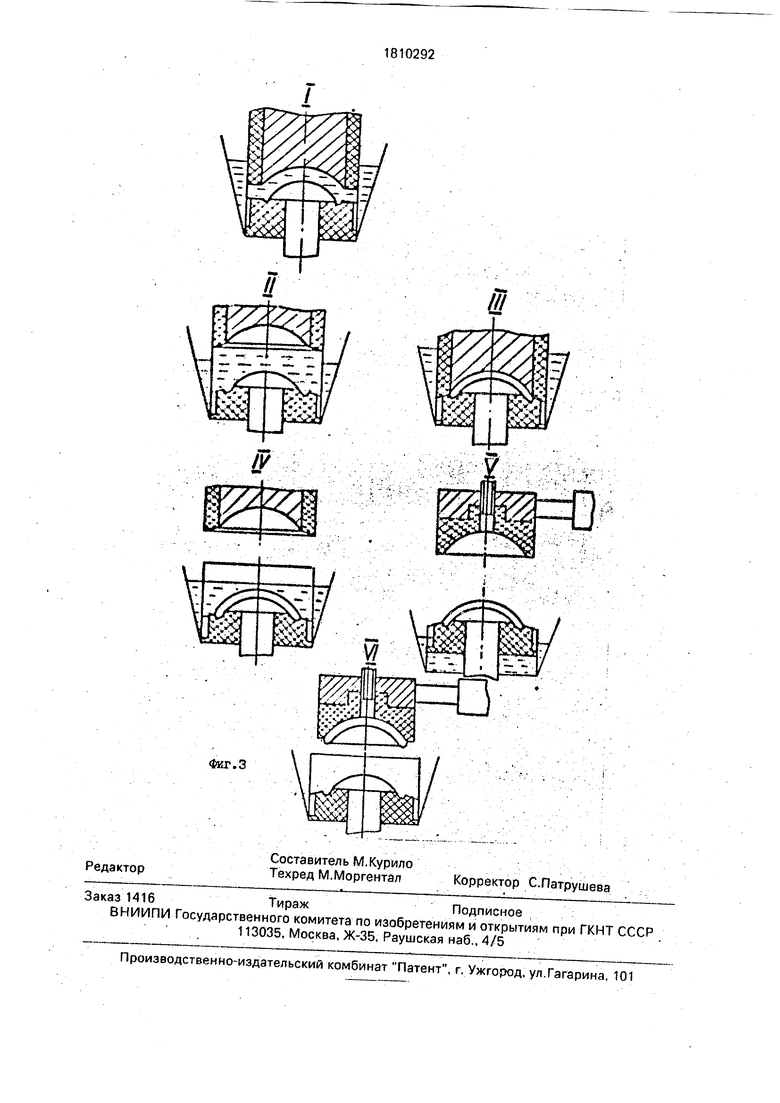

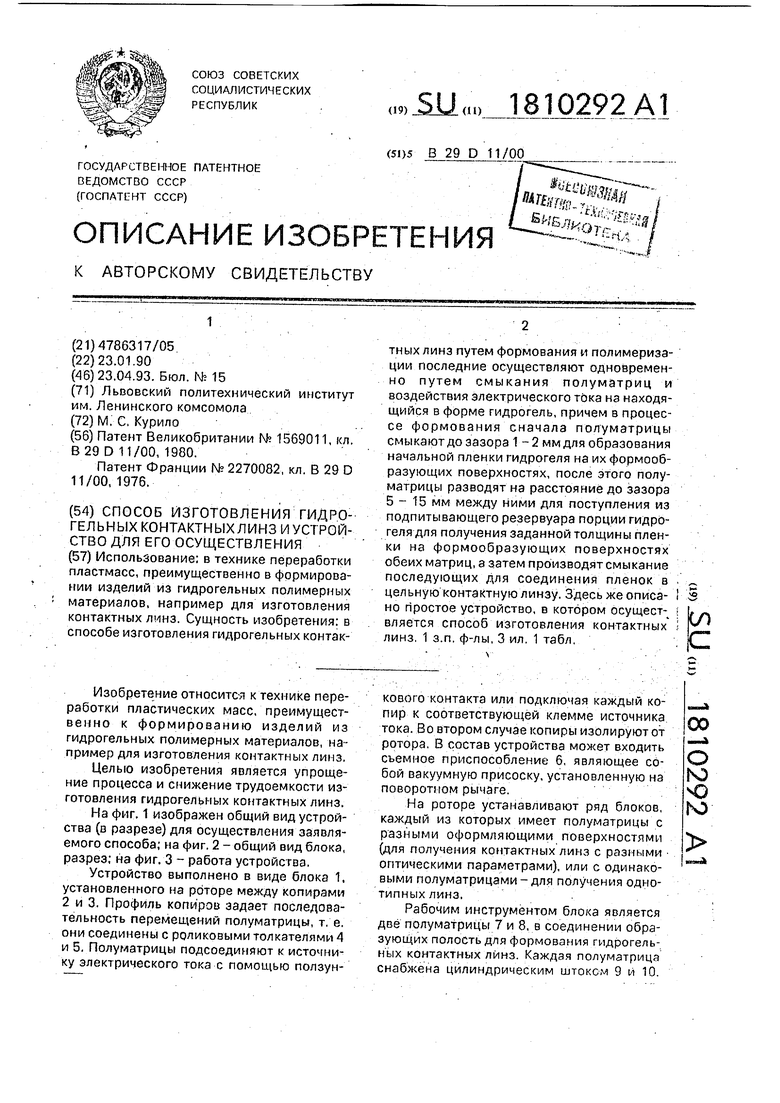

На фиг. 1 изображен общий вид устройства (в разрезе) для осуществления заявляемого способа; на фиг. 2 - общий вид блока, разрез; на фиг. 3 - работа устройства.

Устройство выполнено в виде блока 1, установленного на роторе между копирами 2 и 3. Профиль копиров задает последовательность перемещений полуматрицы, т, е, они соединены с роликовыми толкателями 4 и 5. Полуматрицы подсоединяют к источнику электрического тока с помощью ползункового контакта или подключая каждый копир к соответствующей клемме источника тока. Во втором случае копиры изолируют от ротора. В состав устройства может входить съемное приспособление 6, являющее собой вакуумную присоску, установленную на поворотном рычаге.

На роторе устанавливают ряд блоков, каждый из которых имеет полуматрицы с разными оформляющими поверхностями (для получения контактных линз с разными оптическими параметрами), или с одинаковыми полуматрицами - для получения однотипных линз.

Рабочим инструментом блока является две полуматрицы 7 и 8, в соединении образующих полость для формования гидрогельных контактных линз. Каждая полуматрица снабжена цилиндрическим штоком 9 и 10.

со

О

ю

о

ю

Штоки соединены с роликовыми толкателями ротора и могут соосно перемещаться на втулках 11 и 12, установленных в приливах корпуса блока 13.

Уплотняющее кольцо 14 закреплено на штоке 10 и имеет на боковой поверхности канал 15 для соединения оформляющей полости с подпитывающим резервуаром 16. На верхней торцевой части уплотняющего кольца выполнена кольцевая канавка, оформляющая края линзы. Кольцевая канавка образует с краем оформляющей поверхности нижней полуматрицы небольшое поднутрение для сцепления линзы от этой полуматрицей. Уплотняющее кольцо 14 как и кольцо 17 выполнены по ходовой посадке с камерой-втулкой 18.

Камера-втулка установлена в среднем приливе корпуса блока так, чтобы отверстия во втулке совпадали с отверстиями 19 прилива. Таким образом, оформляющая полость соединяется с подпитывающим резервуаром через каналы в приливе, во втулке и в нижнем уплотняющем кольце. Втулки и уплотняющие кольца выполнены из материала не проводящего электричество, например, из полиэтилена или фторопласта. Таким образом, достигается изоляция полуматриц от блока. Блок закрепляется на роторе по пазам 20,

Устройство работает следующим образом (см. фиг. 3).

В резервуар 16 заливают нужное количество композиции, которая через каналы попадает в камеру-втулку 18. Полуматрица 7 опускается к нижней полуматрице до расстояния в 1-2 мм (поз. I). К полуматрицам подается электрический ток. По сути, камера-втулка 18 (после заполнения ее композицией) и полуматрицы 7 и 8 представляют собой электрохимическую ячейку с подвижными электродами.

После индукционного периода, необходимого для образования начальной плёнки гидрогеля на оформляющих поверхностях полуматрицы, они разводятся на расстояние 5 - 15 мм (поз. II) для поступления в камеру большего количества композиции из резервуара. Осаждение гидрогеля осуществляется на обе полуматрицы до толщины пленок в 20 - 60 микрон.

Когда необходимая толщины пленок достигнута, полуматрицы смыкаются окончательно. Во время выдержки обе части гидрогелей соединяются своими липкими поверхностями в цельную контактную линзу. При этом гидрогель периферийного уча- втка верхней полуматрицы попадает в кольцевую канавку уплотняющего кольца и

формирует округленный край контактной линзы (поз III).

После оформления линзы ток отключают и поднимают обе полуматрицы. Нижняя полуматрица поднимается лишь до края камеры-втулки, а верхняя - на высоту, необходимую для съема линзы вручную или с помощью вакуумного устройства (поз IV).

Отработанная композиция сливается из 0 резервуара в емкость для утилизации или смешения с корректирующим составом (поз V).

Поз, VI представляет съем контактной линзы с помощью вакуумного устройства. 5 После опускания нижней полуматрицы в исходное положение и отвода съемного устройства установка готова к новому циклу.

Пример 1. Использовали композицию состава в виде раствора, мае. ч.: 0 Поливинилпирролидон

(мол, ч. 12 тыс.)0,5

2-Оксиэтилметакрилат

(перегнанный) (МЭГ)4,5

Бутиловый спирт0,2 5 Вода 5,0

Получали гидрогельные контакты линзы с помощью лабораторного устройства, состоящего из камеры-втулки, резервуара и двух пол у матриц с уплотняющими кольца- 0 ми. Лабораторное устройство состояло из деталей 7, 8. 14, 16, 17, 18 с элементами 9, 10, 15, 19 (см. фиг. 2).

После заливки композиции в камеру- втулку и резервуар, полуматрицы смыкали 5 до расстояния между ними в 1 мм. К стальным полуматрицам подавали ток от источника постоянного тока (ВИП), причем верхняя полуматрица была анодом. Плотность тока на полуматрицах была 0,1 мА/см2

0

и контролировалась миллиамперметром.

Через 2 мин полуматрицы разводили на расстояние 5 мм и осаждали гель 2 мин. После этого полуматрицы смыкали полностью и выдерживали 4 мин для окончательного

5 оформления гидрогельной контактной линзы. ...-.: . .. . . - .

При первом смыкании полуматриц на расстояние больше 2 мм последующее осаждение гидрогеля идет только на одну из

0 полуматриц (в данном примере на верхнюю полуматрицу - анод). Это не позволяет получать линзы с требуемой точностью.

При разведении полуматриц на расстояние больше 15 мм осаждение геля на них

5 сильно замедляется (десятки минут), а равномерность осаждения нарушается, например, на краях идет быстрее, чем в центре; могут образовываться бугры и.т. п.

Полученные гидрогельные контактные линзы подвергали отмывке от ионов металла в разбавленном растворе азотной кислоты (рН 4,5) на протяжении б ч. Затем линзы переносили на 2 часа в дистиллированную воду и на 0,5 ч и 1 %-ный раствор гидрокарбоната натрия.

Пример 2, Использовали композицию в виде раствора, мае. ч,:

Полмоинилпирролидон0,5

2-Оксиэтилметакрилзт1,0

Бутиловый спирт0,1

Вода1,5

Получали гидрогельные контактные линзы с помощью устройства, описанного в примере 1. В этом случае использовали матрицы из различных металлов: верхняя - стальная, а нижняя - из меди. Полуматрицы соединяли проводником. Такое устройство позволяло обходиться без внешних источников тока,

Временной режим перемещений пол у- матрицы был следующим: смыкание до расстояния 2 мм - 2 мин, разведение на расстояние 15 мм - 5 мин.

Последующая обработка гидрогельиых контактных линз была такой же, как в примере 1.

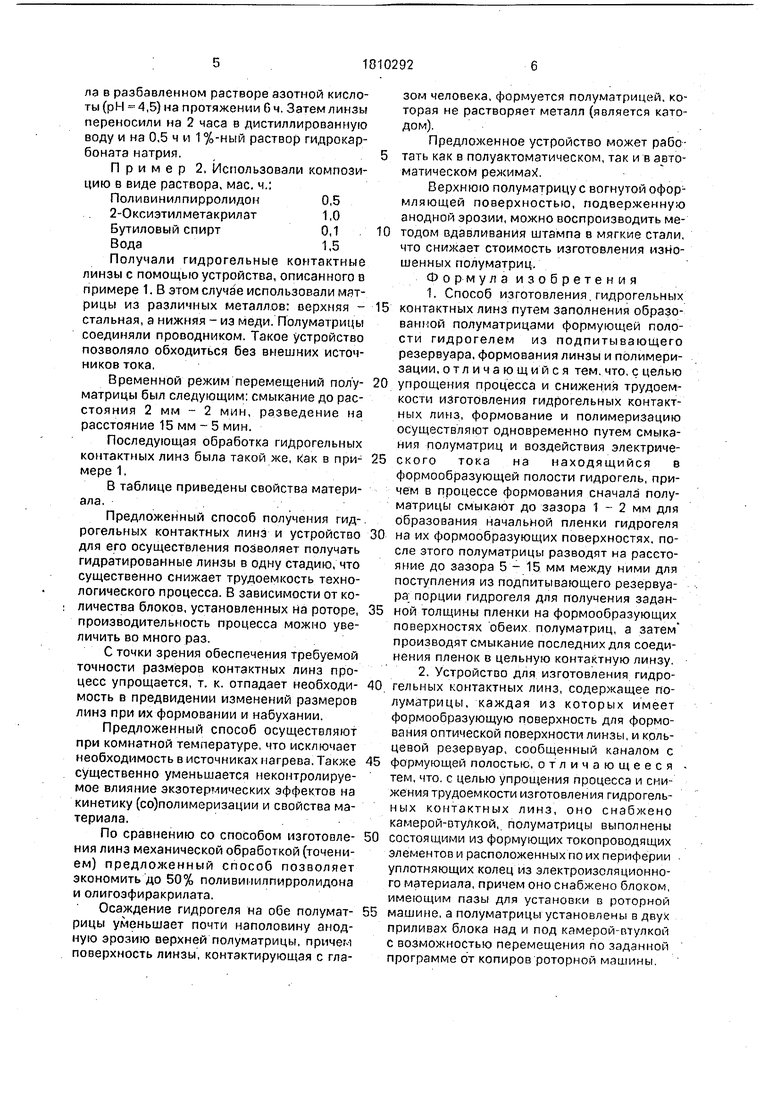

В таблице приведены свойства материала,. .

Предложенный способ получения гид- рогельных контактных линз и устройство для его осуществления позволяет получать гидратированные линзы в одну стадию, что существенно снижает трудоемкость технологического процесса. В зависимости от количества блоков, установленных на роторе, производительность процесса можно увеличить во много раз.

С точки зрения обеспечения требуемой точности размеров контактных линз процесс упрощается, т. к. отпадает необходимость в предвидении изменений размеров линз при их формовании и набухании.

Предложенный способ осуществляют при комнатной температуре, что исключает необходимость в источниках нагрева. Также существенно уменьшается неконтролируемое влияние экзотермических эффектов на кинетику (со)полимеризации и свойства материала.

По сравнению со способом изготовления линз механической обработкой (точением) предложенный способ позволяет экономить до 50% поливинилпирролидона и олигоэфиракрилата.

Осаждение гидрогеля на обе полуматрицы уменьшает почти наполовину анодную эрозию верхней полуматрицы, причем поверхность линзы, контактирующая с глазом человека, формуется полуматрицей, которая не растворяет металл (является катодом).

Предложенное устройство может рабо- 5 тать как в полуактоматическом, так и в автоматическом режима,

Верхнюю полуматрицу с вогнутой оформляющей поверхностью, подверженную анодной эрозии, можно воспроизводить ме- 0 тодом вдавливания штампа в мягкие стали, что снижает стоимость изготовления изношенных полуматриц-..

Формула изобретения

1. Способ изготовления.гидрогельных

5 контактных линз путем заполнения образованной полуматрицами формующей полости гидрогелем из подпитывающего резервуара, формования линзы и полимеризации, отличаю щи и с я тем. что, с целью

0 упрощения процесса и снижения трудоемкости изготовления гидрогельных контактных линз, формование и полимеризацию осуществляют одновременно путем смыкания полуматриц и воздействия электриче5 ского тока на находящийся в формообразующей полости гидрогель, причем в процессе формования сначала полуматрицы смыкают до зазора 1 - 2 мм для образования начальной пленки гидрогеля

0 на их формообразующих поверхностях, после этого полуматрицы разводят на расстояние до зазора 5-15 мм между ними для поступления из подпитывающего резервуара; порции гидрогеля для получения задан5 ной толщины пленки на формообразующих поверхностях обеих полуматриц, а затем производят смыкание последних для соединения пленок в цельную контактную линзу.

2. Устройство для изготовления гидро0 гельных контактных линз, содержащее полуматрицы, каждая из которых имеет формообразующую поверхность для формования оптической поверхности линзы, и кольцевой резервуар, сообщенный каналом с

5 формуюи1вй полостью, отличающееся тем, что. с целью упрощения процесса и снижения трудоемкости изготовления гидрогель- ных контактных линз, оно снабжено камерой-втулкой,, полуматрицы выполнены

0 состоящими из формующих токопроводящих элементов и расположенных по их периферии - уплотняющих колец из электроизоляционного материала, причем оно снабжено блоком, имеющим пазы для установки в роторной

5 машине, а полуматрицы установлены в двух приливах блока над и под камерой-втулкой с возможностью перемещения по заданной программе от копиров роторной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ГИДРОГЕЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2091409C1 |

| МНОГОГНЕЗДНАЯ СТАЦИОНАРНАЯ ПРЕСС-ФОРМА С ГОРИЗОНТАЛЬНЫМ И ВЕРТИКАЛЬНЫМ РАЗЪЕМАМИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2011 |

|

RU2475357C1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПЛАСТОВОГО ФОРМОВАННОГО ИЗДЕЛИЯ С ПЛЕНОЧНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2820871C1 |

| Универсальный блок для литьевого прессования изделий из реактопластов | 1984 |

|

SU1242391A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| Форма для изготовления оптическихиздЕлий из пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU829443A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ МЯГКИХ КОНТАКТНЫХ ЛИНЗ | 2000 |

|

RU2187515C2 |

| КОНТАКТНАЯ ЛИНЗА С ЭФФЕКТОМ ТЕНИ | 2011 |

|

RU2562691C2 |

Использование; в технике переработки пластмасс, преимущественно в формировании изделий из гидрогельных полимерных материалов, например для изготовления контактных линз. Сущность изобретения: в способе изготовления гидрогельных контак2 тных линз путем формования и полимеризации последние осуществляют одновременно путем смыкания полуматриц и воздействия электрического тока на находящийся в форме гидрогель, причем в процессе формования сначала полуматрицы смыкают до зазора 1-2 мм для образования начальной пленки гидрогеля на их формооб- разующих поверхностях, после этого полуматрицы разводят на расстояние до зазора 5-15 мм между Ними для поступления из подпитывающего резервуара порции гидрогеля для получения заданной толщины пленки на формообразующих поверхностях обеих матриц, а затем производят смыкание последующих для соединения пленок в цельную контактную линзу. Здесь же описано простое устройство, в котором осуществляется способ изготовления контактных линз. 1 з.п. ф-лы, 3 ил. 1 табл, со с

| Лечебный бассейн | 1987 |

|

SU1569011A1 |

| Солесос | 1922 |

|

SU29A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-04-23—Публикация

1990-01-23—Подача