Изобретение относится к литейному производству, в частности к литью в оболочковые формы,.

Цель изобретения - улучшение условий труда и повышение экологической безопасности процесса склеивания оболочковых полуформ...Цель достигается тем, что полуформу устанавливают на ложемент с зазором, величину которого определяют из соотноше- ния

8Кг/гг РФ1

л:Хф

0)

а в течение времени нанесения клея и выдержки полуформ производят прокачку воздуха через тело полуформы, причем расход удаляемого воздуха определяют из соотношения

Q 2ПУРф У2дЈ(Тф-Тс).Хф , (2) где Кг - коэффициент газопроницаемости материала полуформы:

/иг- динамическая вязкость воздуха;

РФ - площадь полуформы в плане;

L-эаз глубина зазора;

Хф - толщина стенки полуформы; . nv - пористость материала полуформы;

g - ускорение свободного падения; /3 - коэффициент объемного расширения воздуха;

Тф,Тс - температура соответственно формы и окружающей среды..

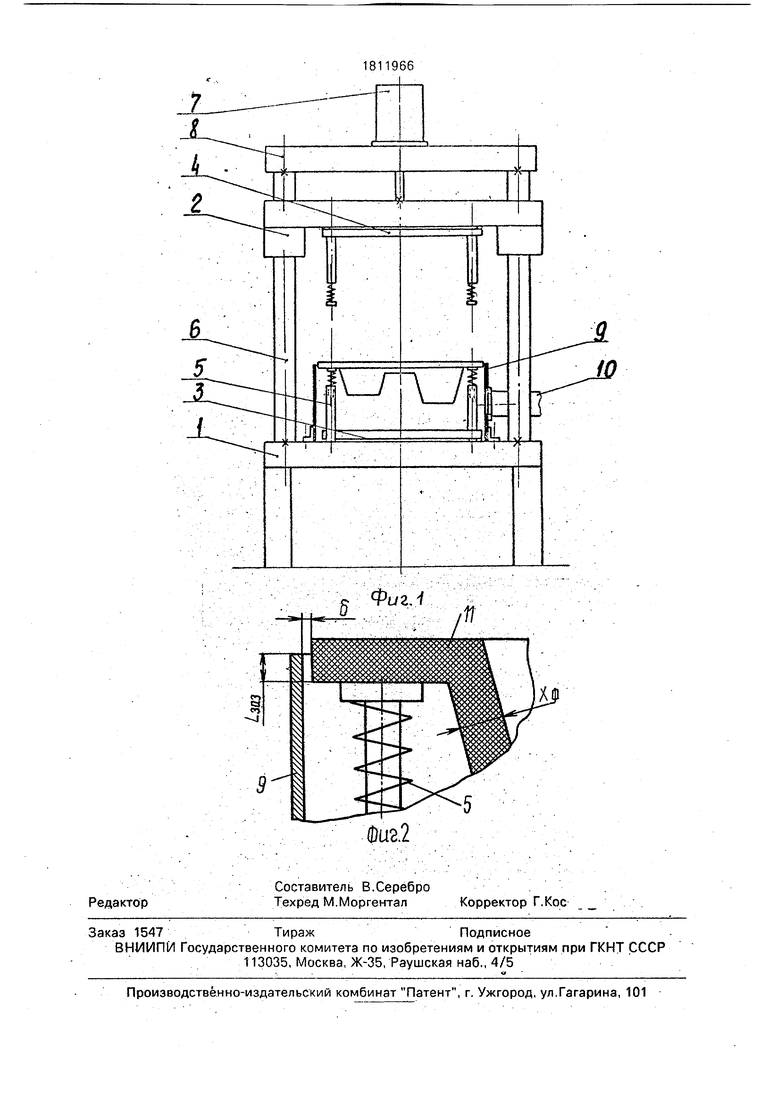

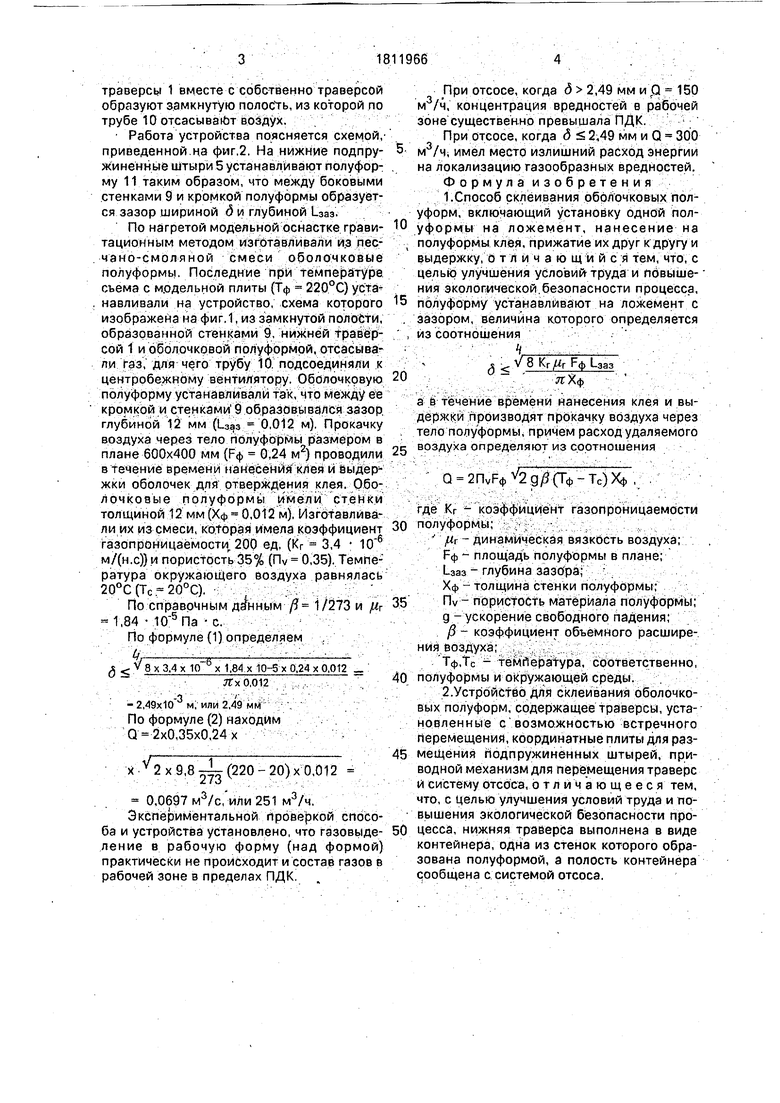

Для реализации нового способа склеивания оболочковых полуформ предлагается устройство, схема которого приведена на фиг.1.

Устройствохостоит из траверс 1 и 2, на которых расположены координатные плиты 3 и 4 с подпружиненными штырями 5. Траверсы 1 и 2 перемещаются навстречу друг другу по направляющим 6. Для перемещения траверс используется силовой меха-. низм в виде пневматического или гидравлическоф цилиндра 7, установленного на плите 8, Боковые стенки 9 нижней

СЛ

00

ю

Os

о

траверсы 1 вместе с собственно траверсой образуют замкнутую полость, из которой по трубе 10 отсасывают воздух.

Работа устройства поясняется схемой,- приведенной.на фиг.2, На нижние подпружиненные штыри 5 устанавливают полуформу 11 таким образом, что между боковыми стенками 9 и кромкой полуформы образуется зазор шириной 5 и глубиной .

По нагретой модельной оснастке гравитационным методом изготавливали из пес- чано-смоляной смеси оболочковые полуформы. Последние при температуре, съема с модельной плиты {Тф 220°С) уетги- навливали на устройство/схема которого изображена на фиг, 1, из замкнутой полости, образованной стенками 9, нижней Травёр сой 1 и оболочковой полуформрй, отсасывали газ, для чего трубу 10. подсоединяли к центробежному вёнТи/гятору. Оболочковую полуформу устанавливали так, что между ев кромкой и стенками 9 образовывался зазор, глубиной 12 мм ( 0.012 м). Прокачку воздуха через тело полуформы размером в плане 600x400 мм (Рф 0,24 м2) проводили в течение времени нанесения -клея и выдержки оболочек для отверждёния клея. Обо-: л оч ко вы е п о л:уфо рм ыг имел ст.ейки толщиной 12 мм (Хф 0,012 м), Изготавливали их из смеси, которая имела коэффициент газопроницаемости 200 ед, (Сг 3,4 м/(н.с)) и пористость 35% (nv 0,35). Температура окружающего воздуха равнялась 20°С (Тс - 20°С). ;:-;,: .. -. ;

По справочным данным / 1/273 и лг 1,84 с, .;

По формуле (1) определяем ,

.

.VI

д 8 х 3.4 х 10 х 1.84.x 10-5 х 0.24 х 0,012 .

К х0,012

п-з

- 2,49x10 ° м; или 2,49 мМ ;

По формуле (2) находим Q 2x0,35x0,24 х

х 2x9,8(220

. . Ј. /О

20) х 0,012

0,0697 М3/с, или 251 м3/ч, Экспериментальной проверкой способа и устройства установлено, что газовыделение в рабочую форму (над формой) практически не происходит и состав газов в рабочей зоне в пределах ПДК.

При отсосе, когда 6 2,49 мм и „Q 150 м3/ч, концентрация вредностей в рабочей зоне существенно превышала ПДК.

При отсосе, когда б S 2,49 мм и Q 300 м3/Ч; имел место излишний расход энергии на локализацию газообразных вредностей. Ф о р м у л а и з о б р е т е н и я 1.Способ склеивания оболочковых полуформ, включающий установку одной пол- уформы на ложемент, нанесение на полуформы клея, прижатие их друг к другу и выдержку, 0 т п и ч а ю щ и и с я тем, что, с целью улучшения условий труда и пОвыше- ния экологической.безопасности процесса, полуформу устанавливают на ложемент с зазором, величина которого определяется из соотношения. Ч

d V8 Рф1заГ

:тгХф

a i течение времени нанесения клея и выдержки лроизводят прокачку воздуха через тело полуформы, причем расход удаляемого воздуха определяют из соотношения

Q 2ПУРф V2 g/3 (Тф - Тс) Хф , .

где Кг - коэффициент газопройицаемости

полуформь ; ;; : V-:,;::; J л ,

jUr - динамическая вязкость воздуха; :Рф - площадь полуформы в плане; L-заз - глубина зазора; : / Хф-толщина стенки полуформы; n v-- пористость материала полуформы; д-ускорение свободного падения; . $-- коэффициент объемного расшире- нй вОздухй;...;:,: ::. ;.. .. ., .. .; Тф.Тс - температура, сбответственно, полуформы и окружающей среды. . 2.Устройство Для склеивания оболочковых полуформ, содержащее траверсы, уста-; нов лен н ые с возможностью встречного перемещений, координатные плиты для раз- мещенйя Нодпружиненных штырей, приводной механизм для перемещения траверс и систему отсоса, о тли чающееся тем, что, с целью улучшения условий труда и повышения экологической безопасности про- цесса, нижняя траверса выполнена в виде контейнера, одна из стенок которого образована полуформой, а полость контейнера сообщена с системой отсоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ локализации газообразных вредностей, выделяющихся при охлаждении собранных оболочковых форм | 1990 |

|

SU1836173A3 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО СКЛЕИВАНИЯ НА ПРЕССЕ НАГРЕТЫХ ЛИТЕЙНЫХ КОРКОВЫХ ПОЛУФОРМ | 1965 |

|

SU176044A1 |

| Способ изготовления оболочковых форм | 1988 |

|

SU1611549A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ получения отливок в оболочковых формах | 1989 |

|

SU1673250A1 |

| Способ изготовления оболочковых форм | 1983 |

|

SU1135526A1 |

| Способ соединения оптических деталей | 1990 |

|

SU1805111A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2460647C1 |

| Установка для изготовления клееных деревянных балок | 1977 |

|

SU660828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

Сущность изобретения: склеиваемую полуформу устанавливают на ложемент с зазором и прокачивают воздух через тело полуформы в течение времени нанесения клея и выдержки при склеивании. Устройство содержит нижнюю траверсу, выполненную в виде контейнера, одна из стенок которого образована полуформой, а полость контейнера сообщена с системой отсоса. 2 с.п.ф-лы, 2 ил.

| Патент США № 3038522, кл.156-378, 1962 | |||

| Машины для производства оболочковых форм полуавтоматические | |||

| Каталог фирмы Gronlng, M.: Интерлитмаш, 1988. |

Авторы

Даты

1993-04-30—Публикация

1990-12-10—Подача