Изобретение относится к области получения пенополимзоциануратов (ППИЦ), применяющихся в строительстве, авиационной технике, автомобилестроении и других областях промышленности.

Целью изобретения является получение негорючих пенополииэоциануратов с повышенной прочностью при сжатии, снижение времени и температуры обработки,

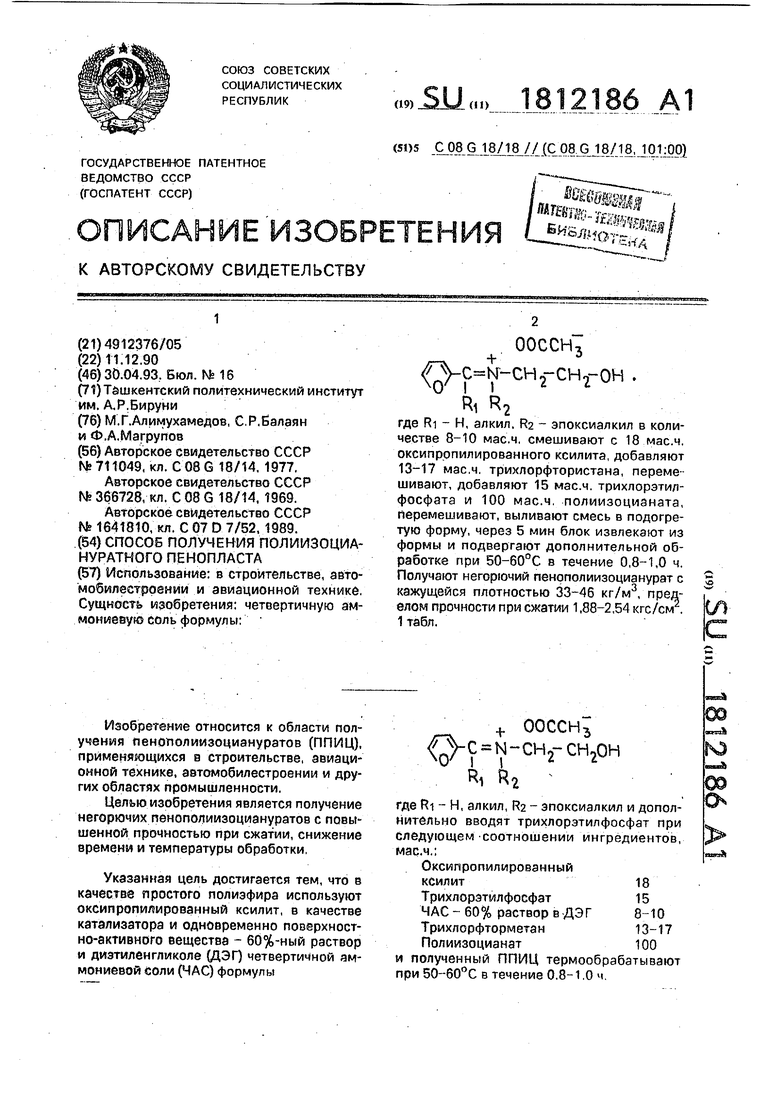

Указанная цель достигается тем, что в качестве простого полиэфира используют оксипропилированный ксилит, в качестве катализатора и одновременно поверхностно-активного вещества - 60%-ный раствор и дизтиленгликоле (ДЭГ) четвертичной аммониевой соли (ЧАС) формулы

осRI

+

;NЬ

ООССНз

сн2-сн2он

где RI - Н, алкил, R2 - эпоксиалкил и дополнительно вводят трихлорэтилфосфат при следующем -соотношении ингредиентов, мас.ч.;

Оксилропилированный ксилит18 Трихлорэтмлфосфат 15 ЧАС - 60% раствор в ДЭГ 8-10 Трихлорфторметан 13-17 Полиизоцианат 100 и полученный ППИЦ термообрабатывают при 50-60°С в течение 0.8-1.0 ч.

егаЭ

Четвертичные аммониевые соли приведенной формулы получают взаимодействием соответствующих аммонийхлоридов с 40%-ным рабтвором ацетата калия в диэти- ленгликоле с последующим удалением осадка хлорида калия.

В заявленном способе используют следующие ингредиенты:

Полиизоцианат ПИЦ Б ТУ-6-03-375-75

Оксипропилированный

ксилитТУ-605-1679-83

Трихлорэтилфосфат ТУ-6-05-1611-78

ТрихлорфторметанТУ 6-02-727-78

Приведенный состав для получения ППИЦ состоит из трех компонентов. Первый - это смесь оксипропилированного кси- лита, ЧАС и трихлорфторметана - компонент А1. Второй - Трихлорэтилфосфат - компонент А2. Третий - полиизоцианат - компонент Б. ППИЦ получают смешением компонентов А1, А2 и Б при определенном соотношении непосредственно перед вспег ниванием.

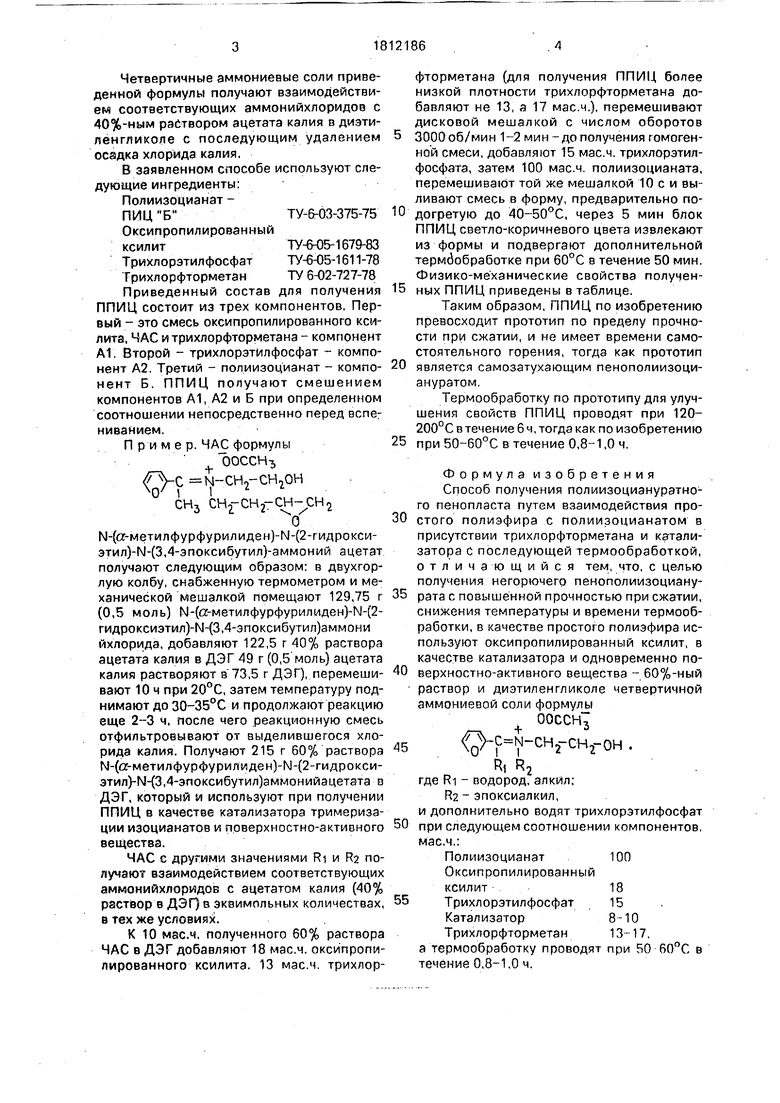

П р и м е р. ЧАС формулы OOCCH-z,

О-с ,он

ЧгУ il

сн3 снг-снг-сн- сн2

0

М-(а-метилфурфурилиден)(2-гидрокси- этил)-М-(3,4-эпоксибутил)-аммоний ацетат получают следующим образом: в двухгор- лую колбу, снабженную термометром и механической мешалкой помещают 129,75 г (0,5 моль) М-(а-метилфурфурилиден)-М-(2- гидроксиэтил)-Й-(3,4-эпоксибутил)аммони йхлорида, добавляют 122,5 г 40% раствора ацетата калия в ДЭГ 49 г (0,5 моль) ацетата калия растворяют в 73,5 г ДЭГ), перемешивают 10ч при 20°С, затем температуру поднимают до 30-35°С и продолжают реакцию еще 2-3 ч, после чего реакционную смесь отфильтровывают от выделившегося хлорида калия. Получают 215 г 60% раствора М-(а-метилфурфурилиден)-М-(2-гидрокси- этил)-г4-(3,4-эпоксибутил)аммонийацетата а ДЭГ, который и используют при получении ППИЦ в качестве катализатора тримериза- ции изоцианатов и поверхностно-активного вещества.

ЧАС с другими значениями RI и R2 получают взаимодействием соответствующих аммонийхлоридов с ацетатом калия (40% раствор в ДЭГ) в эквимольных количествах, в тех же условиях.

К 10 мас.ч, полученного 60% раствора ЧАС в ДЭГ добавляют 18 мас.ч. оксипропилированного ксилита. 13 мас.ч. трихлорфторметана (для получения ППИЦ более низкой плотности трихлорфторметана добавляют не 13, а 17 мас.ч.), перемешивают дисковой мешалкой с числом оборотов

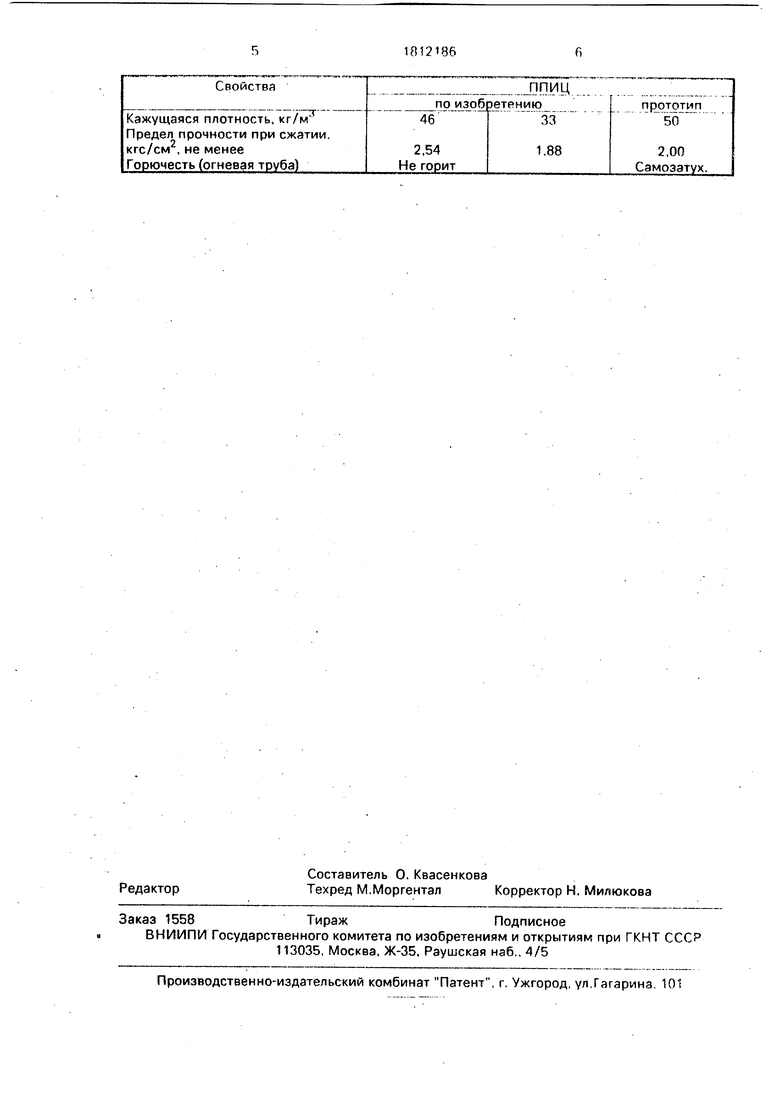

3000об/мин 1-2 мин-до получения гомогенной смеси, добавляют 15 мас.ч. трихлорэтил- фосфата, затем 100 мас.ч. полиизоцианата, перемешивают той же мешалкой 10 с и выливают смесь в форму, предварительно подогретую до 40-50°С, через 5 мин блок ППИЦ светло-коричневого цвета извлекают из формы и подвергают дополнительной термбобработке при 60°С в течение 50 мин. Физико-механические свойства полученных ППИЦ приведены в таблице.

Таким образом, ППИЦ по изобретению превосходит прототип по пределу прочности при сжатии, и не имеет времени самостоятельного горения, тогда как прототип

является самозатухающим пенополиизоци- ануратом.

Термообработку по прототипу для улучшения свойств ППИЦ проводят при 120- 200°С в течение 6 ч, тогда как по изобретению

при50-60°С в течение 0,8-1,0 ч.

Формула изобретения Способ получения пoлиизoцианypатнoL го пенопласта путем взаимодействия простого полиэфира с полиизоцианатом в присутствии трихлорфторметана и катализатора С последующей термообработкой, отличающийся тем, что, с целью получения негорючего пенополиизоцианурата с повышенной прочностью при сжатии, снижения температуры и времени термообработки, в качестве простого полиэфира используют оксипропилированный ксилит, в качестве катализатора и одновременно поверхностно-активного вещества - 60%-ный раствор и диэтиленгликоле четвертичной аммониевой соли формулы

ооссьц

Q-C N-CH2-CHrOH .

R, R2.

где RI - водород, ал кил;

R2 - эпоксиалкил,

и дополнительно водят Трихлорэтилфосфат при следующем соотношении компонентов, мас.ч.:

Полиизоцианат100

Оксипропилированный

ксилит18 Трихлорэтилфосфат 15

Катализатор8-10

Трихлорфторметан13-17. а термообработку проводят при 50 60°С в течение 0,8-1.0 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенополиизоцианурата | 1991 |

|

SU1812185A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ТЕРМОФОРМУЕМОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

SU1824877A1 |

| Четвертичные аммониевые соли в качестве антипиренов для жестких пенополиуретанов | 1989 |

|

SU1641810A1 |

| ПОЛИОЛЬНЫЙ КОМПОНЕНТ ДЛЯ ПОЛУЧЕНИЯ ИЗОЦИАНАТНЫХ ПЕНОПЛАСТОВ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 1995 |

|

RU2098432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1991 |

|

SU1826493A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2005734C1 |

| Композиция для получения негорючего жесткого пенополиуретана | 1991 |

|

SU1815266A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2005732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ОБИВОК ДВЕРЕЙ АВТОМОБИЛЕЙ | 1990 |

|

SU1832693A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2026313C1 |

Использование: в строительстве, автомобилестроении и авиационной технике, Сущность изобретения: четвертичную аммониевую соль формулы: ООССН3 с м-снгснгон . 1 2 где RI - Н, алкил, RZ - эпоксиалкил в количестве 8-10 мас.ч. смешивают с 18 мае.ч, оксипропилированного ксилита, добавляют 13-17 мас.ч. трихлорфтористана, перемешивают, добавляют 15 мас.ч. трихлорэтил- фосфата и 100 мас.ч, полиизоцианата, перемешивают, выливают смесь в подогретую форму, через 5 мин блок извлекают из формы и подвергают дополнительной обработке при 50-60°С в течение 0,8-1,0 ч. Получают негорючий пенрполиизоцианурат с кажущейся плотностью 33-46 кг/м3, пределом прочности при сжатии 1,88-2,54 кгс/см . 1 табл.

| Способ получения полиизоциануратного пенопласта | 1977 |

|

SU711049A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Сособ получения пенополиурентанов с изоциануратными кольцами в цепи | 1969 |

|

SU366728A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Четвертичные аммониевые соли в качестве антипиренов для жестких пенополиуретанов | 1989 |

|

SU1641810A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-04-30—Публикация

1990-12-11—Подача