Изобретение относится к устройствам для получения широкой фракции углеводородов, точнее к устройствам, утилизирующим широкую фракцию и предназначенным для получения авиационного топлива.

Известно устройство для дегазации фракции углеводородов (авт. св. СССР № 1002035, УЛ. В 01 D 19/00, опуб- лик. 20.03.83, Б.И. № 9, с. 3), согласно которому исходную смесь подают под действием центробежной силы.

Изменяя угол подачи фракции углеводородов в рабочую полость, изменяют отношение диаметра камеры к высоте растечения жидкости по поверхности камеры, влияя на интенсивность закрутки потока. Выделившийся внутри корпуса газ выводят из верхней части

аппарата, а фракцию углеводородов - из бункерного пространства.

Недостатком указанного устройства является невозможность получения товарного продукта, например топлива при использовании отдельно взятого устройства и при применении их в комплекте, так «как в известном аппарате не выдержано соотношение диаметров входных и выходных патрубков, обеспечивающих точную и гибкую работу устройства .

Известно также устройство ступенчатой стабилизации (см. Бахмат Г.В. Применение вихревого эффекта для дегазации сырого конденсата в системе дальнего транспорта. Автореферат диссертации канд.техн,наук. М., 1981, 24 с.), включающее последовательно

„«д

ОЭ

со

N

00

о

установленные стабилизаторы с эжекторами, установленными на линиях газа между ступенями и емкостью сбора жидкости,

Недостатком указанного устройства является отсутствие возможности получения, товарного топлива, соответствующего ТУ 39-1215-87, в связи с тем, что не только совокупность аппаратов, входящих в. состав комплексного устройства, не позволяет достичь требуемого результата, но и устройство самих аппаратов (стабилизаторов) не позволяет провести точно процесс дегазации внутри каждой ступени.

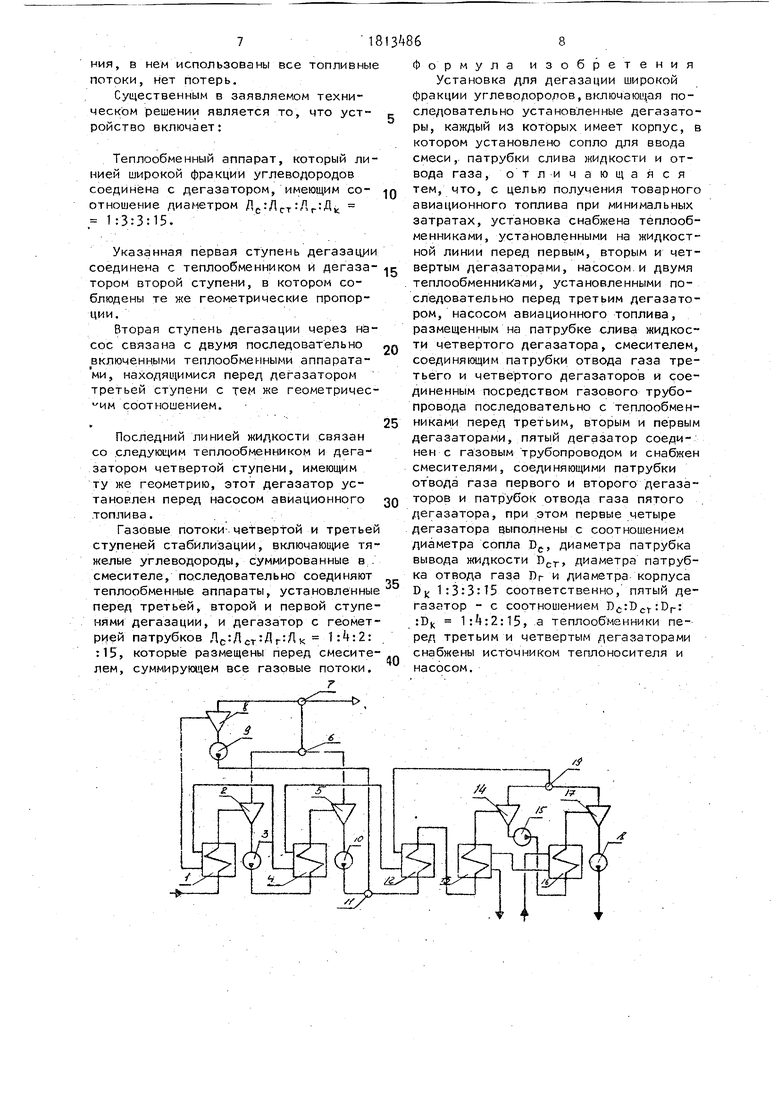

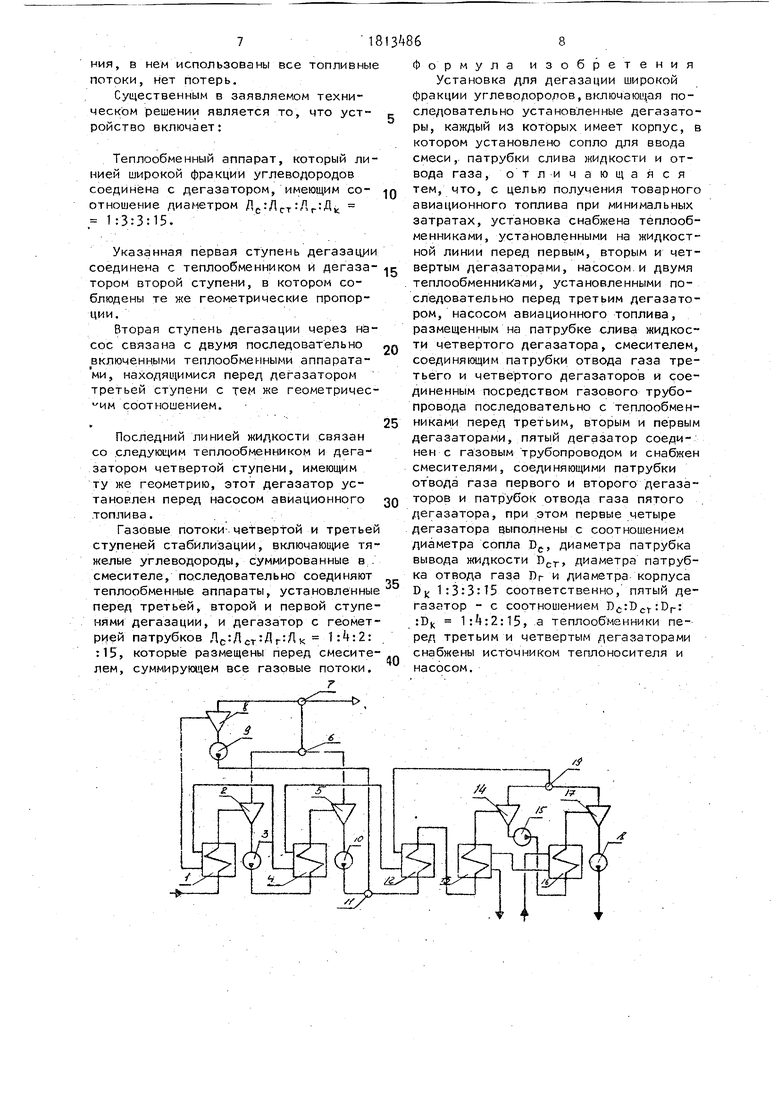

Дегазация широкой фракции в предлагаемой установке осуществляется следующим образом.

теплообменный аппарат 1 (Т-1) по-1 током широкой фракции углеводородов (ИОЛУ) соединен с дегазатором 2 (Д-1), в котором выдерживаются следующие пропорции:

Дс:Лст Дг:Лк 1:3:3:15, где Д.с - диаметр входного сопла для смеси, Деу- диаметр для слива стабильной жидкости, Дг - диаметр для отвода газа, Дц- диаметр корпуса. Дегазатор 2 насосом 3 для жидкой части ШФЛУ соединен с теплообменником k и дегазатором 5 (Д-2), в котором соблюдены те же пропорции.

Дегазаторы 2 и 5 газовыми потоками соединяются со смесителем 6 и смесителем 7, который соединен с дегазатором 8 (Д-5), в котором также соблюдены конструктивные пропорции:

Дк 1:3:3:15.

ДС:ДС1:Л

Дегазатор 8 через насос 9 соединен со смесителем жидкости 11, который V насосом 10 связан с дегазатором 5, а насосом 9 - с дегазатором 8. Смеситель ходкости 11 находится перед по-, следовательно установленными теплообменниками 12 и 13, связанными потоками хсидкости с дегазатором k (Д-3), в котором выдержаны те же геометрические пропорции. Дегазатор И потоком жидкости через насос 15 соединен с последовательно установленными теплообменниками 16 и дегазатором 17 (Д- О , геометрические размеры патрубков которого находятся в следующем ) соответствии:

ЛС:ДСТ:ДГ:Д 1: :2:15.

Q с

0

5

0

5

0

5

0

5

Этот дегазатор потоком хшдкостй связан с насосом готовой продукции 18. Дегазаторы И и 17 газовыми потоками соединены со смесителем 19, а тот в свою очередь, - с теплообменником 12 и далее этим же потоком газа с теплообменными аппаратами kt 1 и дегазатором 8 (Д-5), геометрические пропорции которого Лс:Дст:Дг:Дк 1:3:3:15, и который газовой линией соединен со смесителем 7 и линией товарного газа. Теплообменники 13 и 16 связаны между собой через насос и дополнительный нагреватель потоком греющей воды. ..

Таким образом, поставленная цель достигается путем создания такой последовательности оборудования, которая обеспечивает получение товарного продукта (авиационного топлива) в установке, в состав которой входят дегазаторы с расчетными геометрическими параметрами, обеспечивающими определенный уровень стабилизации (отделение определенных расчетных фракций углеводородов), теплообменные аппараты, в которых использованы внутренние тепловые потоки для нагревания жид-.-. кости до требуемых температур перед каждой ступенью стабилизации, а также смесители, в которых осуществляют соединение легких или тяжелых фракций в зависимости от технологической потребности. . ....

Устройство работает следующим образом.

Широкая фракция углеводородов в количестве ЛбО кг/час с давлением 0,55 МПа при температуре -Й,2°С поступает в теплообменник 1, где ее нагревают до +1°С и направляют в дегазатор 2, из которого насосом 3 в. количестве 50 кг/ч с давлением 0,6 МПа и температурой 0, ее подают в теплообменник h и следующий дегазатор 5, в который жидкость поступает с температурой 25°С. Из этого дегазатора жидкость насосом 10 в количестве 20 кг/ч нагнетают в смеситель 11 и, соединив эту жидкость с жидкостью из дегазатора 8 в количестве 205 кг/ч, ее теперь уже в количестве 625 кг/ч направляют последовательно в теплообменники 12 и 13, которые при последовательном включении . обеспечивают параметры жидкости в : количестве 625 кг/ч с давлениемj 0,6 МПа и температурой 0°С, и снова

дегазируют в аппарате И, из которо- го жидкость в количестве 485 кг/ч с давлением 0,5 МПа и температурой 34,36°С насосом 15 подают в теплооб- i менник 16 и, нагрев Жидкость до 51°С,, снова ее дегазируют, получая на выходе после насоса готовый продукт в количестве 340 кг/ч с температурой 45°С и давлением 0,6 МПа.

Нагрев углеводородной х идкости в теплообменных аппаратах 13 и 16 осуществляют от постороннего источника - нагревателя 19, обеспечивая циркуляцию в контуре с помощью насоса 20. i. .. .

Подогрев жидкости последовательно в теплообменниках 12 Ц, 1 осуществляют нагретым газовым потоком из смесителя 19, а охлажденный газ в количеэффективность при минимальных габар тах и металлоемкости в отличие от всех применяемых в настоящее время устройств для получения двух товарных продуктов - авиационного углево дородного топлива и товарного газа.

Существенные отличия предлагаемо го устройству от известных состоит IQ в использовании такой совокупности аппаратов, с такой геометрией и такой последовательности их размещени которая позволяет при минимальной м таллоемкости и сложности устройства 15 использовать оборудование с очень в . сокои эффективностью, достигая полу чения двух готовых продуктов прямо на промысле.

Именно эта указанная в формуле

стве 285 кг/ч с давлением 0,47 МПа и 20 изобретения совокупность и последо- температурой 18,09°С направляют в де- вательность-оборудования, обеспечигазатор 8, из которого жидкость насосом 9 в количестве 205 кг/ч подают в смеситель 11, а газ из дегазаторов 2 и 5 суммируют в смесителе 6 и 7с газом из дегазатора 8, получая товарный газ в количестве 120 кг/ч с температурой 1б°С и давлением 0,4 МПа,

Собственно процесс разделения жидкой и газообразной фаз осуществляют в дегазаторах при различной температуре, причем в дегазаторах 2, 5, 8, 14 (Д-1, Д-2, Д-5, Д-3) союлюдены следующие геометрические пропорции: . 1:3:3:15, а в дегаза30

торе 17

k

д-Л

геометрические пропорвающая четырехступенчатое последова тельное нагревание до расчетных температур и дегазации отделившихся тя 25 желых фракций в дегазаторах с геомет рией, обеспечивающей отделение определенных фракций, а также смешение легких и тяжелых углеводородов с последующей их повторной дегазацией, позволяет получить два готовых товар ных продукта в любых условиях с мини мальными затратами в малогабаритных и экологически чистых установках.

Предлагаемое устройство позволяет получить углеводородное топливо, соответствующее ТУ 39-1215-37 и товарный газ при минимальных габаритных размерах и конструктивной простоте устройства, что допускает очень широ кое использование этого устройства, размещая его в блок-боксах на нефтяных и газоконденсатных промыслах, а также на ЦПС и других и других объек тах Миннефтегазпрома.

35

ции имеют совсем иной вид: ДС:ДСГ: - 1:4:2:15. Имеющее место отличие в геометрии патрубков обусловлено разницей в плотности обрабатываемых углеводородных смесей, наиболее легкой из которых является смесь, разделяемая в дегазаторе 17 (Д-4). Геометрия этих дегазаторов получена расчетным путем и подтверждена в про- 45 цессе испытаний.

Отличие предлагаемого устройства от известных состоит в использовании высокоэффективных малогабаритных апПредлагаемое устройство позволяет получить углеводородное топливо, соответствующее ТУ 39-1215-37 и товарный газ при минимальных габаритных размерах и конструктивной простоте устройства, что допускает очень широкое использование этого устройства, размещая его в блок-боксах на нефтяных и газоконденсатных промыслах, а также на ЦПС и других и других объек- тах Миннефтегазпрома.

40

Кроме того,.устройство экологически безвредно, так как не имеет факелов или любых тепловых или технологических выбросов в атмосферу. Использование этого устройства позволит из- паратов-дегазаторов с заданным соот- 50вбежать организации факелов на промыс- ветстием геометрии патрубков и корпу- лах, в огне которых ежегодно сгорает са и таким размещением теплообменных до 40000000 м3 газа, и обеспечить по- аппаратов, которое позволило бы обес- лучение двух ценнейших товарных угле- печить утилизацию всех тепловых пото- водородных топлив - авиационного топ- ков для организации направленного на- gg лива (АСКТ), соответствующего ТУ 39- грева широкой фракций углеводородов 1215-37 и товарного газа, пригодного в процессе углубления стабилизации. для дальнего транспорта. Такая совокупность признаков.обеспе- Предлагаемое устройство очень эф чивает очень высокую энергетическую фективно с энергетической точки эреэффективность при минимальных габаритах и металлоемкости в отличие от всех применяемых в настоящее время устройств для получения двух товарных продуктов - авиационного углево- дородного топлива и товарного газа.

Существенные отличия предлагаемо- го устройству от известных состоит Q в использовании такой совокупности аппаратов, с такой геометрией и такой последовательности их размещения, которая позволяет при минимальной металлоемкости и сложности устройства 5 использовать оборудование с очень вы- сокои эффективностью, достигая получения двух готовых продуктов прямо на промысле.

Именно эта указанная в формуле

изобретения совокупность и последо- вательность-оборудования, обеспечи

вающая четырехступенчатое последовательное нагревание до расчетных температур и дегазации отделившихся тя1- желых фракций в дегазаторах с геометрией, обеспечивающей отделение определенных фракций, а также смешение легких и тяжелых углеводородов с последующей их повторной дегазацией, позволяет получить два готовых товарных продукта в любых условиях с минимальными затратами в малогабаритных и экологически чистых установках.

Предлагаемое устройство позволяет получить углеводородное топливо, соответствующее ТУ 39-1215-37 и товарный газ при минимальных габаритных размерах и конструктивной простоте устройства, что допускает очень широкое использование этого устройства, размещая его в блок-боксах на нефтяных и газоконденсатных промыслах, а также на ЦПС и других и других объек- тах Миннефтегазпрома.

имя, в нем использованы все топливные потоки, нет потерь.

Существенным в заявляемом техническом решении является то, что уст- ройство включает:

Теплообменный аппарат, который линией широкой фракции углеводородов соединена с дегазатором, имеющим со- отношение диаметром Де:Дст :Д Г:Д 1:3:3:15.

Указанная первая ступень дегазации соединена с теплообменником и дегаза- тором второй ступени, в котором соблюдены те же геометрические пропорции.

Вторая ступень дегазации через насос связана с двумя последовательно включенными теплообмеиными аппарататретьей ступени с им соотношением.

тем же геометричесПоследний линией жидкости связан со .следующим теплообменником и дега затором четвертой ступени, имеющим ту же геометрию, этот дегазатор установлен перед насосом авиационного топлива.

Газовые потоки- четвертой и третьей ступеней стабилизации, включающие тяжелые углеводороды, суммированные в . смесителе, последовательно соединяют теплообменные аппараты, установленные перед третьей, второй и первой ступенями дегазации, и дегазатор с геометрией патрубков Дс:Дет:Д,.:Д1«; 1:4:2: :15, которые размещены перед смесителем, суммирующем все газовые потоки.

Г Ч

-

п

г

Q

5

0

5

0

Формула изобретения

Установка для дегазации широкой фракции углеволоролов,включающая последовательно установленные дегазаторы, каждый из которых имеет корпус, в котором установлено сопло для ввода смеси,, патрубки слива жидкости и отвода газа, отличающаяся тем, что, с целью получения товарного авиационного топлива при минимальных затратах, установка снабжена теплообменниками, установленными на жидкостной линии перед первым, вторым и четвертым дегазаторами, насосом, и двумя . теплообменниками, установленными последовательно перед третьим дегазатором, насосом авиационного топлива, размещенным на патрубке слива жидкости четвертого дегазатора, смесителем, соединяющим патрубки отвода газа третьего и четвертого дегазаторов и соединенным посредством газового трубопровода последовательно с теплообменниками перед третьим, вторым и первым дегазаторами, пятый дегазатор соединен с газовым трубопроводом и снабжен смесителями, соединяющими патрубки отвода газа первого и второго дегазаторов и патрубок отвода газа пятого дегазатора, при этом первые четыре дегазатора выполнены с соотношением диаметра сопла Dc, диаметра патрубка вывода жидкости Dcr, диаметра патрубка отвода газа Пг и диаметра корпуса DK 1:3:3:15 соответственно, пятый дегазатор - с соотношением Dc:Dcr:Dr: :Dk 1: :2:15, а теплообменники перед третьим и четвертым дегазаторами снабжены источником теплоносителя и насосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645102C2 |

| Способ получения авиационного топлива | 1988 |

|

SU1616952A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2171270C2 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ | 2000 |

|

RU2182035C1 |

| СПОСОБ АБСОРБЦИОННОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645124C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2133931C1 |

| СПОСОБ ПОДГОТОВКИ НЕСТАБИЛЬНОГО УГЛЕВОДОРОДНОГО КОНДЕНСАТА К ТРАНСПОРТИРОВАНИЮ ПО ТРУБОПРОВОДУ В ОДНОФАЗНОМ СОСТОЯНИИ | 1995 |

|

RU2124682C1 |

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2021 |

|

RU2777059C1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ СЫРЬЯ, ПРЕИМУЩЕСТВЕННО НЕФТЯНОГО СЫРЬЯ, И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2006 |

|

RU2310678C1 |

Сущность изобретения: установка содержит последовательно установленные дегазаторы, каждый из которых имеет корпус, в котором установлено сопло для ввода смеси. Установка снабжена теплообменниками, установленными на жидкостной линии перед первым, вторым и четвертым дегазаторами, насосом и двумя теплообменниками, установленными перед третьим дегазатором. На патрубке слива жидкости четвертого дегазатора установлен насос авиационного топлива. Патрубки отвода газа третьего и четвертого дегазаторов соединены со смесителем, соединенным по газу с теплообменника™ ми. Даны соотношения диаметров сопла, патрубков вывода жидкости, патрубков отвода Газа и диаметров корпуса. 1 ил.

| Бахман Г.В | |||

| Применение вихревого эффекта для дегазации сырого конденсата в системе дальнего транспорта | |||

| Автореферат диссертации канд.т.н | |||

| П., 1981, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| , | |||

Авторы

Даты

1993-05-07—Публикация

1990-04-04—Подача