(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки шлицевых валов с прямобочным профилем | 1986 |

|

SU1414529A1 |

| Способ обработки шлицевых валов с прямобочным профилем | 1986 |

|

SU1414528A1 |

| Способ обработки шлицевых валов с прямобочным профилем | 1984 |

|

SU1217594A1 |

| Способ обработки шлицевых валов с прямобочным профилем | 1984 |

|

SU1313600A2 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Способ обработки шлицевых валов с прямобочным профилем | 1989 |

|

SU1701449A1 |

| Шлицевая протяжка | 1990 |

|

SU1745444A1 |

| Прямозубая цилиндрическая передача | 1980 |

|

SU922358A2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОРНЕВИЩ КОРНЕОТПРЫСКОВЫХ СОРНЯКОВ, ПРЕИМУЩЕСТВЕННО КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ, И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2160524C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2009 |

|

RU2491458C2 |

Использование: в металлообработке и инструментальном производстве, при обработке шлицевых валов с прямобочным профилем. Сущность изобретения: обработку шлицевого вала с прямобочным профилем производят прямой инструментальной рейкой, которую перекатывают без скольжения по начальной окружности вала из условия подрезания головки шлицев по эвальвенте и выполнения поднутрения у ножки зуба с образованием рабочего участка профиля шлицев. Радиус развертки эвольвента определяют с учетом величины износа шлицев в период приработки. Определяют максимальное поднутрение ножки зуба в нижней точке рабочего участка профиля шлицев, радиусы к базовым точкам профиля шлицев и размеры фасочных участков. 2 з.п. ф-лы, 1 ил.

Изобретение относится к металлообработке и инструментальному производству и может быть использовано при нарезании шлицевых валов по методу обкатки.

Целью изобретения является расширение возможности применения способа для обработки шлицевых валов, не имеющих припуска на чистовую обработку боковых сторон шлицев.

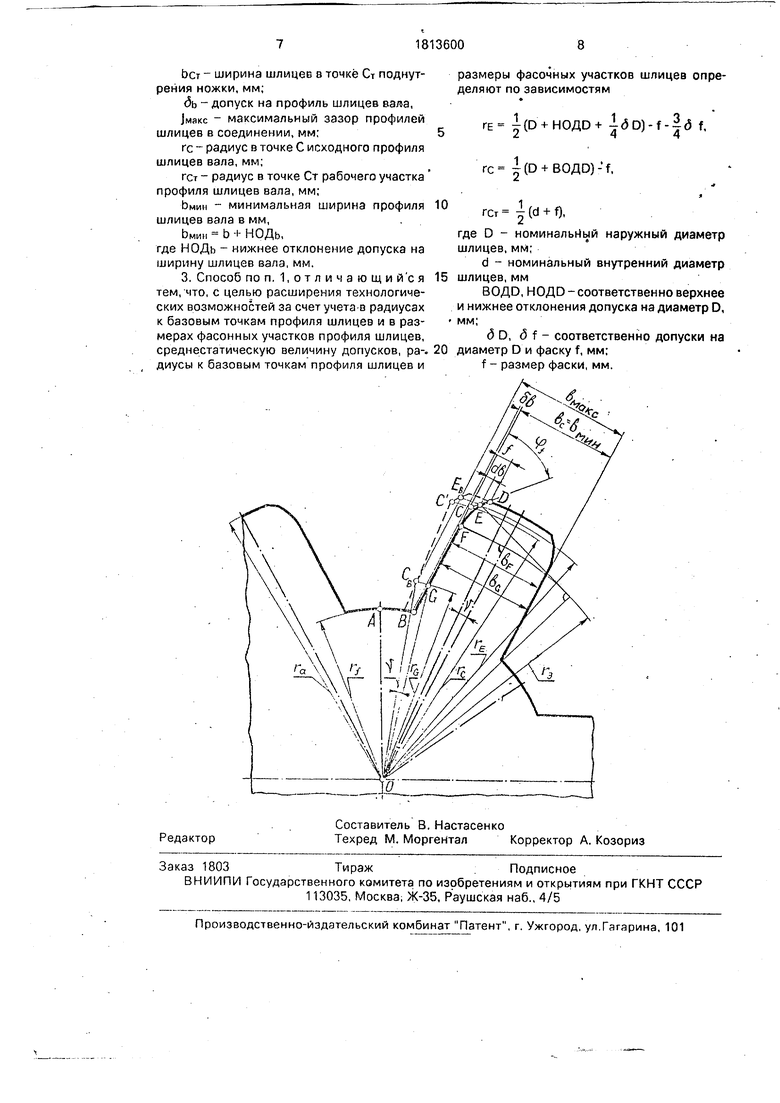

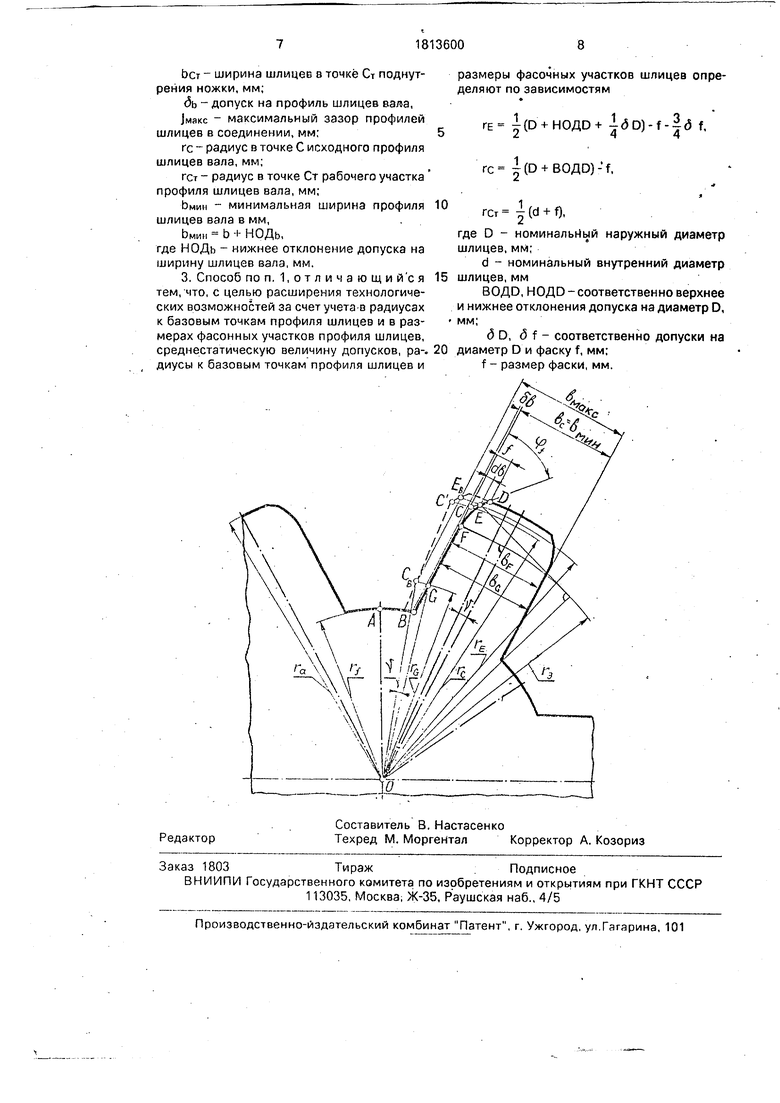

На чертеже дана схема формирования наибольшего подрезания головки шлицев .- вала.

Шлицевой вал с центром в точке О имеет исходный профиль ABCD, который состоит из трех участков: фасочного DC с гарантированным размером фаски f, расположенной под углом ft наклона к боковой стороне СВ; прямобочного бокового участка СВ, дуговогоучастка впадины ВА. Вал имеет радиус окружности выступов га и радиус окружности впадин гг. Шлицы имеют минимальную ширину be Ьмин, с допуском д Ь на ширину шлицев. Шлицевый вал сопрягается с втулкой по рабочей поверхности СвЕв, ограниченной радиусами гс и ГЕ. Наличие зазора из-за разности размеров Ьмин профиля вала и Ьмакс профиля втулки приводят к перекосу на угол V, без которого невозможно полное прилегание рабочих поверхностей вала и втулки, Вершина шлицев С при этом занимает положение С , отклоняясь от радиуса гс на величину С Ев износа в процессе приработки шлицевого соединения, интенсивно протекающего из- за малой площади контакта боковых поверхностей при перекосе и завершающегося полным контактом при совмещении точек G и Св. Головка шлицев выполнена подрезанГг

ной на величину db (Ьмакс - ЬминХ -- - 1).

гс

СО

-л

Сл) О

о о

что уменьшает объем прирабатываемого материала, а для минимизации размеров начальной окружности подрезание выполнено по эвольвенте EF с радиусом развертки эвольвенты гэ, что уменьшает переходные кривые у ножки шлицев

ров be Ьмин. Общая величина подрезания головки шлицевого вала на сторону составляет

db д Ь + (Ьмакс - ЬминХ

гс

гс

-1)

Ьст - ширина шлицев в точке Ст поднутрения ножки, мм;

5ь - допуск на профиль шлицев вала,

макс - максимальный зазор профилей шлицев в соединении, мм;

гс - радиус в точке С исходного профиля шлицев вала, мм;

гст - радиус в точке Ст рабочего участка профиля шлицев вала, мм;

Ьмин - минимальная ширина профиля шлицев вала в мм,

Ьмин b + НОДь,

где НОДь - нижнее отклонение допуска на ширину шлицев вала, мм.

размеры фасочных участков шлицев определяют по зависимостям

5ГЕ Ј(0 + НОДО + ) f, rc-Ј(D + BOflD)-f,

в

10ГЪ-ltd + f),

где D - номинальный наружный диаметр шлицев, мм;

d - номинальный внутренний диаметр 15 шлицев, мм

ВОДО, НОДО-соответственно верхнее и нижнее отклонения допуска на диаметр D, мм;

б D, д f - соответственно допуски на 20 диаметр D и фаску f, мм; f - размер фаски, мм.

| Способ обработки шлицевых валов с прямобочным профилем | 1984 |

|

SU1217594A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-07—Публикация

1990-11-11—Подача