Изобретение относится к области защитных покрытий и может быть использовано для защиты от коррозии стальных труб, по которым транспортируются агрессивные вещества.

Цель изобретения - увеличение производительности и улучшение качества обработки внутренней поверхности металлических труб в технологическом потоке.

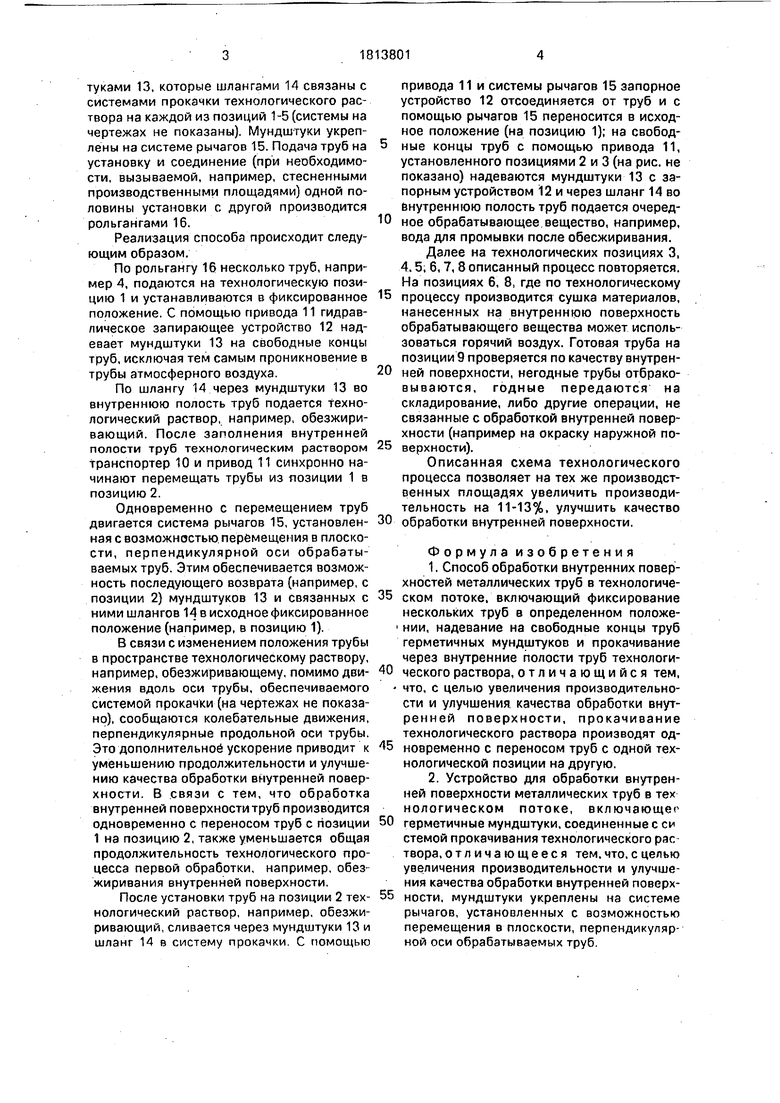

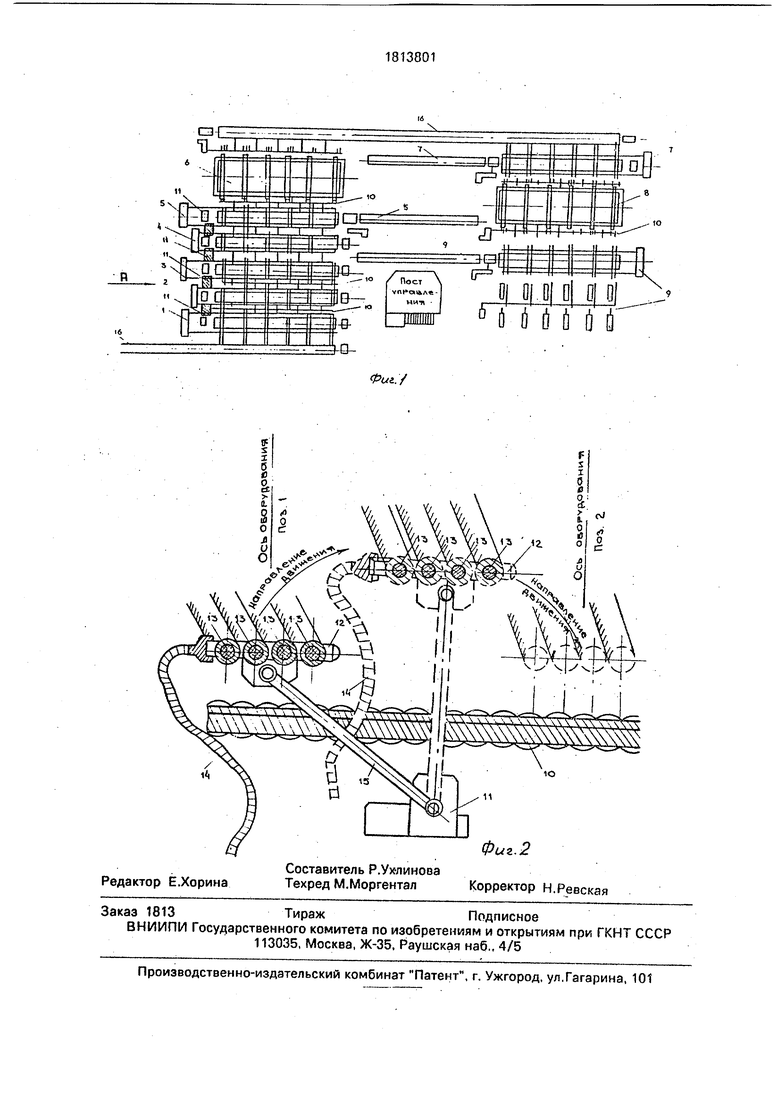

На фиг.1 показано размещение оборудования, на котором реализуется технологический процесс; на фиг,2 - устройство, обеспечивающее установку мундштуков на концы труб, перенос труб с одной технологической позиции на другую, сьем мундштуков и возврат их на исходную позицию (вид А на фиг,1).

Технологический процесс включает в себя операции обезжиривания, промывки, фос- фатирования, промывки, нанесения эпоксидного лака, сушку лака, нанесение эпоксидного порошка, сушку порошка, контроль и отбраковка труб, выполняемые соответственно на позициях 1, 2, 3, 4, 5, 6, 7, 8, 9.

Перенос труб с позиции на позицию производится транспортером 10, при этом на каждую позицию попадают одновременно, например, 4 трубы.

Приводы 11 снабжены гидравлическими запирающими устройствами 12 мундш00

со оэ о

туками 13, которые шлангами 14 связаны с системами прокачки технологического раствора на каждой из позиций 1-5 (системы на чертежах не показаны). Мундштуки укреплены на системе рычагов 15. Подача труб на установку и соединение (при необходимости, вызываемой, например, стесненными производственными площадями) одной половины установки с другой производится рольгангами 16.

Реализация способа происходит следующим образом.

По рольгангу 16 несколько труб, например 4, подаются на технологическую позицию 1 и устанавливаются в фиксированное положение. С помощью привода 11 гидравлическое запирающее устройство 12 надевает мундштуки 13 на свободные концы труб, исключая тем самым проникновение в трубы атмосферного воздуха.

По шлангу 14 через мундштуки 13 во внутреннюю полость труб подается технологический раствор, например, обезжиривающий. После заполнения внутренней полости труб технологическим раствором транспортер 10 и привод 11 синхронно начинают перемещать трубы из яозиции 1 в позицию 2.

Одновременно с перемещением труб двигается система рычагов 15, установленная с возможностью перемещения в плоскости, перпендикулярной оси обрабатываемых труб. Этим обеспечивается возможность последующего возврата (например, с позиции 2) мундштуков 13 и связанных с ними шлангов 14 в исходное фиксированное положение (например, в позицию 1).

В связи с изменением положения трубы в пространстве технологическому раствору, например, обезжиривающему, помимо движения вдоль оси трубы, обеспечиваемого системой прокачки (на чертежах не показано), сообщаются колебательные движения, перпендикулярные продольной оси трубы. Это дополнительное ускорение приводит к уменьшению продолжительности и улучшению качества обработки внутренней поверхности. В связи с тем, что обработка внутренней поверхности труб производится одновременно с переносом труб с позиции 1 на позицию 2, также уменьшается общая продолжительность технологического процесса первой обработки, например, обезжиривания внутренней поверхности.

После установки труб на позиции 2 технологический раствор, например, обезжиривающий, сливается через мундштуки 13 и шланг 14 в систему прокачки. С помощью

привода 11 и системы рычагов 15 запорное устройство 12 отсоединяется от труб и с помощью рычагов 15 переносится в исходное положение (на позицию 1); на свободные концы труб с помощью привода 11, установленного позициями 2 и 3 (на рис. не показано) надеваются мундштуки 13 с запорным устройством 12 и через шланг 14 во Внутреннюю полость труб подается очередное обрабатывающее вещество, например, вода для промывки после обесжиривания.

Далее на технологических позициях 3, 4.5, 6,7, 8 описанный процесс повторяется. На позициях 6, 8, где по технологическому

процессу производится сушка материалов, нанесенных на внутреннюю поверхность обрабатывающего вещества может использоваться горячий воздух. Готовая труба на позиции 9 проверяется по качеству внутренней поверхности, негодные трубы отбраковываются, годные передаются на складирование, либо другие операции, не связанные с обработкой внутренней поверхности (например на окраску наружной поверхности).

Описанная схема технологического процесса позволяет на тех же производственных площадях увеличить производительность на 11-13%, улучшить качество

обработки внутренней поверхности.

Ф о р м у л а и з о б р е те н и я

1. Способ обработки внутренних поверхностей металлических труб в технологиче- ском потоке, включающий фиксирование нескольких труб в определенном положе- 1 нии, надевание на свободные концы труб герметичных мундштуков и прокачивание через внутренние полости труб технологи- ческогораствора,отличающийся тем, - что, с целью увеличения производительности и улучшения качества обработки внутренней поверхности, прокачивание технологического раствора производят од- новременно с переносом труб с одной технологической позиции на другую.

2. Устройство для обработки внутренней поверхности металлических труб в тех нологическом потоке, включающее

герметичные мундштуки, соединенные с си стемой прокачивания технологического рас твора.отл ича ющееся тем,что, с целью увеличения производительности и улучшения качества обработки внутренней поверхности, мундштуки укреплены на системе рычагов, установленных с возможностью перемещения в плоскости, перпендикулярной оси обрабатываемых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ В ТЕХНОЛОГИЧЕСКОМ ПОТОКЕ | 2012 |

|

RU2493922C1 |

| Установка для нанесения гальванических покрытий электронатиранием | 1988 |

|

SU1730205A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ В РУЛОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305721C1 |

| Установка для гальванической обработки | 1983 |

|

SU1073344A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТИ ВНУТРЕННИХ ПОЛОСТЕЙ ВОДООХЛАЖДАЕМЫХ УЗЛОВ И АГРЕГАТОВ СИСТЕМЫ ВОДЯНОГО ОХЛАЖДЕНИЯ ДИЗЕЛЯ ТЕПЛОВОЗА ОТ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2550416C1 |

| Установка для струйной мойки изделий | 1990 |

|

SU1768324A1 |

| СПОСОБ СТРУЙНОГО ТРАВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373304C2 |

| Устройство для электрохимической обработки крупногабаритных деталей | 1990 |

|

SU1754799A1 |

| Установка для струйно-циркуляционной химической обработки изделий | 1984 |

|

SU1233537A1 |

| УСТРОЙСТВО ПЬЕЗОЭЛЕКТРИЧЕСКОЕ ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ АВИАЦИОННЫХ ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ | 2003 |

|

RU2262995C2 |

Сущность изобретения: способ обработки внутренней поверхности металлических труб в технологическом потоке включает фиксирование нескольких труб в определенном положении, надевание на свободные концы труб герметичных мундштуков и прокачивание через внутренние полости труб технологического раствора, которое осуществляют одновременно с переносом труб с одной технологической позиции на другую. Возможность осуществления прокачки технологического раствора одновременно с переносом труб с одной технологической позиции на другую достигается за счет того, что мундштуки укреплены на системе рычагов, установленных с возможностью перемещения в плоскости, перпендикулярной оси обрабатываемых труб. 2 с.п.ф-лы, 2 ил. w Ё

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ ДИАМИНА/ДИКАРБОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2619126C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1993-05-07—Публикация

1990-06-27—Подача