(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕРМОФОРМУЕМЫХ МАТЕРИАЛОВ В ФОРМЕ ЛЕНТЫ ИЛИ ЛИСТА | 1995 |

|

RU2159181C2 |

| СПОСОБ ТЕРМОФОРМОВАНИЯ ПЛАСТИКОВЫХ ТОПЛИВНЫХ БАКОВ ИЗ СДВОЕННЫХ ЛИСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2324593C2 |

| ПЛЕНКА ИЗ ВИНИЛХЛОРИДНОГО ПОЛИМЕРА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2550895C2 |

| Установка для нанесения покрытий на изделия | 1976 |

|

SU698521A3 |

| МАШИНА ДЛЯ УПАКОВКИ В МОДИФИЦИРОВАННОЙ ГАЗОВОЙ СРЕДЕ, СКИН-УПАКОВКИ ИЛИ ВАКУУМНОЙ УПАКОВКИ И СПОСОБ УКАЗАННЫХ УПАКОВОК | 2014 |

|

RU2661837C2 |

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2012 |

|

RU2518621C2 |

| УСТАНОВКА ДЛЯ СТЕРИЛЬНОЙ УПАКОВКИ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2519866C2 |

| СИСТЕМА ХРАНЕНИЯ ПРИСАДКИ К ВЫХЛОПНЫМ ГАЗАМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2600826C2 |

| Установка для изготовления предварительно напряженных бетонных элементов на стенде | 1973 |

|

SU741786A3 |

| ПРОМЫШЛЕННАЯ СИСТЕМА ОЧИСТКИ (ВАРИАНТЫ) | 2011 |

|

RU2568214C2 |

Использование: изготовление крупногабаритных деталей или толстостенных деталей из термопластичной полосы. Сущность изобретения: нагрев участка ленты перед входом в устройство для термоформования осуществляют при перемещении нагревателя с той же скоростью и в том же направлении, что и ленты. В устройстве для осуществления способа средства термофор- муемой ленты установлены на подвижной системе возвратно-поступательного перемещения на стороне, обращенной к каландру. 2 и 6 з.п. ф-лы, 6 ил.

Изобретение относится к области переработки синтетического материала в изделия.

Целью изобретения является получение крупногабаритных или толстостенных деталей из непрерывно экструдируемой полосы..

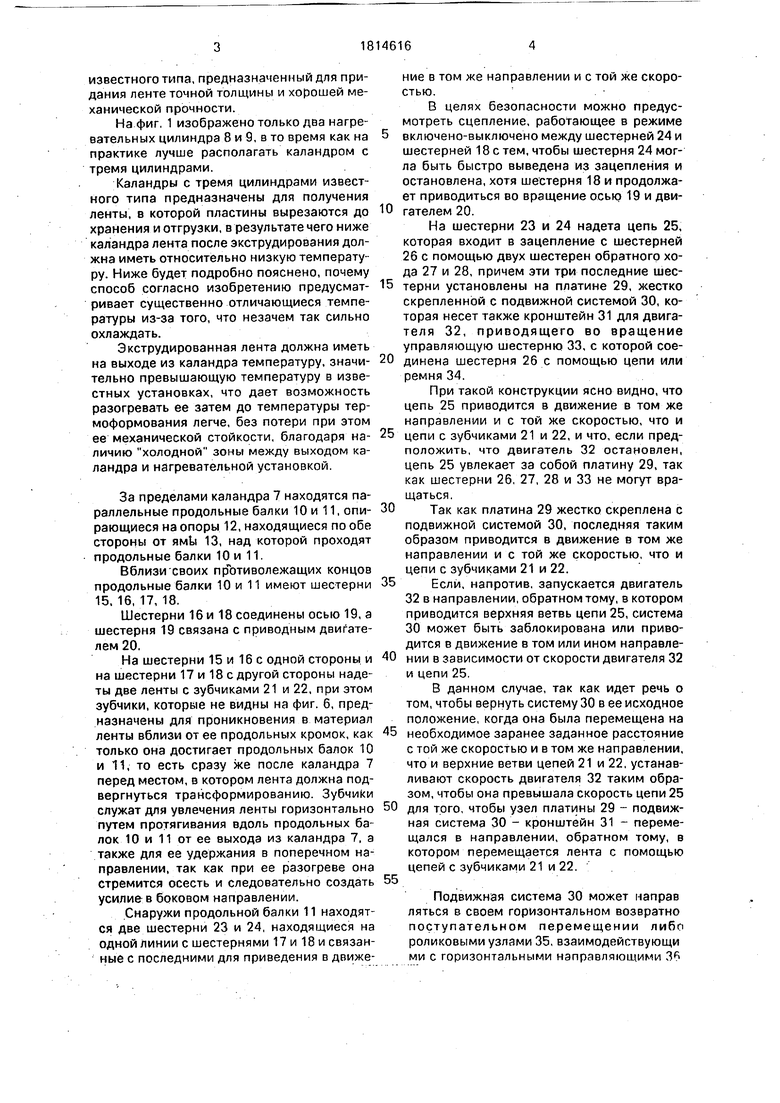

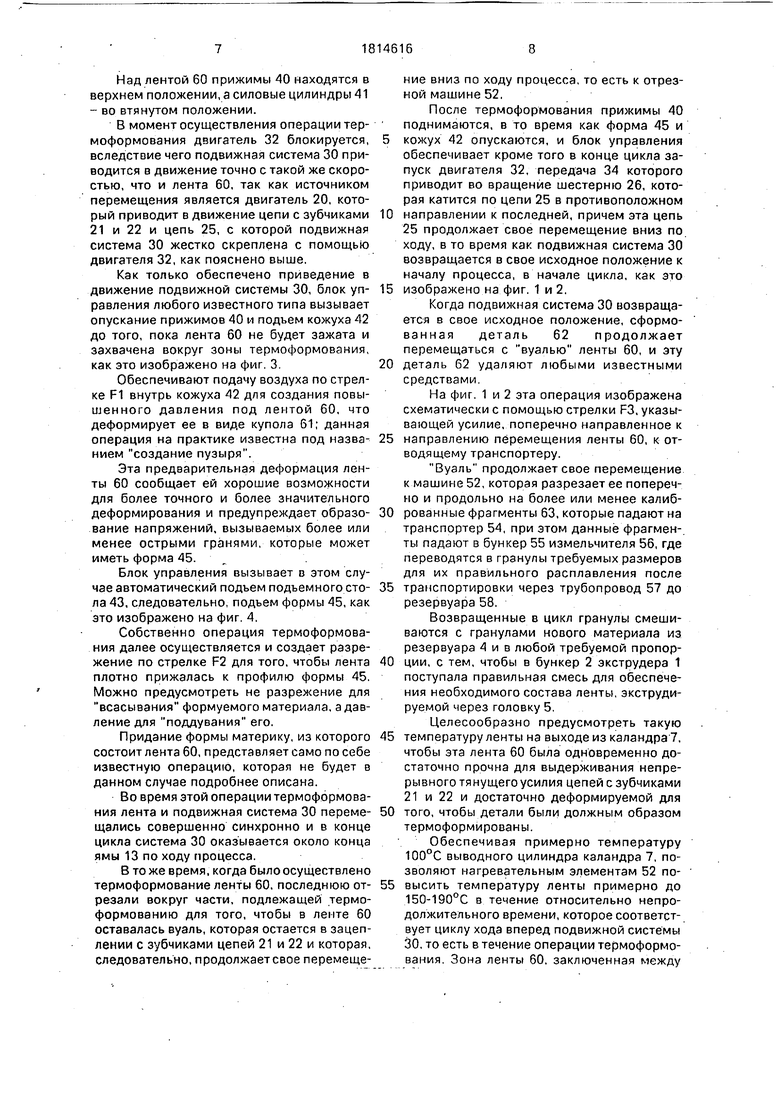

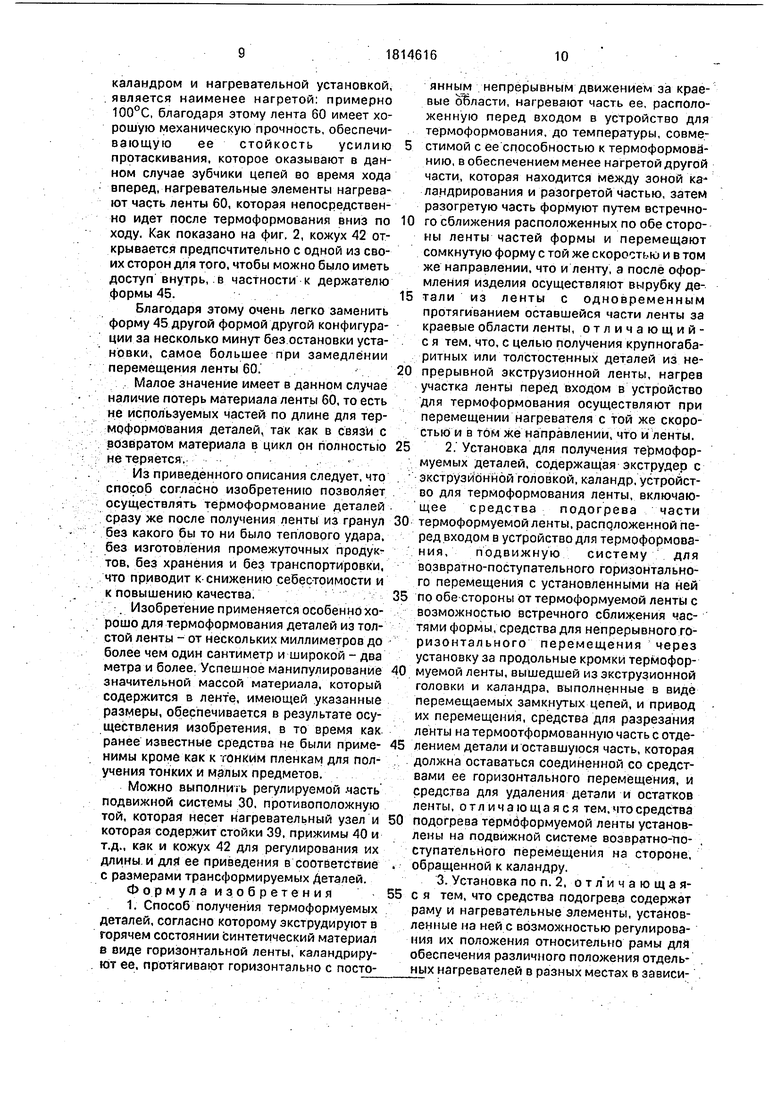

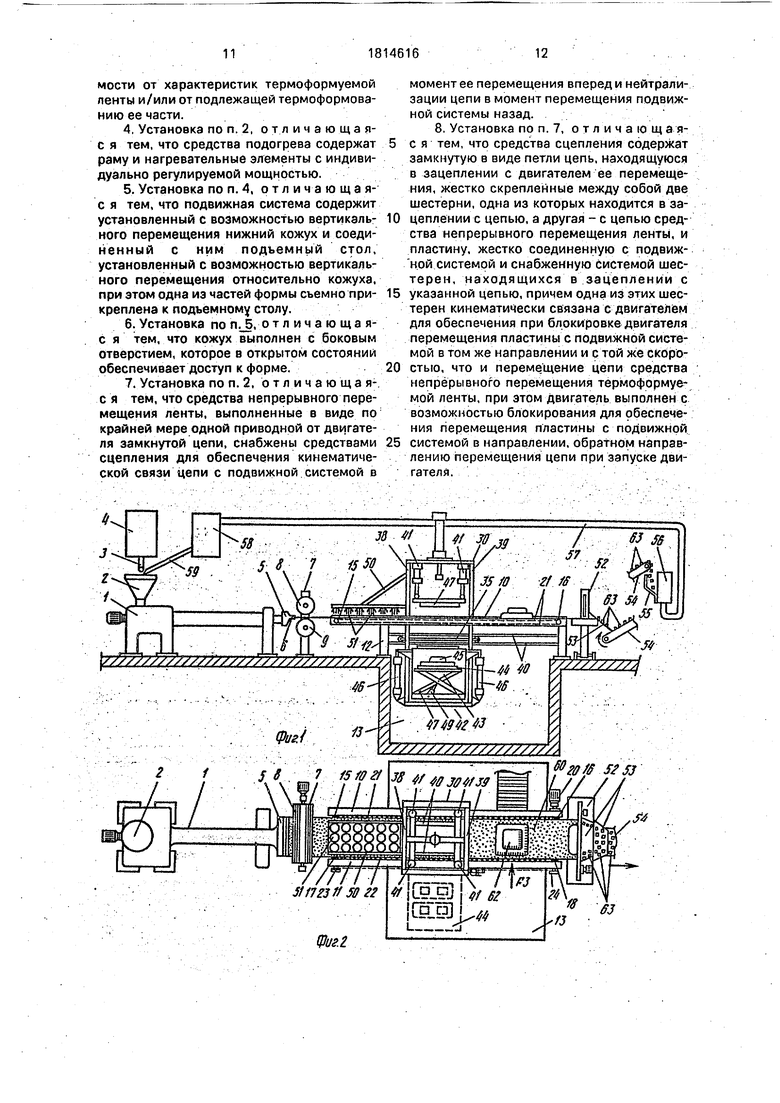

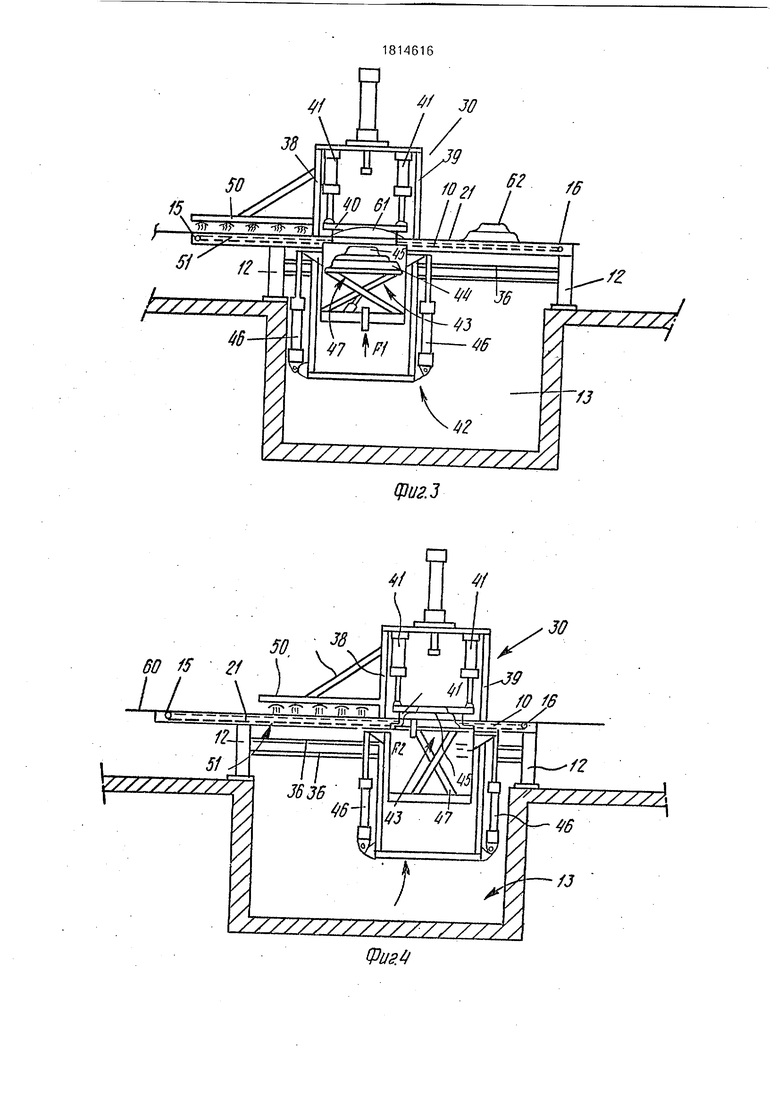

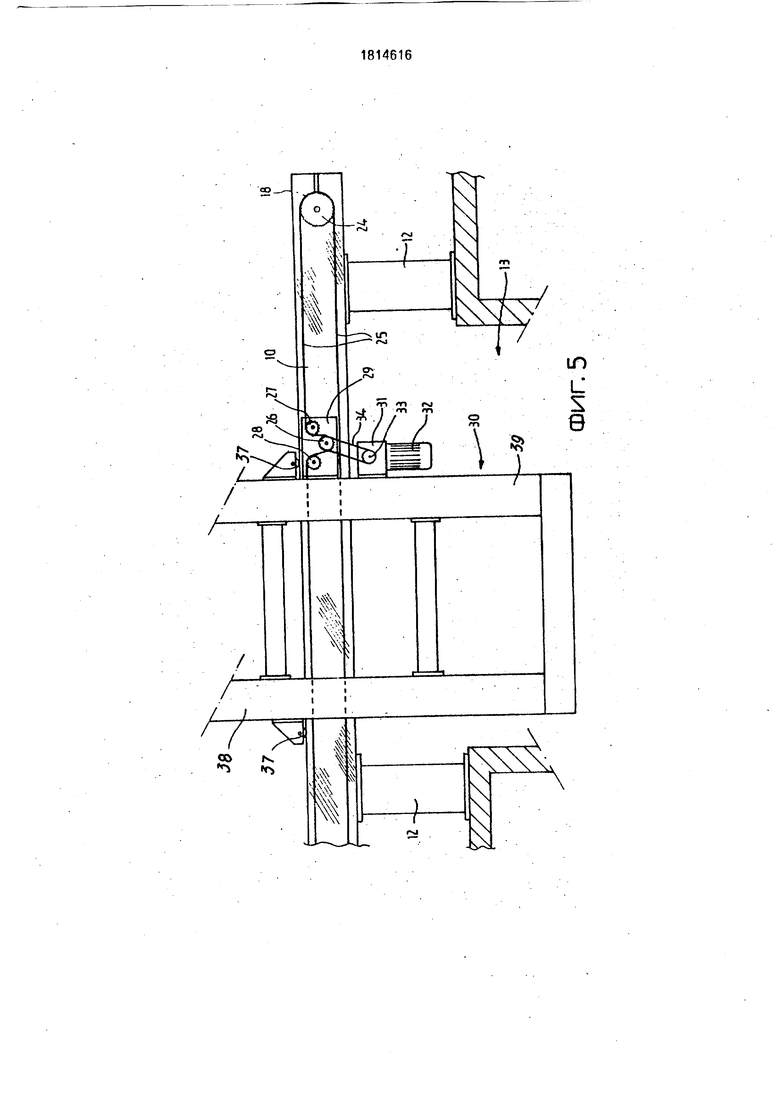

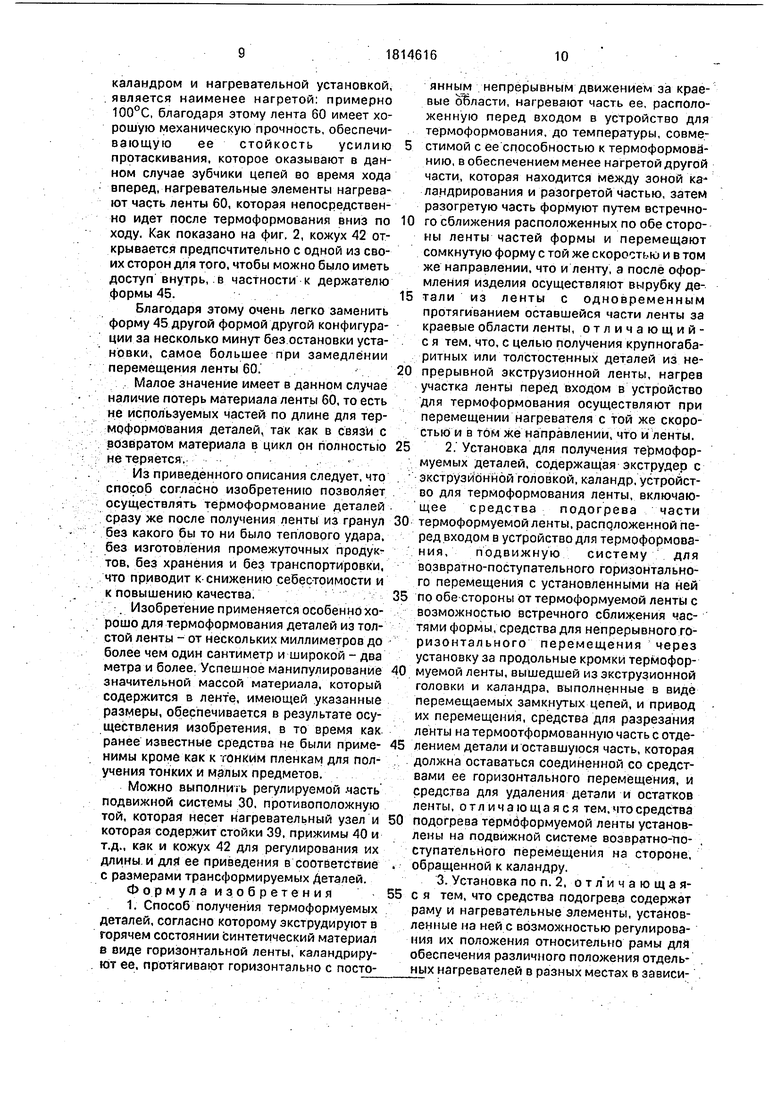

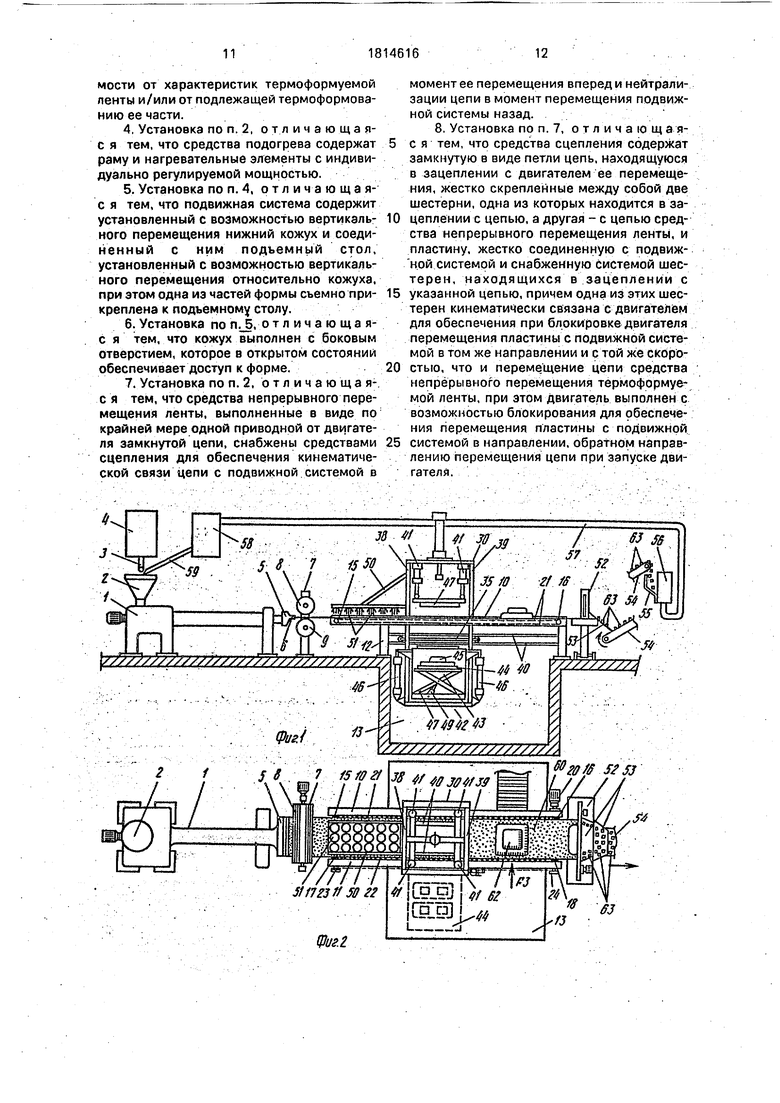

На фиг. 1 изображен продольный схематический вид с частичным разрезом, на котором изображено устройство согласно изобретению; на фиг. 2 - схематичный вид в плане устроила согласно изобретению; на фиг, Зи4-двачастичныхсхемэтичных вида, изображающих оба крайних положения подвижной системы, несущей форму, действующей согласно способу по изобретению, и установку для подогрева; на фиг. 5 - частичный схематичный вид, изображающий вариант осуществления изобретения.

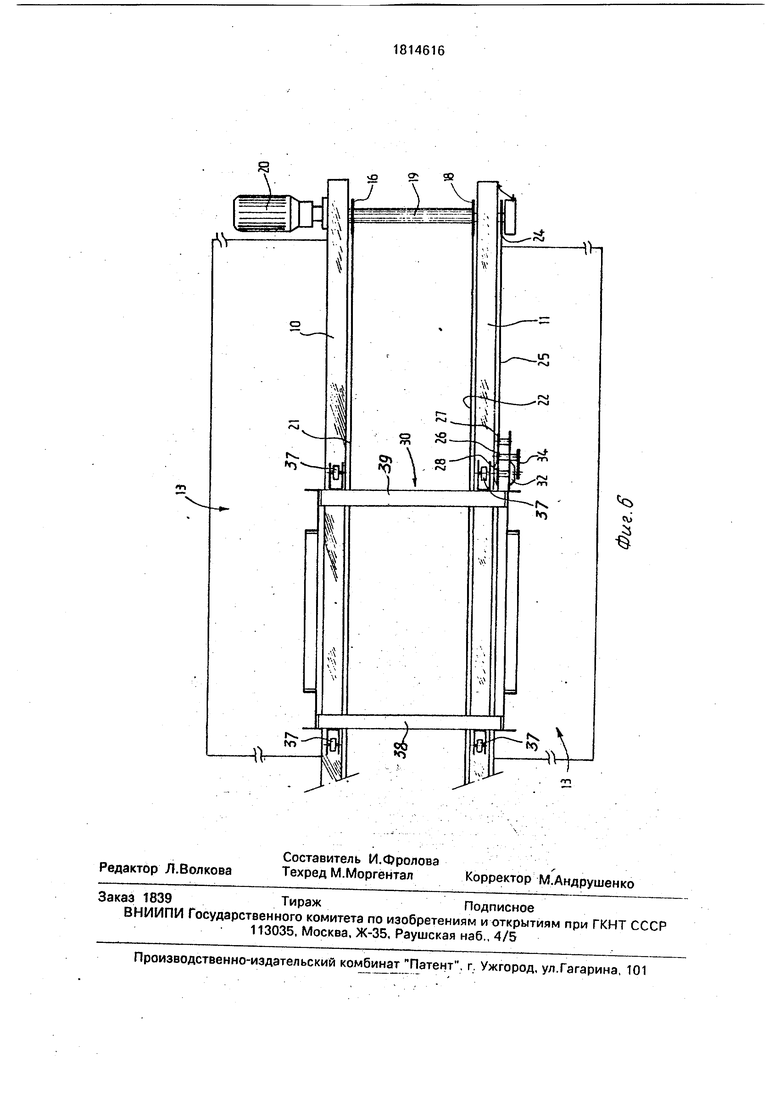

позволяющий обеспечить перемещение вперед и назад подвижной системы в координации с перемещением подлежащей термоформованию ленты; на фиг. 6 - частичный схематический вид в плане, на котором изображен тот же вариант осуществления.

Установка согласно изобретению содержит экструдер 1, в бункер которой 2 поступают через распределительную воронку 3 гранулы, находящиеся в распределительном резервуаре 4.

Экструдер 1 любого известного типа. Он соединен с экструзионной головкой 5, отверстие 6 которой имеет ширину и высоту, соответствующие ширине и толщине ленты, которая должна быть экструдироэана.

Сразу по ходу за экструзионной головкой 5 находится каландр 7 также любого

СО

«яА

Os

О

00

известного типа, предназначенный для придания ленте точной толщины и хорошей механической прочности.

На фиг, 1 изображено только два нагревательных цилиндра 8 и 9, в то время как на практике лучше располагать каландром с тремя цилиндрами.

Каландры с тремя цилиндрами известного типа предназначены для получения ленты, в которой пластины вырезаются до хранения и отгрузки, в результате чего ниже каландра лента после экструдирования должна иметь относительно низкую температуру. Ниже будет подробно пояснено, почему способ согласно изобретению предусматривает существенно отличающиеся температуры из-за того, что незачем так сильно охлаждать.

Экструдированная лента должна иметь на выходе из каландра температуру, значительно превышающую температуру в известных установках, что дает возможность разогревать ее затем до температуры термоформования легче, без потери при этом ее механической стойкости, благодаря наличию холодной зоны между выходом каландра и нагревательной установкой.

За пределами каландра 7 находятся параллельные продольные балки 10 и 11, опирающиеся на опоры 12, находящиеся по обе стороны от ямы 13, над которой проходят продольные балки 10 и 11.

Вблизи своих прЪтиволежащих концов продольные балки 10 и 11 имеют шестерни 15, 16, 17, 18.

Шестерни 16 и 18 соединены осью 19, а шестерня 19 связана с приводным двигателем 20,

На шестерни 15 и 16 с одной стороны и на шестерни 17 и 18 с другой стороны надеты две ленты с зубчиками 21 и 22, при этом зубчики, которые не видны на фиг. 6, предназначены для проникновения в материал ленты вблизи от ее продольных кромок, как только она достигает продольных балок 10 и 11, то есть сразу же после каландра 7 перед местом, в котором лента должна подвергнуться трансформированию. Зубчики служат для увлечения ленты горизонтально путем протягивания вдоль продольных балок 10 и 11 от ее выхода из каландра 7, а также для ее удержания в поперечном направлении, так как при ее разогреве она стремится осесть и следовательно создать усилие в боковом направлении.

Снаружи продольной балки 11 находятся две шестерни 23 и 24, находящиеся на одной линии с шестернями 17 и 18 и связанные с последними для приведения в движение в том же направлении и с той же скоростью. .

В целях безопасности можно предусмотреть сцепление, работающее в режиме

включено-выключено между шестерней 24 и шестерней 18 с тем, чтобы шестерня 24 могла быть быстро выведена из зацепления и остановлена, хотя шестерня 18 и продолжает приводиться во вращение осью 19 и двигателем 20.

На шестерни 23 и 24 надета цепь 25, которая входит в зацепление с шестерней 26 с помощью двух шестерен обратного хода 27 и 28, причем эти три последние шес5 терни установлены на платине 29, жестко скрепленной с подвижной системой 30, которая несет также кронштейн 31 для двигателя 32, приводящего во вращение управляющую шестерню 33, с которой сое0 динена шестерня 26 с помощью цепи или ремня 34.

При такой конструкции ясно видно, что цепь 25 приводится в движение в том же направлении и с той же скоростью, что и

5 цепи с зубчиками 21 и 22, и что, если предположить, что двигатель 32 остановлен, цепь 25 увлекает за собой платину 29, так как шестерни 26, 27, 28 и 33 не могут вращаться.

0 Так как платина 29 жестко скреплена с подвижной системой 30, последняя таким образом приводится в движение в том же направлении и с той же скоростью, что и цепи с зубчиками 21 и 22.

5 Если, напротив, запускается двигатель 32 в направлении, обратном тому, в котором приводится верхняя ветвь цепи 25, система 30 может быть заблокирована или приводится в движение в том или ином направле0 нии в зависимости от скорости двигателя 32 и цепи 25.

В данном случае, так как идет речь о том, чтобы вернуть систему 30 в ее исходное положение, когда она была перемещена на

5 необходимое заранее заданное расстояние с той же скоростью и в том же направлении, что и верхние ветви цепей 21 и 22, устанавливают скорость двигателя 32 таким образом, чтобы она превышала скорость цепи 25

0 для того, чтобы узел платины 29 - подвижная система 30 - кронштейн 31 - перемещался в направлении, обратном тому, в котором перемещается лента с помощью цепей с зубчиками 21 и 22.

5

Подвижная система 30 может направ ляться в своем горизонтальном возвратно поступательном перемещении либо роликовыми узлами 35, взаимодействующи ми с горизонтальными направляющими 36

либо роликами 37, катящимися по продольным балкам 10 и 11.

Подвижная система 30 имеет боковые стойки 38 и 39, которые проходят снаружи продольных балок 10 и 11 для того, чтобы отпрессованная лента могла пройти через подвижную систему 30.

Последняя включает в себя два узла, расположенных соответственно выше и ниже плоскости, в которой должна находиться лента.

Верхняя часть имеет прижимы 40 известного типа, которые установлены подвижно по отношению к подвижной системе 30 с помощью силовых цилиндров 41.

Нижняя часть подвижной системы 30 имеет кожух 42, в котором находится подъемный стол 43, несущий основание 44 для формы 45 необходимой конфигурации для термотрансформирования ленты.

Кожух может быть поднят или опущен благодаря силовым цилиндрам 46 независимо от подъемного стола, который сам может перемещаться вертикально с помощью крестовин 47, связанных с одним или несколькими силовыми цилиндрами 49.

С помощью этих устройств кожух 42 может быть поднят в сторону горизонтальной плоскости, в которой проходит лента, в зависимости от конфигурации формы, которая может быть с выпуклостями, с вогнутостями или смешанной, то есть иметь выпуклости над плоскостью только ленты или вогнутости ниже этой самой плоскости или одновременно выпуклости и вогнутости по обеим сторонам этой плоскости.

Необходимо, кроме того, предусмотреть случай, когда лента могла бы иметь прогиб из-за своего веса и из-за расстояния, разделяющего обе цепи с зубчиками 21 и 22. С целью предупреждения чрезмерных натяжений целесообразно придать цепям 21 и 22 возможность перемещения в боковом направлении.

Таким образом, во всех случаях лента может перемещаться свободно.

На стороне подвижной системы 30, которая находится ближе всего к каландру 7, находится нагревательный узел, который содержит раму 50, опирающуюся на распорки и служащую опорой для нагревательных элементов 51, прикрепленных с возможностью снятия к раме 50 с целью обеспечения возможности регулировать их положение.

Нагревательные элементы 51 простираются на часть ленты, расположенную выше по ходу установки термоформования и соответствующую тому, что требуется для термоформования. Кроме того, в зависимости от конфигурации формы 45 и/или в зависимости от характеристик ленты можно расположить нагревательные элементы 51 иным образом, чтобы они нагревали в большей или меньшей степени определенные зоны с 5 целью облегчения деформирования ленты во время термоформования.

По той же самой причине нагревательные элементы 51 могут регулироваться каждый отдельно, чтобы они излучали тепла

0 больше или меньше. Таким образом, можно, например, нагреть ленту более интенсивно в ее части, близкой к системе 30, чем в ее удаленной части, так как последняя находится ближе, чем первая, к калэндру 7 и

5 более горяча, следовательно, у нее было меньше времени для остывания.

С другой стороны ямы 13 по отношению к каландру 7 находится машина 52, предназначенная для отрезания и измельчения лен0 ты, которая остается после термоформования и удаления отформованных деталей.

Машина 52 может быть типа ножниц или измельчителя и производит относитель5 но крупные фрагменты, которые удаляются по наклонной плоскости 53 и падают на подъемный транспортер 54, доходящий до верха воронки 55 размалывателя 56.

Размалыватель 56 выдает продукт в

0 один или несколько резервуаров, которые в данном случае не изображены с целью упрощения изложения, изображен исключительно трубопровод 57, подведенный к буферному резервуару 58, снабженному

5 лотком 59. выходящим над загрузочным бункером 2 экструдера 1.

Осуществление способа поясняется на примере работы устройства.

На выходе из каландра 7 прессованная

0 лента 60 поддерживается при более высокой температуре, чем та, которая обычно применяется и которая должна быть оптимальной с точки зрения механической прочности, требующей относительно низкую

5 температуру, и с точки зрения необходимости экономить затраты энергии нагревательными элементами 51, необходимыми для повышения температуры ленты 60 в момент ее термоформования.

0 В положении, изображенном на фиг. 1, подвижная система 30 находится в крайнем . положении выше по ходу, то есть как можно ближе к каландру 7, и лента 60, которая была разогрета нагревательными элементами 51,

5 протягивается с помощью зубчиков цепей 21 и 22 для того, чтобы ее наиболее нагретая часть находилась над формой 45. Последняя находится в нижнем положении, то есть подъемный стол 43 опущен вместе с кожухом 42.

Над лентой 60 прижимы 40 находятся в верхнем положении, а силовые цилиндры 41 - во втянутом положении.

В момент осуществления операции термоформования двигатель 32 блокируется, вследствие чего подвижная система 30 приводится в движение точно с такой же скоростью, что и лента 60, так как источником перемещения является двигатель 20, который приводит в движение цепи с зубчиками 21 и 22 и цепь 25, с которой подвижная система 30 жестко скреплена с помощью двигателя 32, как пояснено выше.

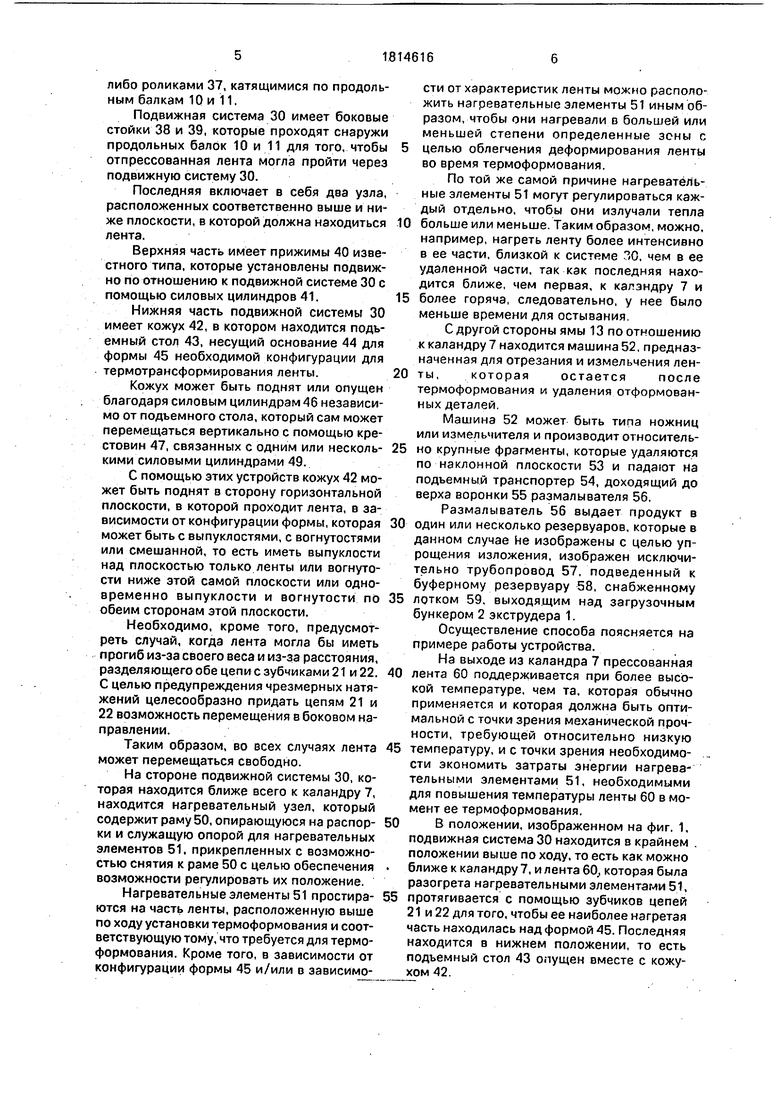

Как только обеспечено приведение в движение подвижной системы 30, блок управления любого известного типа вызывает опускание прижимов 40 и подъем кожуха 42 до того, пока лента 60 не будет зажата и захвачена вокруг зоны термоформования, как это изображено на фиг. 3.

Обеспечивают подачу воздуха по стрелке F1 внутрь кожуха 42 для создания повышенного давления под лентой 60, что деформирует ее в виде купола 61; данная операция на практике известна под названием создание пузыря.

Эта предварительная деформация ленты 60 сообщает ей хорошие возможности для более точного и более значительного деформирования и предупреждает образование напряжений, вызываемых более или менее острыми гранями, которые может иметь форма 45.

Блок управления вызывает в этом случае автоматический подъем подъемного стола 43, следовательно, подъем формы 45, как это изображено на фиг. 4.

Собственно операция термоформования далее осуществляется и создает разрежение по стрелке F2 для того, чтобы лента плотно прижалась к профилю формы 45. Можно предусмотреть не разрежение для всасывания формуемого материала, а давление для поддувания его.

Придание формы материку, из которого состоит лента 60, представляет само по себе известную операцию, которая не будет в данном случае подробнее описана.

Во время этой операции термоформования лента и подвижная система 30 перемещались совершенно синхронно и в конце цикла система 30 оказывается около конца ямы 13 по ходу процесса.

В то же время, когда было осуществлено термоформование ленты 60, последнюю отрезали вокруг части, подлежащей термоформованию для того, чтобы в ленте 60 оставалась вуаль, которая остается в зацеплении с зубчиками цепей 21 и 22 и которая, следовательно, продолжает свое перемещение вниз по ходу процесса, то есть к отрезной машине 52,

После термоформования прижимы 40 поднимаются, в то время как форма 45 и

кожух 42 опускаются, и блок управления обеспечивает кроме того в конце цикла запуск двигателя 32, передача 34 которого приводит во вращение шестерню 26, которая катится по цепи 25 в противоположном

0 направлении к последней, причем эта цепь 25 продолжает свое перемещение вниз по ходу, в то время как подвижная система 30 возвращается в свое исходное положение к началу процесса, в начале цикла, как это

5 изображено на фиг. 1 и 2.

Когда подвижная система 30 возвращается в свое исходное положение, сформованная деталь 62 продолжает перемещаться с вуалью ленты 60, и эту

0 деталь 62 удаляют любыми известными средствами.

На фиг. 1 и 2 эта операция изображена схематически с помощью стрелки F3, указывающей усилие, поперечно направленное к

5 направлению перемещения ленты 60, к отводящему транспортеру.

Вуаль продолжает свое перемещение к машине 52, которая разрезает ее поперечно и продольно на более или менее калиб0 рованные фрагменты 63, которые падают на транспортер 54, при этом данные фрагмен-. ты падают в бункер 55 измельчителя 56, где переводятся в гранулы требуемых размеров для их правильного расплавления после

5 транспортировки через трубопровод 57 до резервуара 58.

Возвращенные в цикл гранулы смешиваются с гранулами нового материала из резервуара 4 и в любой требуемой пропор0 ции, с тем, чтобы в бункер 2 экструдера 1 поступала правильная смесь для обеспечения необходимого состава ленты, экструди- руемой через головку 5.

Целесообразно предусмотреть такую

5 температуру ленты на выходе из каландра7, чтобы эта лента 60 была одновременно достаточно прочна для выдерживания непрерывного тянущего усилия цепей с зубчиками 21 и 22 и достаточно деформируемой для

0 того, чтобы детали были должным образом термоформированы.

Обеспечивая примерно температуру 100°С выводного цилиндра каландра 7, позволяют нагревательным элементам 52 по5 высить температуру ленты примерно до 150-190°С в течение относительно непродолжительного времени, которое соответствует циклу хода вперед подвижной системы 30, то есть в течение операции термоформования. Зона ленты 60, заключенная между

каландром и нагревательной установкой, является наименее нагретой: примерно 100°С, благодаря этому лента 60 имеет хорошую механическую прочность, обеспечивающую ее стойкость усилию протаскивания, которое оказывают в данном случае зубчики цепей во время хода вперед, нагревательные элементы нагревают часть ленты 60, которая непосредственно идет после термоформования вниз по ходу. Как показано на фиг, 2, кожух 42 открывается предпочтительно с одной из своих сторон для того, чтобы можно было иметь доступ внутрь, в частности к держателю формы 45.

Благодаря этому очень легко заменить форму 45 другой формой другой конфигурации за несколько минут без остановки установки, самое большее при замедлении перемещения ленты 60.

Малое значение имеет в данном случае наличие потерь материала ленты 60, то есть не используемых частей по длине для термоформования деталей, так как в связи с возвратом материала в цикл он полностью не теряется..

Из приведенного описания следует, что способ согласно изобретению позволяет осуществлять тёрмоформование деталей сразу же после получения ленты из гранул без какого бы то ни было теплового удара, без изготовления промежуточных продуктов, без хранения и без транспортировки, что приводит к снижению себестоимости и к повышению качества.

. Изобретение применяется особенно хорошо для термоформования деталей из толстой ленты -от нескольких миллиметров до более чем один сантиметр и широкой - два метра и более. Успешное манипулирование значительной массой материала, который содержится в ленте, имеющей указанные размеры, обеспечивается в результате осуществления изобретения, в то время как ранее известные средства не были применимы кроме как к тонким пленкам для получения тонких и малых предметов.

Можно выполнить регулируемой -часть подвижной системы 30, противоположную той, которая несет нагревательный узел и которая содержит стойки 39, прижимы 40 и т.д., как и кожух 42 для регулирования их длины, и дл$ ее приведения в соответствие с размерами трансформируемых Деталей.

Фор мула изобретения

2, Установка для получения термоформуемых деталей, содержащая экструдер с экструзйоннбй головкой, каландр, устройство для термрформования ленты, включающее средства подогрева части

термоформуемой ленты, расположенной перед входом в устройство для термоформования, подвижную систему для возвратно-поступательного горизонтального перемещения с установленными на ней

по обе стороны от термоформуемой ленты с возможностью встречного сближения частями формы, средства для непрерывного горизонтального перемещения через установку за продольные кромки термоформуемой ленты, вышедшей из экструзионной головки и каландра, выполненные в виде перемещаемых замкнутых цепей, и привод их перемещения, средства для разрезания ленты на термоотформованную часть с отделением детали и оставшуюся часть, которая

должна оставаться соединенной со средствами ее горизонтального перемещения, и средства для удаления детали и остатков ленты, отличающаяся тем. что средства

подогрева термбформуемой ленты установлены на подвижной системе возвратно-по- ступательйого перемещения на стороне,

обращенной к каландру.

момент ее перемещения вперед и нейтрализации цепи в момент перемещения подвижной системы назад.

указанной цепью, причем одна из этих шестерен кинематически связана с двигателем для обеспечения при блокировке двигателя перемещения пластины с подвижной системой в том же направлении и с той же скоростыо, что и перемещение цепи средства непрерывного перемещения термоформуемой ленты, при этом двигатель выполнен с возможностью блокирования для обеспечения перемещения пластины с подвижной

системой в направлении, обратном направлению перемещения цепи при запуске двигатели.

12

25

24

-12

00

-IX

0

OS

Шиг.5

| Устройство для обработки почвы в рядах многолетних насаждений | 1985 |

|

SU1436900A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство управления прессом для тиснения и перфорации деталей из кожи | 1987 |

|

SU1549532A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент США № 3562859, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Завгородний В..К | |||

| Механизация и.автоматизация переработки пластических масс, М.: Машиностроение, 1964, с | |||

| Электрическая лампа накаливания с двумя нитями | 1923 |

|

SU406A1 |

| Приспособление для картограмм | 1921 |

|

SU247A1 |

Авторы

Даты

1993-05-07—Публикация

1986-09-10—Подача