Изобретение относится к измерению сил резания и может быть использовано на металлорежущих станках при обработке металлов и других материалов.

Цель изобретения - повышение точности определения силы резания.

Сущность способа заключается в следующем. Известно, что момент сопротивления, создаваемый на валу главного двигателя, пропорционален силе резания

Мс « R PZ

0)

где Мс - момент сопротивления;

2 - сила резания;

R - радиус резания;

а коэффициент, зависящий от геометрии режущего инструмента. Момент, создаваемый на валу двигателя главного движения при изменяющейся скорости вращения имеет две составляющие - статическую и динамическую, и в свою очередь зависит от величины тока главного двигателя

Мдв Мет + Мдин ,(2)

Мдг, kl 1тек

(3)

где Мдв - момент, создаваемый двигателем;

Мет - статическая составляющая момента;

Мдин динамическая составляющая момента;

. .тек текущее значение тока главного двигателя;

ki - конструктивный коэффициент двигателя.

Величина динамической составляющей момента двигателя зависит от момента инерции вращающихся частей привода главного движения в том числе и обрабатываемой детали, приведенных к валу двигателя, и от изменения скорости вращения двигателя.

ел

с

со

S з

М

дин

J

da) Ж

(4)

где J момент инерции вращающихся частей главного привода, приведенный к валу двигателя;, .

cico

-ту - производная скорости вращения

двигателя.

Реальное значение момента инерции в данном-способе определяется при запуске двигателя вычислительного устройства, до начала процесса резания по выражению

I - ki (1те.к1 7 lxx) J

(5)

где 1хх - установившееся значение тока двигателя в режиме холостого

(тек - величина тока главного двигателя, при разгоне двигателя, в момент измерения;

6ш

dt

- производная скорости вращения

двигателя в момент измерения,

Момент сопротивления, создаваемый силой резания, идентифицируется током главного двигателя, освобожденным от динамической составляющей и статической составляющей холостого хода, Момент сопротивления, создаваемый силой резания и статическая составляющая момента двигателя связаны выражением

Мет Мхх + С Мс ,

Мхх ki Ixx .

(6)

(7)

где Мхх - момент холостого хода привода главного движения;

с - коэффициент приведения момента сопротивления к валу двигателя. Подставим в формулу (2) значения выражений (1), (3), (4), (&}, (7) и получим

ki Тек ki Ixx + cR а Р2 ч- J

dco

Ж

(8)

Согласно уравнения (8) определяется зависимость значения силы резания от текущей величины тока и скорости вращения главного двигателя

ki nJ

R Стек Ixx --к) ,

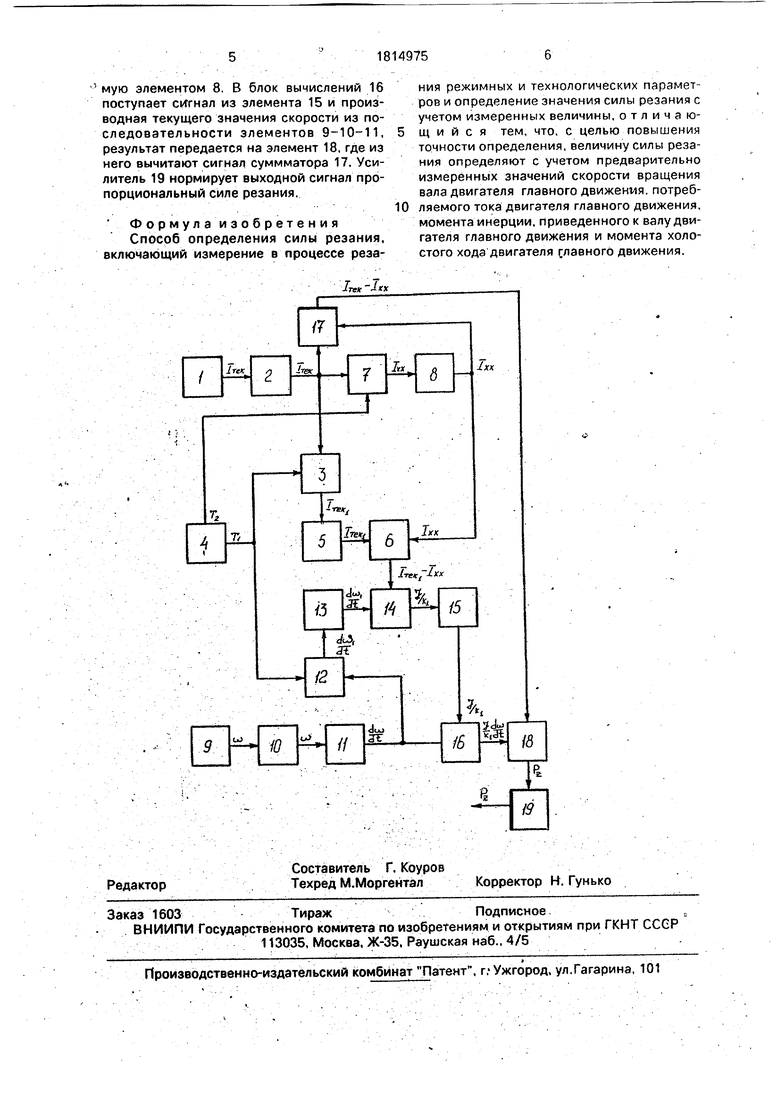

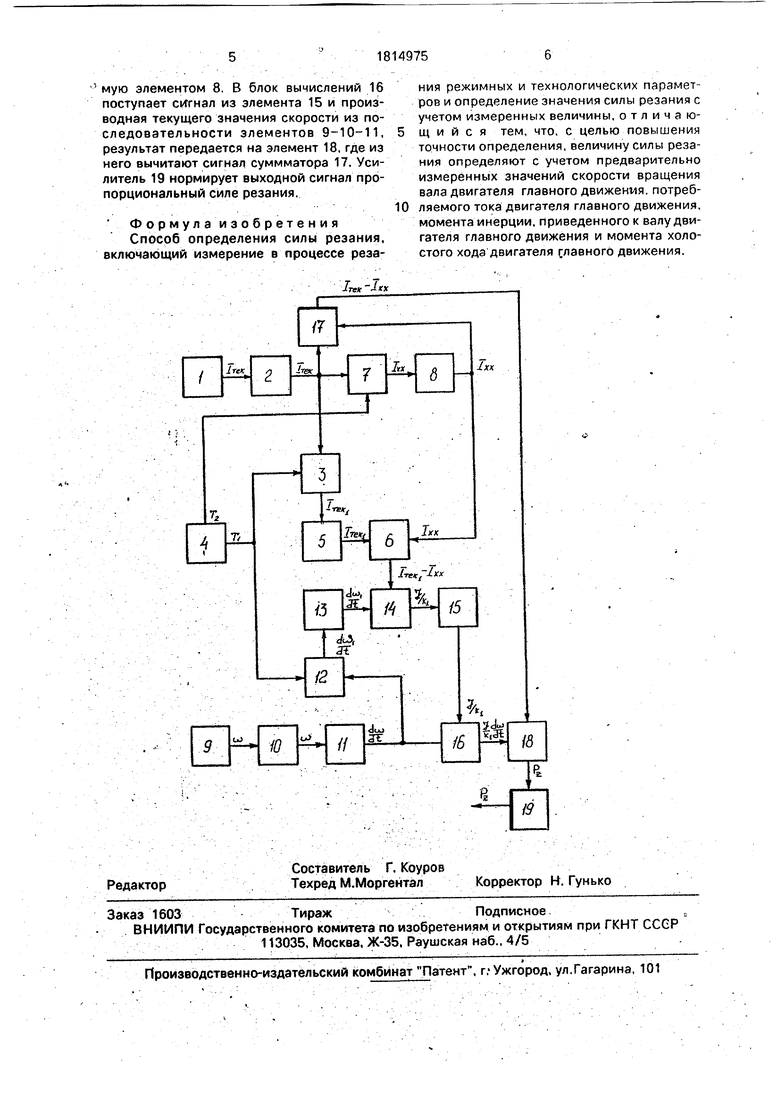

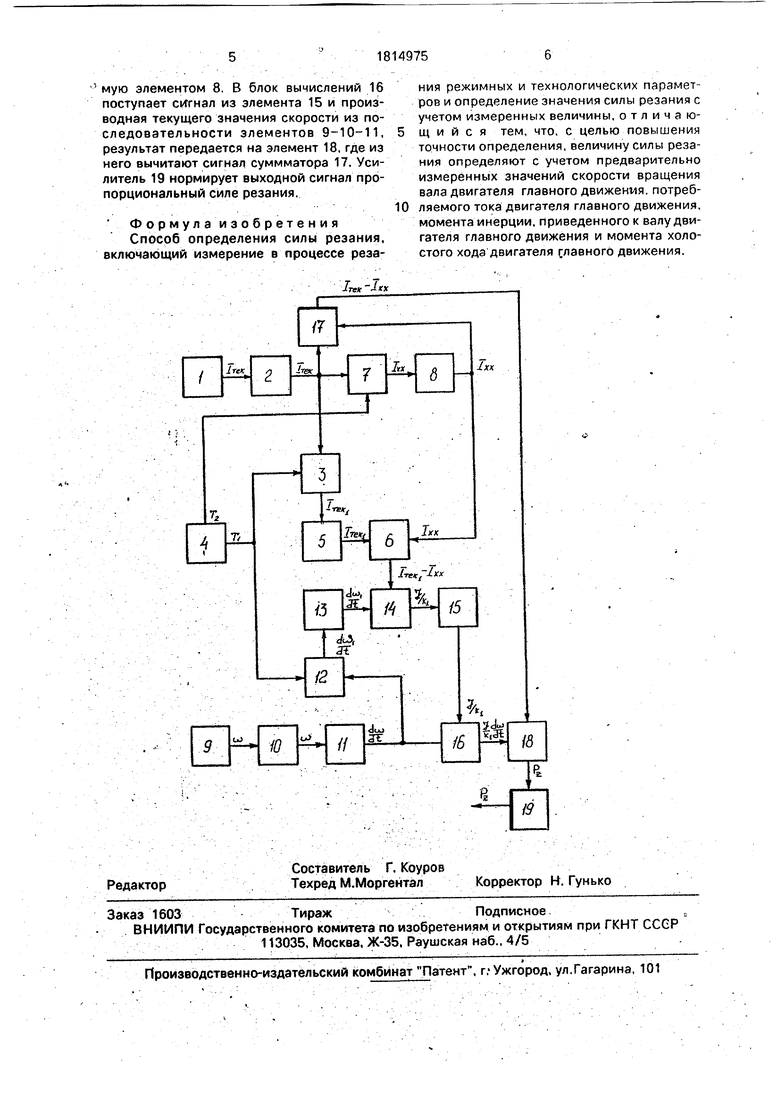

На чертеже изображена блок-схема, поясняющая реализацию предлагаемого способа,.

Измеритель величины тока, соединен с первым нормирующим элементом 2, первый выход .которого соединен со входом первого релейного элемента 3, на который пост/пают управляющие сигналы с таймера 4, выход которого 3 соединен-с первым эле

ментом памяти 5, связанного с первым сумматором 6, второй выход элемента 2 связан со вторым релейным элементом 7, который управляется таймером 4, выход элемента

5 соединен со вторым элементом памяти 8,

первый выход .которого связан с первым

,, сумматором 6. Датчик скорости 9 связан со

вторым нормирующим элементом 10, выход

которого соединен с дифференцирующим

Ю элементом 11, первый выход которого соединен с третьим релейным элементом 12, который управляется таймером 4. Выход элемента 12 соединен с третьим элементом памяти 13, соединенным с первым блоком

15 вычисления 14, на который поступает сигнал с выхода элемента б, выход элемента 14 соединен с четвертым элементом памяти 15, выход которого связан со вторым блоком вычислений 16, с которым также связан вы20 ход элемента 11. Третий выход элемента 2 соединен со вторым сумматором 17, вход которого связан и с выходом элемента 8, выход элемента 17 связан с третьим сумматором 18, второй вход которого соединен с

25 выходом элемента 16, выход элемента 18 связан со входом выходного усилителя 19, Автоматическое определение коэффициентов идентификации силы резания осуществляется следующим образом. На первом

30 этапе датчиком тока 1 измеряют текущую величину тока в определенный момент времени Т1 при разгоне двигателя, и при помощи нормирующего элемента 2, релейного элемента 3, заносят в элемент памяти 5.

35 Момент времени Т1 определяется таймером 4. В этот же момент времени Т1 при помощи датчика скорости 9, нормирующего элемента 10 измеряют скорость вращения, получают на дифференцирующем элементе 11 ее

40 производную и через релейный элемент 12 заносят в элемент памяти 13. Релейные элементы 3 и 12 подключают к измерительной цепи элементы памяти в заданное время таймером 4, На втором этапе при заверше45 нии запуска двигателя, в режиме холостого хода, производят замер величины тока и через линейный элемент 7 заносят в элемент памяти 8 в момент времени Т2. Момент времени Т2 определяется таймером 4. За- 50 тем в сумматоре 6 происходит суммирование сигналов из элементов памяти 5 и 8, результат поступает в блок вычислений 14, где на втором входе имеется сигнал с элемента 13, происходит вычисление сигнала

55 пропорционального моменту инерции. Результат вычислений хранится в элементе памяти 15. Третий этап - режим работы станка. Текущая величина тока поступает из элемента 2 в сумматор 17, где из нее вычитают составляющую холостого хода хранимую элементом 8. В блок вычислений 16 поступает сигнал из элемента 15 и производная текущего значения скорости из последовательности элементов 9-10-11, результат передается на элемент 18, где из него вычитают сигнал суммматора 17. Усилитель 19 нормирует выходной сигнал пропорциональный силе резания.

Формулаизобретения

Способ определения силы резания, включающий измерение в процессе реза

0

ния режимных и технологических параметров и определение значения силы резания с учетом измеренных величины, отличающийся тем, что, с целью повышения точности определения, величину силы резания определяют с учетом предварительно измеренных значений скорости вращения вала двигателя главного движения, потребляемого тока двигателя главного движения, момента инерции, приведенного к валу двигателя главного движения и момента холостого хода двигателя славного движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления электроприводом робота | 1989 |

|

SU1664548A1 |

| Устройство для управления электроприводом робота | 1990 |

|

SU1839145A2 |

| Устройство для адаптивного управления станком | 1987 |

|

SU1618584A1 |

| Способ определения износа режущего инструмента | 1991 |

|

SU1826042A1 |

| СПОСОБ УПРАВЛЕНИЯ СКОРОСТНЫМ РЕЖИМОМ ОТВОДЯЩЕГО РОЛЬГАНГА ШИРОКОПОЛОСНОГО СТАНА | 2007 |

|

RU2373006C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1991 |

|

RU2025254C1 |

| Способ получения активированного угля | 1992 |

|

SU1838235A3 |

| КОМАНДНО-ПИЛОТАЖНЫЙ ИНДИКАТОР | 2019 |

|

RU2716886C1 |

| Адаптивная система управления электромеханическим устройством торможения колеса | 2016 |

|

RU2643305C1 |

| УСТРОЙСТВО АДАПТИВНОГО УПРАВЛЕНИЯ СТАНКОМ | 2015 |

|

RU2594049C1 |

Использование: измерение сил резания и может быть использовано на металлорежущих станках при обработке металлов и других материалов. Сущность: в процессе резания измеряют скорость вращения и ток главного двигателя. Определяют производную скорости вращения, момент инерции, приведенный к валу главного двигателя и момент холостого хода привода главного движения. Идентифицируют силу резания по ее функциональной зависимости от измеряемых величин- скорости вращения и тока главного, двигателя и автоматически определяемых коэффициентов идентификации. 1 ил.

| Преобразователь механических усилий | 1987 |

|

SU1425481A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения силы резания | 1981 |

|

SU1045015A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-15—Публикация

1991-01-09—Подача