Известны приспособления для двухплоскостной заточки спиральных сверл различных диаметров, у которых сверла закрепляются в самоцентрирующихся призмах и, с целью получения оптимальных углов, смещаются з процессе деления.

Предлагаемое устройство для заточки задних поверхностей сверл различных диаметров отличается тем, что оно содержит шпиндель, снабженный жестко закрепленной в нем призмой, ребро которой параллельно оси шпинделя, и упорный элемент для компенсации осевого смещения подвижно установленного в осевом направлении шпинделя со сверлом при переходе к заточке следующего пера. Упорный элемент выполнен в виде кулачка, установочно-подвижного в направлении оси шпинделя. Такая конструкция устройства обеспечивает фасонную заточку спиральных сверл.

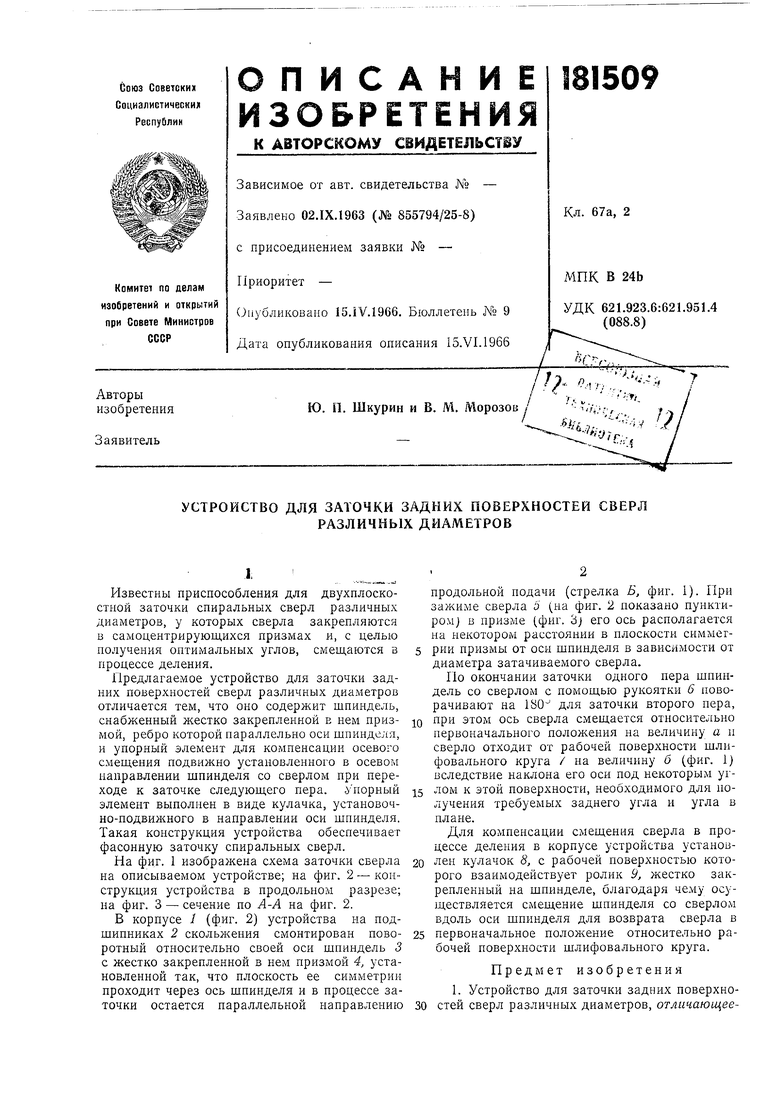

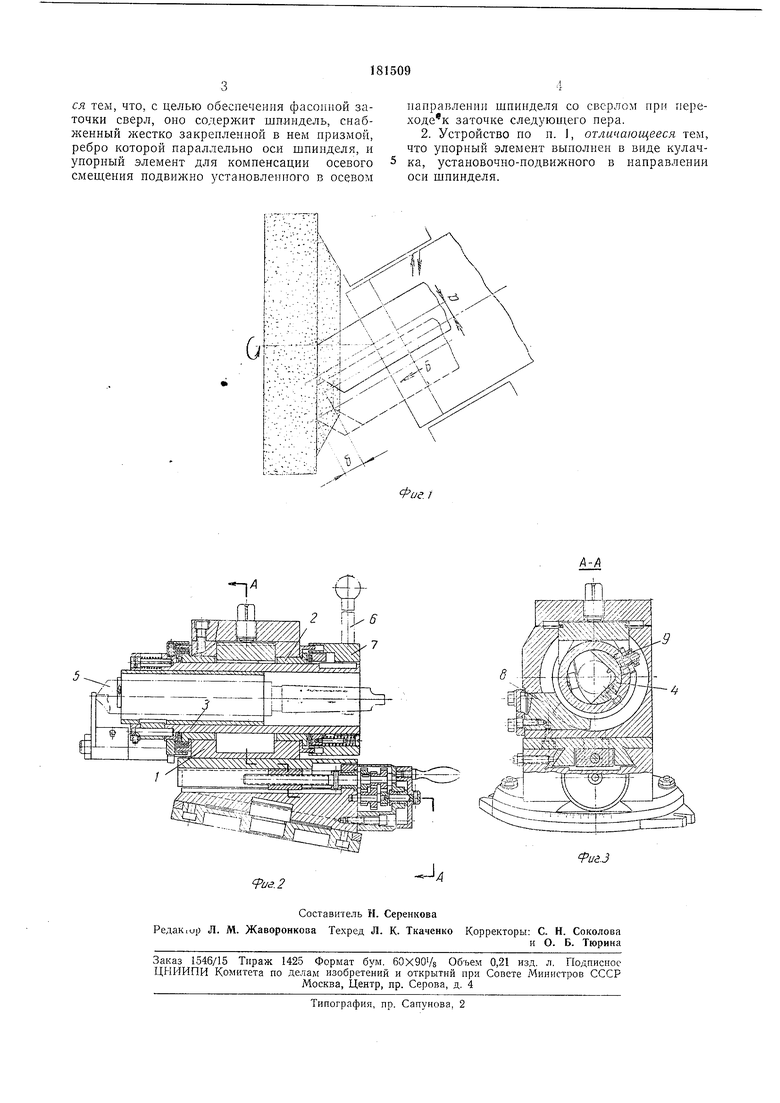

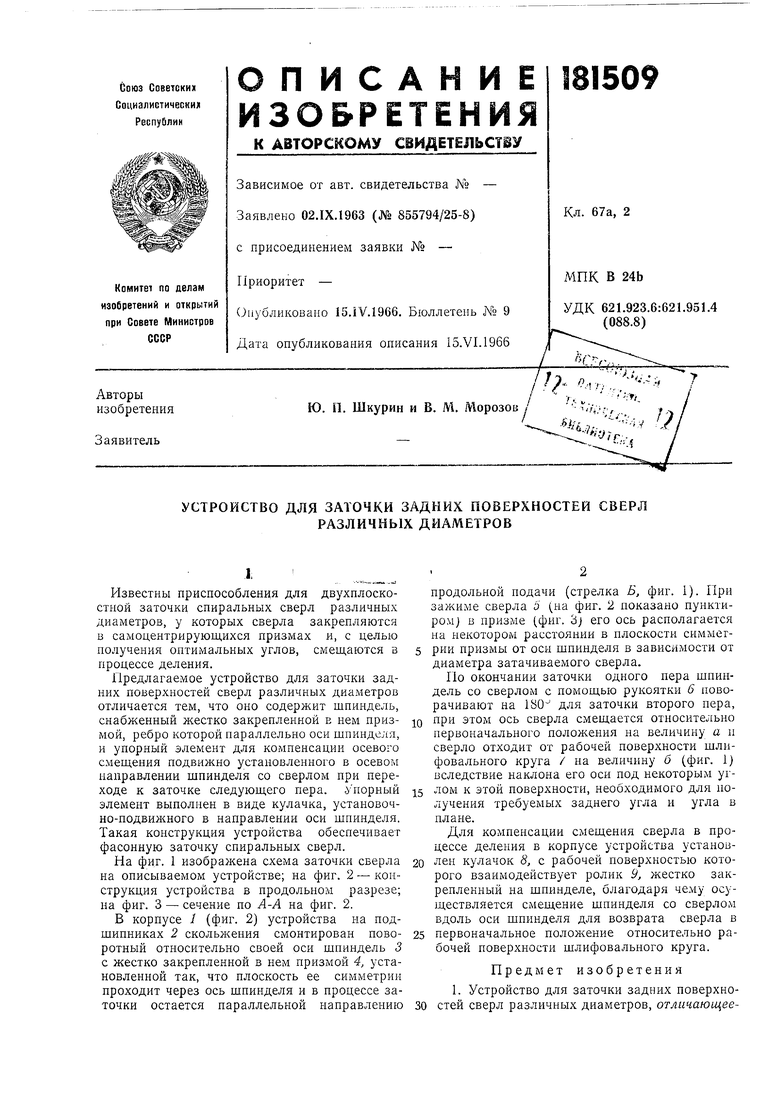

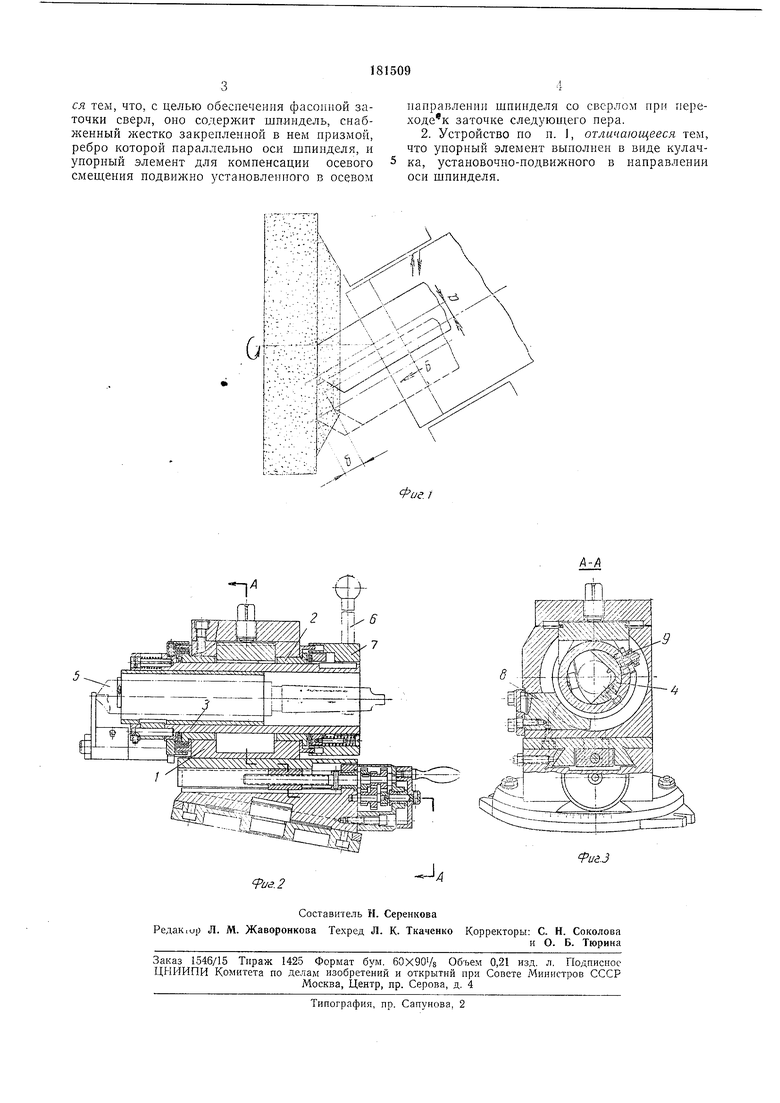

На фиг. 1 изображена схема заточки сверла на описываемом устройстве; на фиг. 2 - конструкция устройства в продольном разрезе; на фиг. 3 - сечение по А-А на фиг. 2.

В корпусе / (фиг. 2) устройства на подшипниках 2 скольжения смонтирован поворотный относительно своей оси шпиндель 3 с жестко закрепленной в нем призмой 4, установленной так, что плоскость ее симметрии проходит через ось шпинделя и в процессе заточки остается параллельной направлению

продольной нодачи (стрелка Б, фиг. 1). При зажиме сверла 5 (на фиг. 2 показано пунктиром) в призме (фиг. 3) его ось располагается на некотором расстоянии в плоскости симмегрии призмы от оси шпинделя в зависимости от диаметра затачиваемого сверла.

По окончании заточки одного пера шпиндель со сверлом с помощью рукоятки 6 поворачивают на ISO для заточки второго пера,

при этом ось сверла смещается относительно первоначального положения на величину а и сверло отходит от рабочей поверхности шлифовального круга / на величину б (фиг. 1) вследствие наклона его оси под некоторым углом к этой поверхности, необходимого для нолучения требуемых заднего угла и угла в плане.

Для компенсации смещения сверла в процессе деления в корпусе устройства установлен кулачок 8, с рабочей поверхностью которого взаимодействует ролик 9, жестко закрепленный на шпинделе, благодаря чему осуществляется смещение шпинделя со сверлом вдоль оси шпинделя для возврата сверла в

первоначальное положение относительно рабочей поверхности шлифовального круга. ся тем, что, с целью обеспечения фасонной заточки сверл, оно содержит шп.индель, снабженный жестко закрепленной в нем призмой, ребро которой парал«тельно оси шпинделя, и упорный элемент для компенсации осевого смещения подвижно установлеипого в осевом направлении шнинделя со сверлом нри лереходе к заточке следующего пера. 2. Устройство по п. 1, отличающееся тем, что упорный элемент выполнен в виде кулачка, установочно-подвижного Б направлении оси шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАТОЧКИ ЗАДНИХ ПОВЕРХНОСТЕЙ СВЕРЛ РАЗЛИЧНЫХ ДИАМЕТРОВ | 1966 |

|

SU182547A1 |

| Устройство для заточки спиральных сверл | 1984 |

|

SU1237386A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Станок для заточки сверл | 1978 |

|

SU770753A1 |

| Способ двухплоскостной заточки сверл | 1990 |

|

SU1763149A1 |

| Прибор для автоматической заточки спиральных сверл | 1930 |

|

SU25062A1 |

| АВТОМАТ ДЛЯ АБРАЗИВНОЙ ОТРЕЗКИ ПРИБЫЛИ НА РАБОЧЕЙ ЧАСТИ СПИРАЛЬНЫХ СВЕРЛ | 1971 |

|

SU292752A1 |

| Устройство для заточки сверл | 1983 |

|

SU1151427A2 |

Даты

1966-01-01—Публикация