Изобретение относится к инструментальному станкостроению и предназначено для одно- и двухплоскостной заточки сверл шлифовальным кругом.

Известен способ для двухплоскостной заточки сверл, при котором после обработки первой плоскости задней поверхности торцом шлифовального круга сверло поворачивают вокруг оси, расположенной в плоскости обработки и совпадающей с ребром пересечения задних плоскостей, и обрабатывают вторую плоскость задней поверхности,

К недостаткам следует отнести: заточка производится торцем шлифовального круга, что снижает производительность и точность заточки из-за необходимости при этом дополнительного движения круга вдоль плоскостей заточки (помимо перемещения изделия на шлиф, круг или наоборот).

Целью изобретения является повышение производительности и точности заточки.

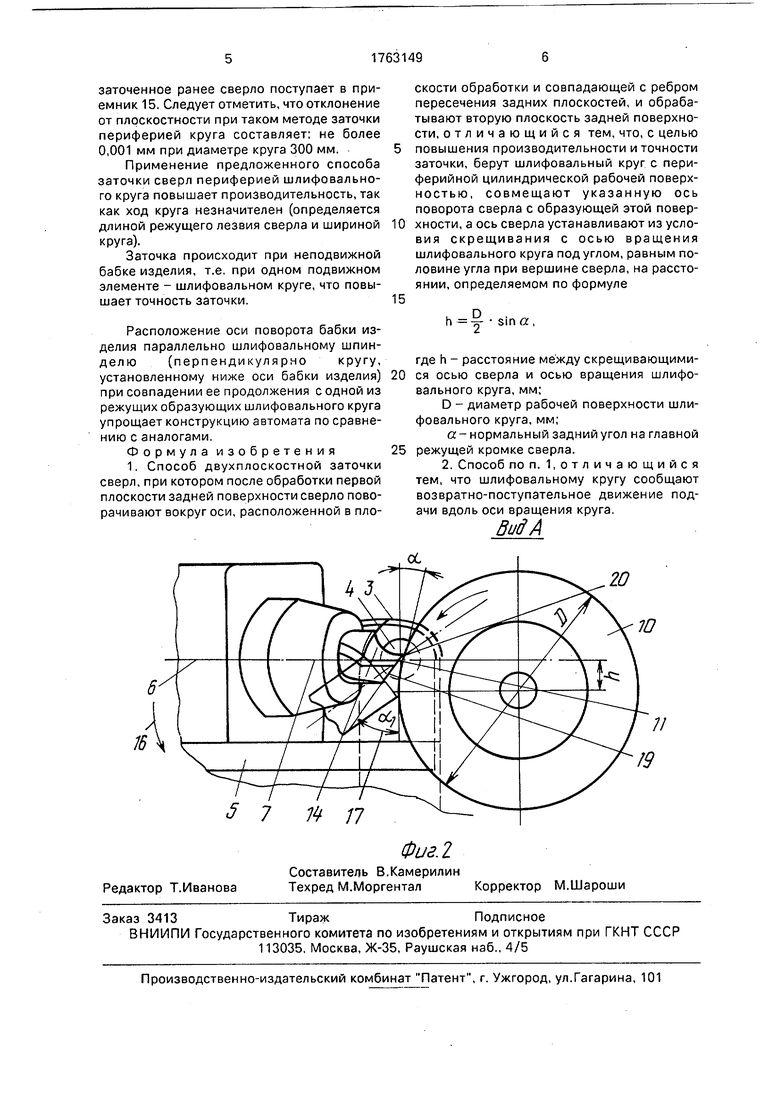

Для достижения этой цели, во-первых, в способе двухплоскостной заточки сверла, при котором после обработки первой плоскости задней поверхности сверло поворачивают вокруг оси, расположенной в плоскости обработки и совпадающей с ребром пересечения задних плоскостей, и об- рабатывают вторую плоскость задней поверхности, берут шлифовальный круг с периферийной цилиндрической рабочей поверхностью, совмещают указанную ось поворота сверла с образующей этой поверхности, а ось сверла устанавливают из условия скрещивания с осью вращения шлифовального круга под углом, равным половине угла при вершине сверла, на расстоянии, определяемом по формуле

h sin a,

где h - расстояние между скрещивающими- ся осью сверла и осью вращения шлифовального круга,

D - диаметр рабочей поверхности шлифовального круга,

а- нормальный задний угол на главной режущей кромке сверла,

во-вторых, шлифовальному кругу сообщают возвратно-поступательное движение подачи вдоль оси вращения круга.

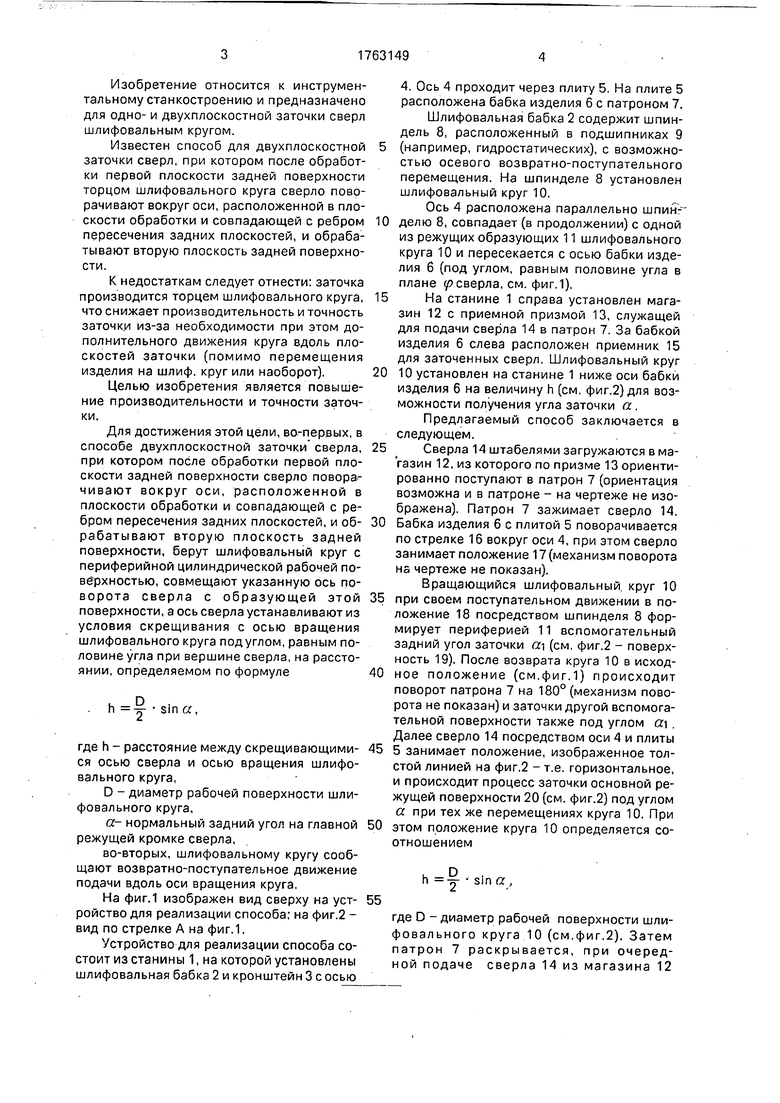

На фиг.1 изображен вид сверху на уст- ройство для реализации способа; на фиг.2 - вид по стрелке А на фиг.1.

Устройство для реализации способа состоит из станины 1, на которой установлены шлифовальная бабка 2 и кронштейн 3 с осью

4. Ось 4 проходит через плиту 5. На плите 5 расположена бабка изделия 6 с патроном 7.

Шлифовальная бабка 2 содержит шпиндель 8, расположенный в подшипниках 9 (например, гидростатических), с возможностью осевого возвратно-поступательного перемещения. На шпинделе 8 установлен шлифовальный круг 10.

Ось 4 расположена параллельно шпин- делю 8, совпадает (в продолжении) с одной из режущих образующих 11 шлифовального круга 10 и пересекается с осью бабки изделия 6 (под углом, равным половине угла в плане # сверла, см. фиг.1).

На станине 1 справа установлен магазин 12 с приемной призмой 13, служащей для подачи сверла 14 в патрон 7. За бабкой изделия 6 слева расположен приемник 15 для заточенных сверл. Шлифовальный круг 10 установлен на станине 1 ниже оси бабки изделия 6 на величину h (см, фиг.2) для возможности получения угла заточки ее,.

Предлагаемый способ заключается в следующем.

Сверла 14 штабелями загружаются в магазин 12, из которого по призме 13 ориентированно поступают в патрон 7 (ориентация возможна и в патроне - на чертеже не изображена). Патрон 7 зажимает сверло 14. Бабка изделия 6 с плитой 5 поворачивается по стрелке 16 вокруг оси 4, при этом сверло занимает положение 17 (механизм поворота на чертеже не показан).

Вращающийся шлифовальный круг 10 при своем поступательном движении в положение 18 посредством шпинделя 8 формирует периферией 11 вспомогательный задний угол заточки а (см. фиг.2 - поверхность 19). После возврата круга 10 в исходное положение (см.фиг.1) происходит поворот патрона 7 на 180° (механизм поворота не показан) и заточки другой вспомогательной поверхности также под углом а , Далее сверло 14 посредством оси 4 и плиты 5 занимает положение, изображенное толстой линией на фиг.2 - т.е. горизонтальное, и происходит процесс заточки основной режущей поверхности 20 (см. фиг.2) под углом а при тех же перемещениях круга 10. При этом положение круга 10 определяется соотношением

h

D

sin a,

где D -диаметр рабочей поверхности шлифовального круга 10 (см.фиг.2). Затем патрон 7 раскрывается, при очередной подаче сверла 14 из магазина 12

заточенное ранее сверло поступает в приемник 15. Следует отметить, что отклонение от плоскостности при таком методе заточки периферией круга составляет: не более 0,001 мм при диаметре круга 300 мм,

Применение предложенного способа заточки сверл периферией шлифовального круга повышает производительность, так как ход круга незначителен (определяется длиной режущего лезвия сверла и шириной круга).

Заточка происходит при неподвижной бабке изделия, т.е. при одном подвижном элементе - шлифовальном круге, что повышает точность заточки.

Расположение оси поворота бабки изделия параллельно шлифовальному шпинделю (перпендикулярно кругу, установленному ниже оси бабки изделия) при совпадении ее продолжения с одной из режущих образующих шлифовального круга упрощает конструкцию автомата по сравнению с аналогами.

Формулаизобретения

1. Способ двухплоскостной заточки сверл, при котором после обработки первой плоскости задней поверхности сверло поворачивают вокруг оси, расположенной в плоскости обработки и совпадающей с ребром пересечения задних плоскостей, и обрабатывают вторую плоскость задней поверхности, отличающийся тем, что, с целью повышения производительности и точности заточки, берут шлифовальный круг с периферийной цилиндрической рабочей поверхностью, совмещают указанную ось поворота сверла с образующей этой поверхности, а ось сверла устанавливают из условия скрещивания с осью вращения шлифовального круга под углом, равным половине угла при вершине сверла, на расстоянии, определяемом по формуле

sin a,

где h - расстояние между скрещивающимися осью сверла и осью вращения шлифовального круга, мм;

D - диаметр рабочей поверхности шлифовального круга, мм;

о:-нормальный задний угол на главной режущей кромке сверла.

2. Способ по п. 1,отличающийся тем, что шлифовальному кругу сообщают возвратно-поступательное движение подачи вдоль оси вращения круга.

Buff A

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Устройство для заточки сверл | 1983 |

|

SU1151427A2 |

| Автомат для шлифования перьев и заточки углов перового сверла часового производства | 1960 |

|

SU145146A1 |

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

| Станок для заточки сверл | 1976 |

|

SU956244A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

| Способ двухугловой заточки сверл | 1987 |

|

SU1511078A1 |

| Устройство для заточки сверл | 1979 |

|

SU884968A1 |

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

Использование: при создании оборудования для двухплоскостной заточки сверл. Сущность изобретения: шлифовальным кругом 10 с периферийной цилиндрической рабочей поверхностью 11 обрабатывают первую плоскость 19 задней поверхности сверла 14. Далее сверло 14 поворачивают вокруг оси 4, расположенной в плоскости обработки и совпадающей с ребром пере4 3 сечения задних плоскостей, и обрабатывают вторую плоскость 20 задней поверхности. При этом ось 4 совмещают с образующей рабочей поверхности 11 шлифовального круга 10, а ось сверла 14 устанавливают из условия скрещивания с осью вращения шлифовального круга 10 под углом, равным половине угла при вершине свера, на расстоянии, определяемом по формуле h у sin a, где h - расстояние между скрещивающимися осями сверла и вращения шлифовального круга; а - диаметр рабочей поверхности шлифовального круга; а- нормальный задний угол на главной режущей кромке сверла. В процессе заточки шлифовальному кругу сообщают возвратно-поступательное движение вдоль оси вращения круга. 2 ил. сл с vj о СА) Ј ю Фиг.1

57 # /7

Редактор Т.Иванова

Составитель В.Камерилин

Техред М.МоргенталКорректор М.Шароши

20

19

Фиг. 1

| Дибнер Л.Г., Шкурин Ю.П | |||

| Заточка спиральных сверл | |||

| - М.: Машиностроение, 1967, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1992-09-23—Публикация

1990-02-26—Подача