Изобретение относится к области станкостроения и может быть использовано в инструментальной промышленности.

Известны автоматические станки для прямой (под Z-90° к оси сверла) отрезки концов заготовок спиральных сверл после проката профиля рабочей части, выполненные в виде многопозиционного дискового транспортера с прижимами для сверл, обеспечивающие непрерывную подачу заготовок сверл на абразивной диск, снабженный осевым упором, создающим рабочий контакт сверла с абразивным кругом.

Для этих оделей станков рабочей поверхностью абразивного круга является его цилиндрическая поверхность.

Целью настоящего изобретения является создание автоматического станка, обеспечивающего отрезание прибыли у заготовок сверл после проката профиля рабочей части с одновременным образованием угла заострения.

Это достигается тем, что автомат снабжен двумя установленными по обеим сторонам от линии действия подающего устройства отрезными головками с абразивными кругами, формообразующие торцы которых развернуты относительно оси сверла.

вижного упора со стороны загрузки и выгрузки.

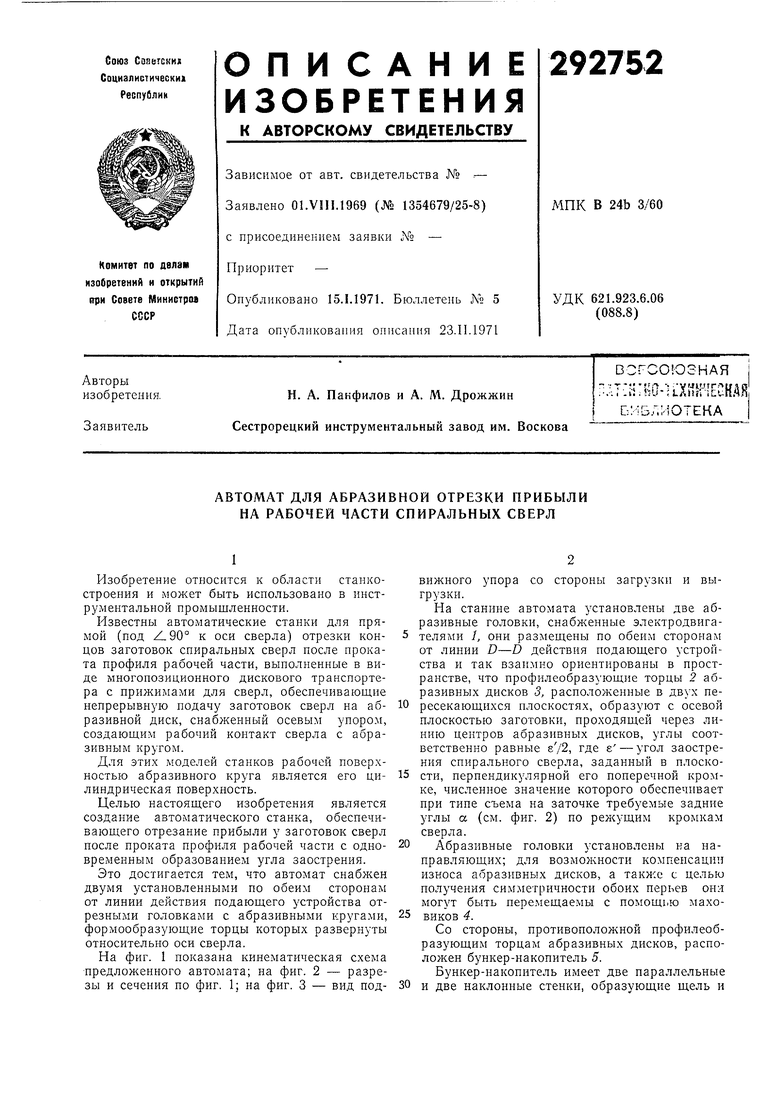

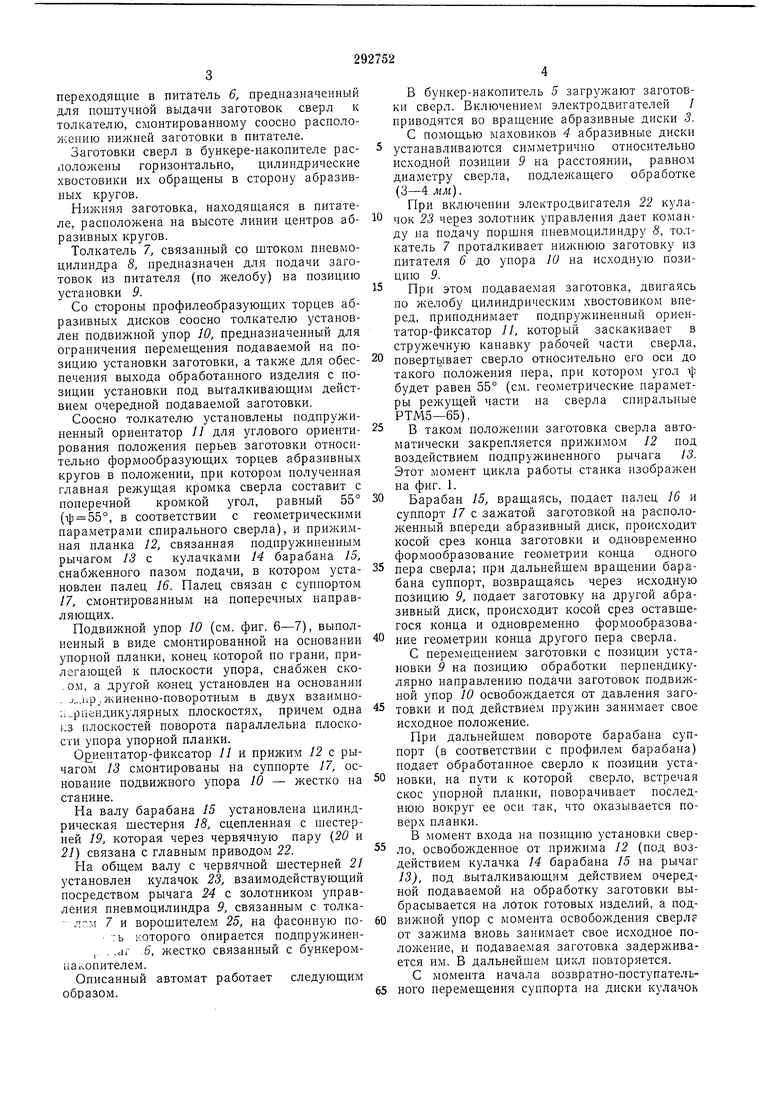

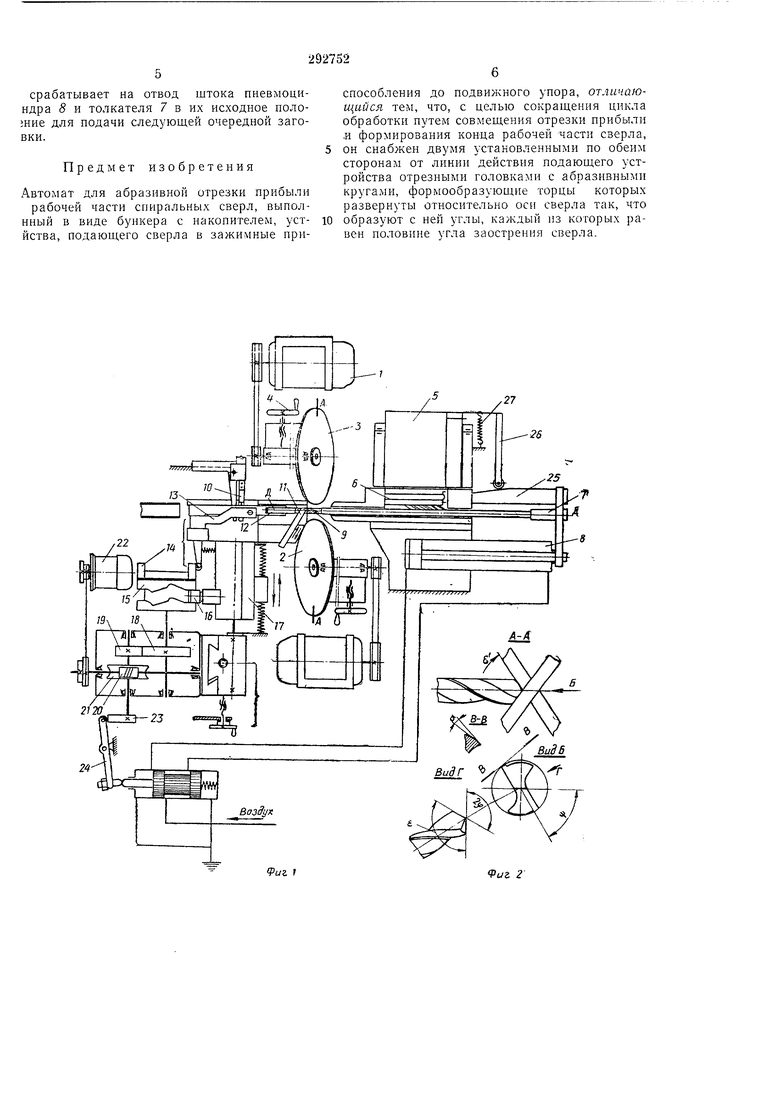

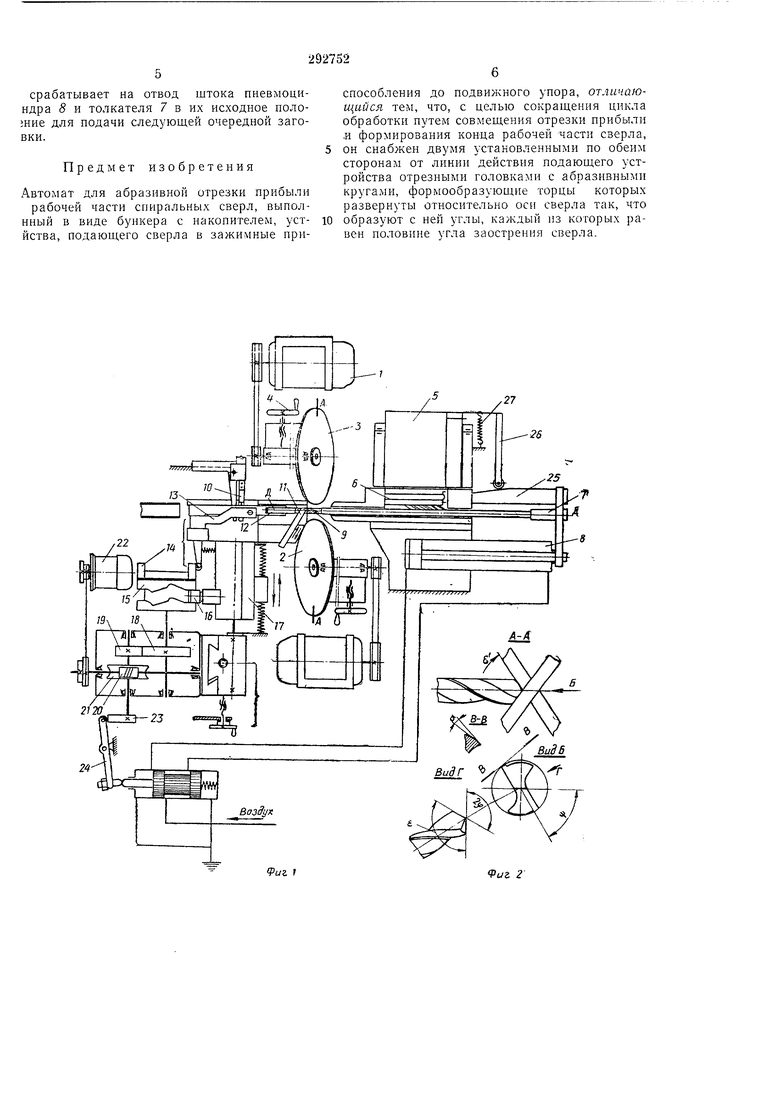

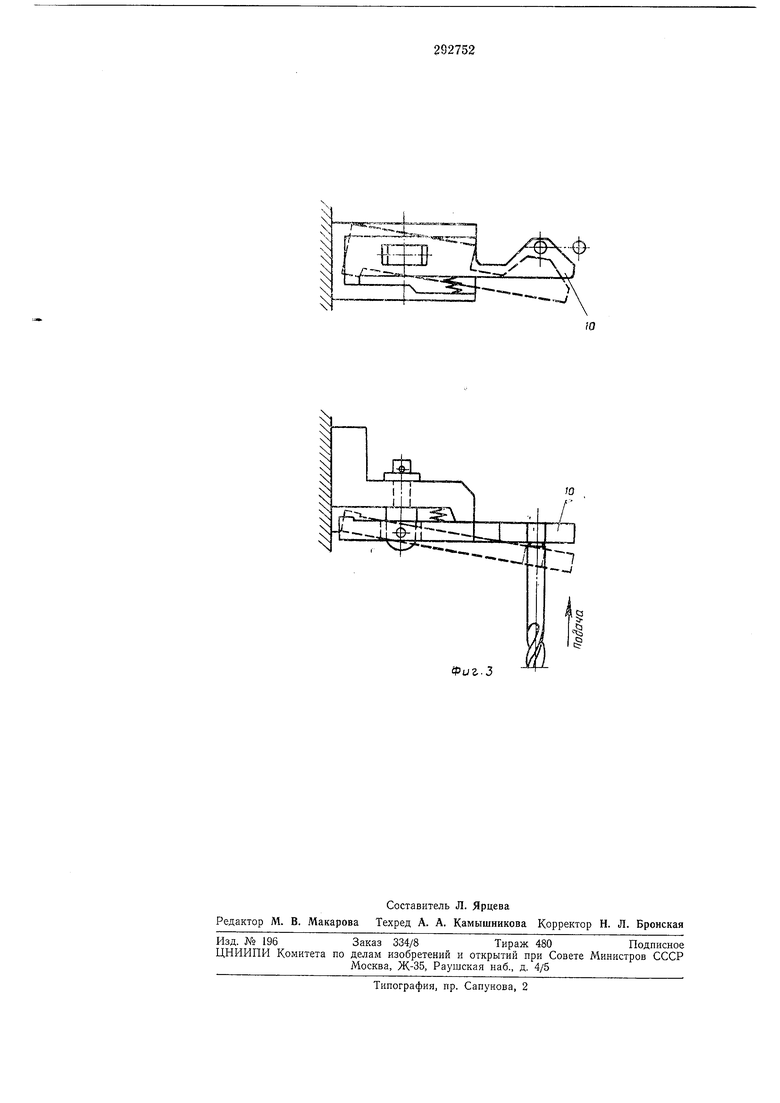

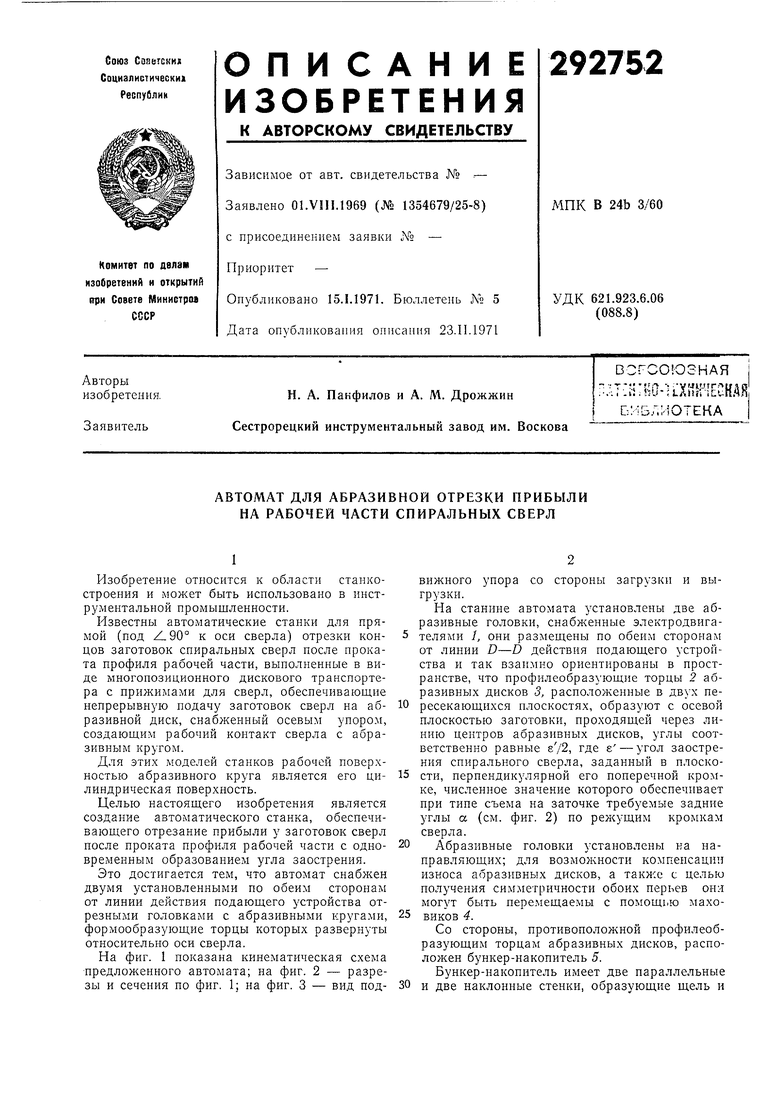

На станине автомата установлены две абразивные головки, снабженные электродвигателями /, они размещены по обеим сторонам от линии D-D действия подающего устройства и так взаимно ориентированы в пространстве, что профилеобразующие торцы 2 абразивных дисков 3, расположенные в двух пересекающихся плоскостях, образуют с осевой плоскостью заготовки, проходящей через линию центров абразивных дисков, углы соответственно равные г/2, где е - угол заострения спирального сверла, заданный в плоскости, перпендикулярной его поперечной кромке, численное значение которого обеспечивает при типе съема на заточке требуемые задние углы а (см. фиг. 2) по режущим кромкам сверла.

Абразивные головки установлены на направляющих; для возможности компенсации износа абразивных дисков, а также с целью получения симметричности обоих перьев они могут быть перемещаемы с помощью маховиков 4.

Со стороны, противоположной профилеобразующим торцам абразивных дисков, расположен бункер-накопитель 5. Бункер-накопитель имеет две параллельные

переходящие в питатель 6, предназначенный для поштучной выдачи заготовок сверл к толкателю, смонтированному соосно расположению нижней заготовки в питателе.

Заготовки сверл в бункере-накопителе расположены горизонтально, цилиндрические хвостовики их обращены в сторону абразивных кругов.

Нижняя заготовка, находящаяся в питателе, расположена на высоте линии центров абразивных кругов.

Толкатель 7, связанный со штоком пневмоцилиндра 8, предназначен для нодачи заготовок из питателя (по желобу) на позицию установки 9.

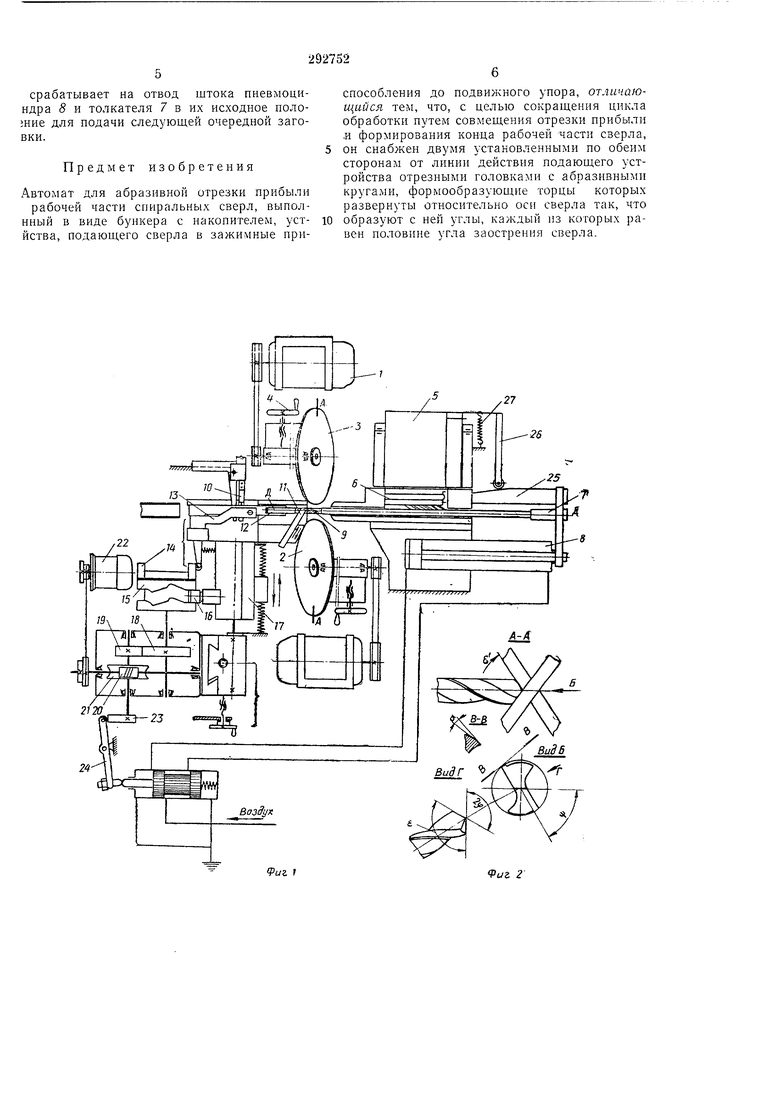

Со стороны профилеобразующих торцев абразивных дисков соосно толкателю установлен подвижной упор 10, предназначенный для ограничения перемещения подаваемой на позицию установки заготовки, а также для обеспечения выхода обработанного изделия с позиции установки под выталкивающим действием очередной подаваемой заготовки.

Соосно толкателю установлены подпружиненный ориентатор 11 для углового ориентирования положения перьев заготовки относительно формообразующих торцев абразивных кругов в положении, при котором полученная главная режущая кромка сверла составит с поперечной кромкой угол, равный 55° (ф 55°, в соответствии с геометрическими параметрами спирального сверла), и прижимная планка 12, связанная подпружиненным рычагом 13 с кулачками 14 барабана 15, снабженного пазом подачи, в котором установлен палец 16. Палец связан с суппортом 17, смонтированным на поперечных направляющих.

Подвижной упор 10 (см. фиг. 6-7), выполненный в виде смонтированной на основании упорной планки, конец которой по грани, прилегающей к плоскости упора, снабжен ско-ом, а другой коиец установлен на основании . j,,up,,жиненно-поворотным в двух взаимпои риендикулярных плоскостях, причем одна КЗ плоскостей поворота параллельна плоскости упора упорной планки.

Ор иентатор-фиксатор 11 и прижим 12 с рычагом 13 смонтированы па суппорте 17, основание подвилсного упора 10 - жестко на станине.

На валу барабана 15 установлена цилиндрическая шестерня 18, сцепленная с шестерней 19, которая через червячную пару (20 и 21) связана с главным приводом 22.

На общем валу с червячной шестерней 21 установлен кулачок 23, взаимодействующий посредством рычага 24 с золотником управления пневмоцилиндра 9, связанным с толка лсм 7 и ворощителем 25, на фасонную по:ь которого опирается подпружинеп, . .аг .6, жестко связанный с бункеромнакопителем.

В бункер-накопитель 5 загружают заготовки сверл. Включением электродвигателей / приводятся во вращение абразивные диски 3. С помощью маховиков 4 абразивные диски устанавливаются симметрично относительно исходной позиции 9 на расстоянии, равном диаметру сверла, подлежащего обработке (3-4 мм).

При включении электродвигателя 22 кулачок 23 через золотник управления дает команду на подачу поршня ппевмоцилиндру 8, толкатель 7 проталкивает нижнюю заготовку из питателя 6 до упора 10 на исходную позицию 9.

При этом подаваемая заготовка, двигаясь по желобу цилиндрическим хвостовиком вперед, приподнимает подпружиненный ориентатор-фиксатор 11, который заскакивает в стружечную канавку рабочей части сверла,

повертьшает сверло относительно его оси до такого положения пера, при котором угол будет равен 55° (см. геометрические параметры режущей части на сверла спиральные РТМ5-65).

В таком положении заготовка сверла автоматически закрепляется .м 12 под воздействием подпружиненного рычага 13. Этот момент цикла работы станка изображен на фиг. 1.

Барабан 15, вращаясь, нодает налец 16 и суппорт 17 с зажатой заготовкой на расположенный впереди абразивный диск, происходит косой срез конца заготовки и одновременно формообразование геометрии конца одного

пера сверла; нри дальнейшем вращении барабана суппорт, возвращаясь через исходную позицию 9, подает заготовку на другой абразивный диск, происходит косой срез оставшегося конца и одновременно формообразование геометрии конца другого пера сверла.

С перемещением заготовки с позиции установки 9 на позицию обработки перпендикулярно направлению подачи заготовок подвижной упор 10 освобождается от давления заготовки и под действием пружип занимает свое исходное положение.

При дальнейшем повороте барабана суппорт (в соответствии с профилем барабана) подает обработанное сверло к позиции установки, на пути к которой сверло, встречая скос упорной планки, поворачивает последнюю вокруг ее оси так, что оказывается поверх планки.

В момент входа на позицию установки сверло, освобожденное от прижима 12 (под воздействием кулачка 14 барабана 15 на рычаг 13), под выталкивающим действием очередной подаваемой на обработку заготовки выбрасывается на лоток готовых изделий, а подвижной упор с момента освобождения сверле от зажима вновь занимает свое исходное положение, и подаваемая заготовка задерживается им. В дальнейшем цикл повторяется. С момента начала возвратно-поступательсрабатывает на отвод штока пневмоциндра 8 и толкателя 7 в их исходное поло;ние для подачи следующей очередной заговки. Предмет изобретения Автомат для абразивной отрезки прибыли рабочей части спиральных сверл, выполнный в виде бункера с накопителем, устйства, подающего сверла в зажимные приспособления до подвижного упора, отличающийся тем, что, с целью сокращения цикла обработки путем совмещения отрезки прибыли ,и формирования конца рабочей части сверла, он снабжен двумя установленными по обеим сторонам от линии действия подающего устройства отрезными головками с абразивными кругами, формообразующие торцы которых развернуты относительно оси сверла так, что образуют с ней углы, каждый из которых равен половине угла заострения сверла.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ АБРАЗИВНОЙ ОТРЕЗКИ | 1973 |

|

SU397323A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ | 1964 |

|

SU164766A1 |

| ТОКАРНЫЙ ГОРИЗОНТАЛЬНЫЙ МНОГОШПИНДЕЛЬНЫЙАВТОМАТ | 1971 |

|

SU305960A1 |

| МЕХАНИЗМ ВРАЩЕНИЯ И НЕПРЕРЬ[ВНОЙ ПОДАЧИ ЗАГОТОВОК СВЕРЛ НА АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1969 |

|

SU241991A1 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| Устройство для укладки цилиндрических заготовок | 1974 |

|

SU500014A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1505748A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Устройство для подачи ферромагнитных заготовок на рабочую позицию | 1979 |

|

SU956235A1 |

| Станок для шлифования и полирования канавок спиральных сверл | 1956 |

|

SU110827A1 |

9иг г

Фиг-3

Даты

1971-01-01—Публикация