I

Изобретение относится к обработке металлов шлифованием и может найти применение при ликвидации дефектов сварочного шва.

Известно устройство дпя зачистки В1гутреннего шва в трубах, включающее длинномерную штангу и механизм зачистки с приводом его вращения Гl1

Недостатком данного устройства является затруднительность обработки длинномерных изделий и невозможность обработки спиральношовных труб.

Цель изобретения - расширение технологических возможностей.

Дпя достижения цели устройство снабжено внутренним цилиндром с опорным, роликом и наружным цилиндром, в котором.выполнен направляю дий паз, связанными между собой введенной в устройство подшипниковой опорой, а также снабжено пневмоцилиндром поступательно-в ращательного П .ре метения, при этом внутренний

цилиндр установлен на штанге, а наружный - с возможностью перемещения по опорному ролику.

При этом наруж.ный цилиндр снабжен направляющими колонками, на которых установлен механизм зачистки.

Причем последний снабжен регулируемой демпферной пружиной.

Наружный гщлиндр снабжен также сменными основаниями, на которых установлен пневмоцнлиндр подъема с направляющими колонками механизма зачистки.

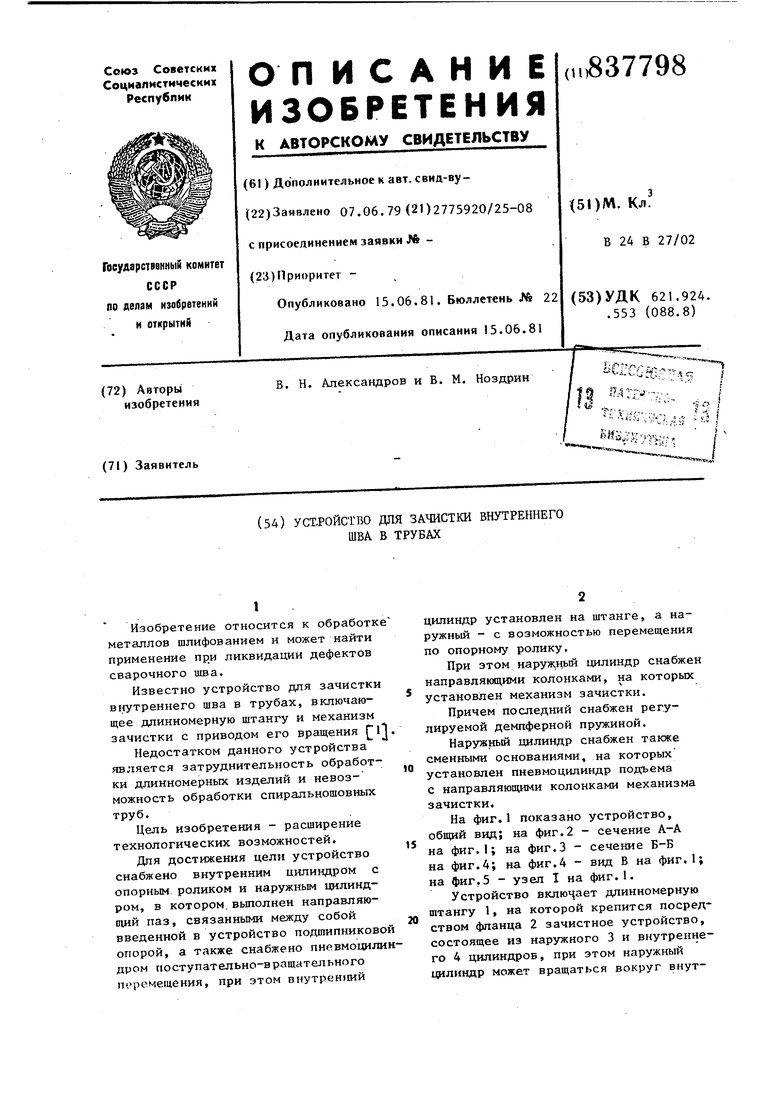

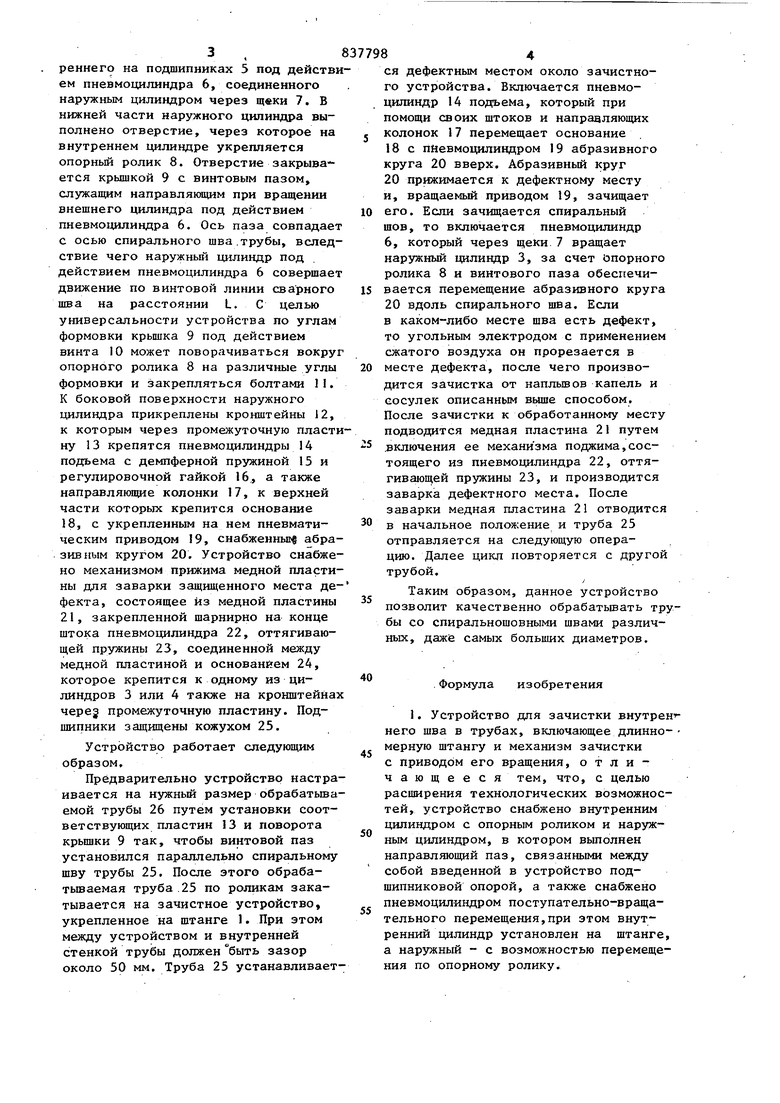

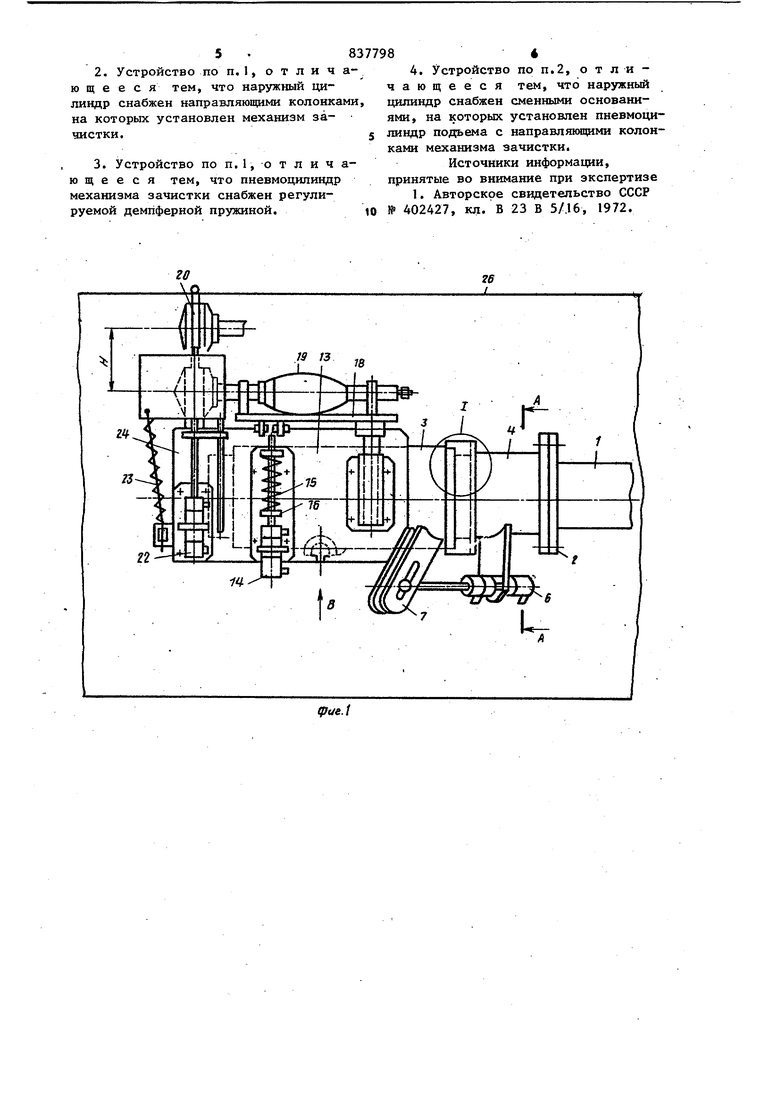

На фиг.1 показано устройство, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-В на фиг.4; на фиг.4 - вид В на фиг.1; на фиг.5 - узел I на фиг.1.

Устройство длинномерную штангу 1, на которой крепится посредством фланца 2 зачистное устройство, состоящее из наружного 3 и внутреннего 4 цилиндров, при этом наружный цилиндр может вращаться вокруг внутраннего на подшипниках 5 под действи ем пневмоцилиндра 6, соединенного наружным цилиндром через щеки 7. В нижней части наружного цилиндра выполнено отверстие, через которое на внутреннем цилиндре укрепляется опорный ролик 8. Отверстие закрыва ется крышкой 9 с винтовым пазом, служащим направляющим при вращении внешнего цилиндра под действием пневмоцилиндра 6. Ось паза совпадает с осью спирального шва,трубы, вследствие чего наружньв цилиндр под действием пневмоцилиндра 6 совершает движение по винтовой линии сварного шва на расстоянии L. С целью универсальности устройства по углам формовки крышка 9 под действием винта 10 может поворачиваться вокру опорного ролика 8 на различные углы формовки и закрепляться болтами П. К боковой поверхности наружного цилиндра прикреплены кронштейны 12, к которым через промежуточную пласти ну 13 крепятся пневмоцилиндры 14 подъема с демпферной пружиной 15 и регулировочной гайкой 16, а также направляющие колонки 17, к верхней части которых крепится основание 18, с укрепленным на нем пневматическим приводом 19, снабженны абра зивным кругом 20, Устройство снабже но механизмом прижима медной пласти ны для заварки защищенного места де фекта, состоящее из медной пластины 21, закрепленной шарнирно на конце штока пневмоцилиндра 22, оттягивающей пружины 23, соединенной между медной пластиной и основанием 24, которое крепится к одному из цилиндров 3 или 4 также на кронштейнах через промежуточную пластину. Подшипники защищены кожухом 25. Устройство работает следующим образом. Предварительно устройство настра ивается на нужный размер обрабатьгоа емой трубы 26 путем установки соответствующих пластин 3 и поворота крьш1ки 9 так, чтобы винтовой паз установился параллельно спиральному шву трубы 25. После этого обрабатьшаемая труба 25 по роликам закатывается на зачистное устройство, укрепленное на штанге 1. При этом между устройством и внутренней стенкой трубы должен быть зазор около 50 мм. Труба 25 устанавливает ся дефектным местом около зачистного устройства. Включается пневмоцилиндр 14 подьема, который при помощи своих штоков и направляющих колонок 17 перемещает основание 18 с пйевмоцилиндром 19 абразивного круга 20 вверх. Абразивный круг 20 прижимается к дефектному месту и, вращаемый приводом 19, зачищает его. Если зачищается спиральный шов, то включается пневмоцилиндр 6, который через щеки. 7 вращает наружный цилиндр 3, за счет Опорного ролика 8 и винтового паза обеспечивается перемещение абразивного круга 20 вдоль спирального шва. Если в каком-либо месте шва есть дефект, то угольным электродом с применением сжатого воздуха он прорезается в месте дефекта, после чего производится зачистка от напльшов капель и сосулек описанным выше способом. После зачистки к обработанному месту подводится медная пластина 21 путем .включения ее механизма поджима,состоящего из пневмоцилиндра 22, оттягивающей пружины 23, и производится заварка дефектного места. После заварки медная пластина 21 отводится в начальное положение и труба 25 отправляется на следующую операцию. Далее цикл повторяется с другой трубой. Таким образом, данное устройство позволит качественно обрабатьшать трубы со спиральношовными швами различных, даж(е самых больших диаметров. .Формула изобретения 1. Устройство для зачистки внутрен него шва в трубах, включающее длинномерную штангу и механизм зачистки с приводом его вращения, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено внутренним цилиндром с опорным роликом и наружным цилиндром, в котором выполнен направляющий паз, связанными между собой введенной в устройство подшипниковой опорой, а также снабжено пневмоцилиндром поступательно-вращательного перемещения,при этом внутренний цилиндр установлен на штанге, а нарзтасный - с возможностью перемещения по опорному ролику.

2.Устройство по п.1, о т л и ч аю щ е е с я тем, что наружный цилиндр снабжен направляющими колонками, на которых установлен механизм зачистки.5

3.Устройство по п.I, о т л и ч аю щ е е с я тем, что пневмоцилиндр механизма зачистки снабжен регулируемой демпферной пружиной. Ю

А, Устройство по п.2, о т ли чающееся тем, что наружный цилиндр снабжен сменными основаниями, на которых установлен пневмоцилиндр подъема с направляющими колонками механизма зачистки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 402427, кд. В 23 В 5/.16, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб большогодиАМЕТРА | 1979 |

|

SU848221A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

| Агрегат для зачистки концов труб | 1989 |

|

SU1717297A1 |

| Робот | 1988 |

|

SU1538994A1 |

| Устройство для изготовления трапецеидальных дистанционных реек индукционных аппаратов | 1990 |

|

SU1742874A2 |

| Устройство для зачистки внутренней поверхности трубы | 1990 |

|

SU1815164A1 |

| Устройство для зачистки кромок обечаек | 1990 |

|

SU1738611A1 |

| СПОСОБ РЕМОНТА ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ СО СТРЕССКОРРОЗИОННЫМИ ТРЕЩИНАМИ | 2006 |

|

RU2337803C2 |

| УСТРОЙСТВО для ЗАЧИСТКИ концов ТРУБ под СВАРКУ | 1973 |

|

SU375134A1 |

| Станок для зачистки торцов труб | 1988 |

|

SU1563790A1 |

М5С,

Авторы

Даты

1981-06-15—Публикация

1979-06-07—Подача