Изобретение относится к устройствам для контроля, ремонта и очистки внутренней поверхности труб шлифованием в линиях отделки трубных агрегатов.

Известно устройство для очистки, контроля и ремонта внутренней поверхности труб, см. а.с. СССР №1734891, кл. B21B 9/04 заявл. 17.04.90 г., опубл. 23.05.82 г., содержащее тележку с приводом ее возвратно-поступательного перемещения по рельсовому пути, штангу, одним концом шарнирно закрепленную на тележке, а на другом консольном конце имеющую ложе для рабочего, роликовую опору с двумя рядами роликов по длине для поддержания консольного конца штанги, дополнительную опору под консольный конец штанги, выполненную в виде стационарно установленной площадки, имеющей сопряженные между собой горизонтальную и наклонную рабочие поверхности под ролики, приводные роликовые опоры для поворота обрабатываемой трубы, систему очистки отходов и систему энергоносителей.

Основным недостатком этого устройства является то, что процесс контроля и ремонта внутренней поверхности труб выполняется вручную рабочим, находящимся в закрепленном на консольном конце штанги ложе. Для поддержания консольного конца штанги устройство снабжено дополнительной опорой в виде стационарно установленной площадки, которая для свободного захода ложа с рабочим в трубу выполнена сложной конфигурации.

Еще одним недостатком ручного ремонта и очистки внутренней поверхности труб в данном устройстве является отсутствие центрирования ложа для рабочего относительно оси трубы, поскольку роликовая опора под консольный конец штанги предназначена для опоры тележки на внутреннюю поверхность низа трубы и не может служить для центрирования ложа для рабочего. В результате этого устранение дефектов с заданной точностью и производительностью по всей длине внутренней поверхности обрабатываемой трубы невозможно.

Другим недостатком рассматриваемого устройства является то, что вращение обрабатываемой трубы на роликовых опорах при контроле, ремонте и очистке внутренней поверхности труб усложняет его конструкцию и обслуживание и не позволяет обрабатывать трубу по всей длине внутренней поверхности с необходимой точностью и производительностью.

Из известных устройств для контроля, ремонта и очистки внутренней поверхности труб наиболее близким по технической сущности является устройство, описанное в а.с. СССР №1768335 кл. B08B 9/04, заявл. 30.10.89 г., опубл. 15.10.92 г. Это устройство содержит тележку с приводом ее возвратно-поступательного перемещения по рельсовому пути, штангу, одним концом шарнирно закрепленную на тележке, а на другом консольном конце установлен держатель роликовой опоры для центрирования штанги относительно оси трубы и размещенные на держателе за роликовой опорой шлифовальную машинку с абразивным кругом и средства контроля в виде микроскопа, роликовую опору для поддержания консольного конца штанги, приводную роликовую опору для поворота обрабатываемой трубы, систему очистки отходов и систему энергоносителей. Роликовая опора выполнена в виде крестовины с роликами, установленной на подшипниках на корпусе держателя. Перемещение шлифовального инструмента по дефектному участку осуществляется путем поворота штанги через цепную передачу от закрепленного на тележке привода и возвратно-поступательного перемещения тележки. Для подвода вращающегося абразивного круга к дефектному участку трубы предусмотрен расположенный на держателе цилиндр, который через тягу и ролики связан с абразивным кругом.

Недостатком известного устройства для контроля, ремонта и очистки внутренней поверхности труб является сложность его конструкции и обслуживания из-за необходимости ориентирования дефектов внутренней поверхности трубы относительно шлифовального инструмента за счет ее вращения на поворотных роликовых опорах и визуального контроля микроскопом внутренней поверхности трубы. Кроме того, совмещение визуального контроля внутренней поверхности трубы с одновременным подводом обрабатывающего инструмента к дефектному участку и его перемещение по месту дефекта затрудняет обработку.

Другим недостатком этого устройства является то, что при вращении на роликовых опорах для совмещения с дефектным участком длинномерная обрабатываемая труба прогибается, а из-за овальности не сохраняет своего постоянного положения («прыгает»), в результате чего шлифование дефектов с заданной точностью и производительностью по всей длине внутренней поверхности обрабатываемой трубы невозможно. Кроме того, расположение роликовой опоры для центрирования штанги перед шлифовальным абразивным кругом не позволяет обрабатывать концы труб.

Задачей настоящего изобретения является создание устройства для контроля, ремонта и очистки внутренней поверхности труб, позволяющего упростить его конструкцию и обслуживание и расширить технологические возможности за счет обеспечения шлифования с заданной точностью и производительностью по всей длине внутренней поверхности обрабатываемых труб.

Поставленная задача достигается тем, в устройстве для контроля, ремонта и очистки внутренней поверхности труб, содержащем тележку с приводом ее возвратно-поступательного перемещения по рельсовому пути, штангу, одним концом шарнирно закрепленную на тележке, а на другом консольном конце имеющую роликовую опору для центрирования штанги относительно оси трубы, шлифовальную машинку с абразивным кругом и средство контроля, роликовую опору для поддержания консольного конца штанги, систему очистки отходов и систему энергоносителей, согласно изобретению штанга снабжена расположенной внутри трансмиссией, один конец которой соединен с размещенным на тележке приводом ее вращения, а на другом консольном конце на кронштейне через фланец с направляющими для ползуна с кронштейном закреплен двухплечий рычаг, на одном плече которого смонтированы шлифовальная машинка с абразивным кругом, опорные ролики с возможностью их регулировки и средство контроля, а на другом плече рычага установлены пневмоцилиндры, взаимодействующие со шлифовальной машинкой для поджатая абразивного круга к внутренней поверхности трубы, роликовая опора для центрирования штанги выполнена в виде сдвоенного симметричного относительно оси штанги рычажного механизма, раздвигающегося от гидроцилиндров, при этом все средства, установленные на консольном конце трансмиссии, и расположенная за ними роликовая опора для центрирования штанги размещены в предусмотренном в устройстве патрубке-имитаторе обрабатываемой трубы, регулируемом по высоте, а средство контроля выполнено в виде видеокамеры.

Такое выполнение устройства для контроля, ремонта и очистки внутренней поверхности труб позволяет упростить его конструкцию и обслуживание и расширить технологические возможности за счет обеспечения шлифования с заданной точностью и производительностью по всей длине внутренней поверхности обрабатываемых труб.

Упрощение конструкции устройства и его обслуживания достигается в результате использования в качестве средства контроля видеокамеры и наличия внутри штанги трансмиссии, с помощью которой обрабатывающий инструмент, вращаясь вокруг оси трубы, шлифует внутреннюю поверхность трубы по всей ее длине или ориентируется относительно местного дефекта и шлифует его. Благодаря этому, а также точному центрированию штанги роликовой рычажной опорой, поджатию пневмоцилиндрами шлифовальной машинки с абразивным кругом к внутренней поверхности трубы и настройке с помощью регулировки опорных роликов глубины шлифования, обеспечивается шлифование с заданной точностью и производительностью по всей длине внутренней поверхности обрабатываемых труб, что расширяет технологические возможности предлагаемого устройства.

Этому также способствует наличие в рассматриваемом устройстве патрубка-имитатора обрабатываемой трубы, который позволяет настраивать шлифовальный инструмент относительно оси трубы и задавать глубину врезания шлифовального абразивного круга в металл трубы.

Шлифование по всей длине внутренней поверхности обрабатываемых труб обеспечивается также благодаря установке роликовой рычажной опоры за шлифовальной машинкой с абразивным кругом, что позволяет обрабатывать концы труб.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

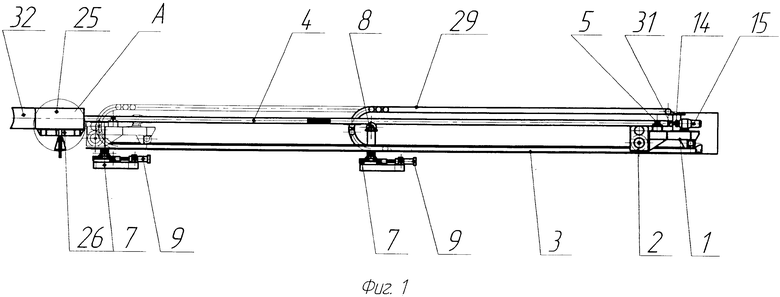

на фиг. 1 изображено устройство для контроля, ремонта и очистки внутренней поверхности труб, общий вид,

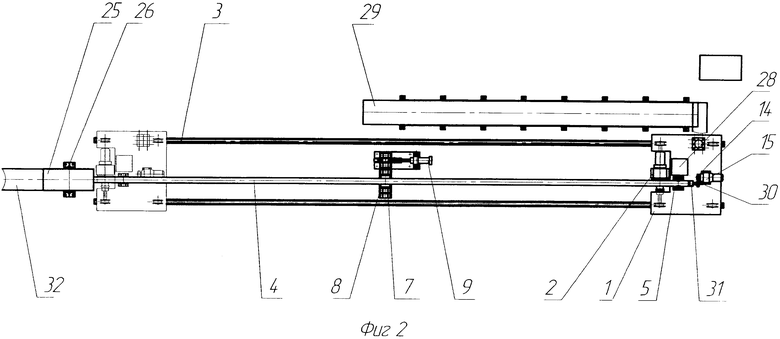

на фиг. 2 - то же, вид в плане,

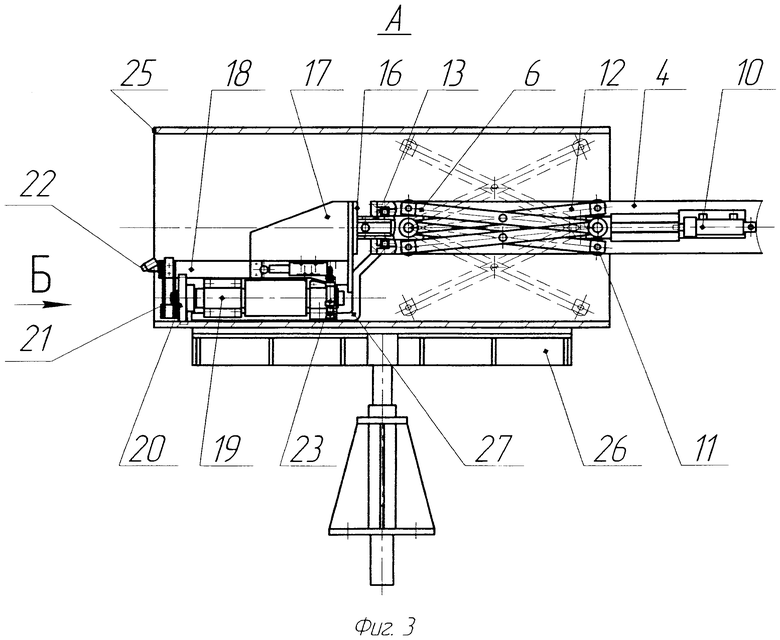

на фиг. 3 - место А на фиг. 1, патрубок-имитатор обрабатываемой трубы с размещенными в нем шлифовальной машинкой со средствами ее установки и поджатая, роликовой опорой для центрирования штанги и видеокамерой,

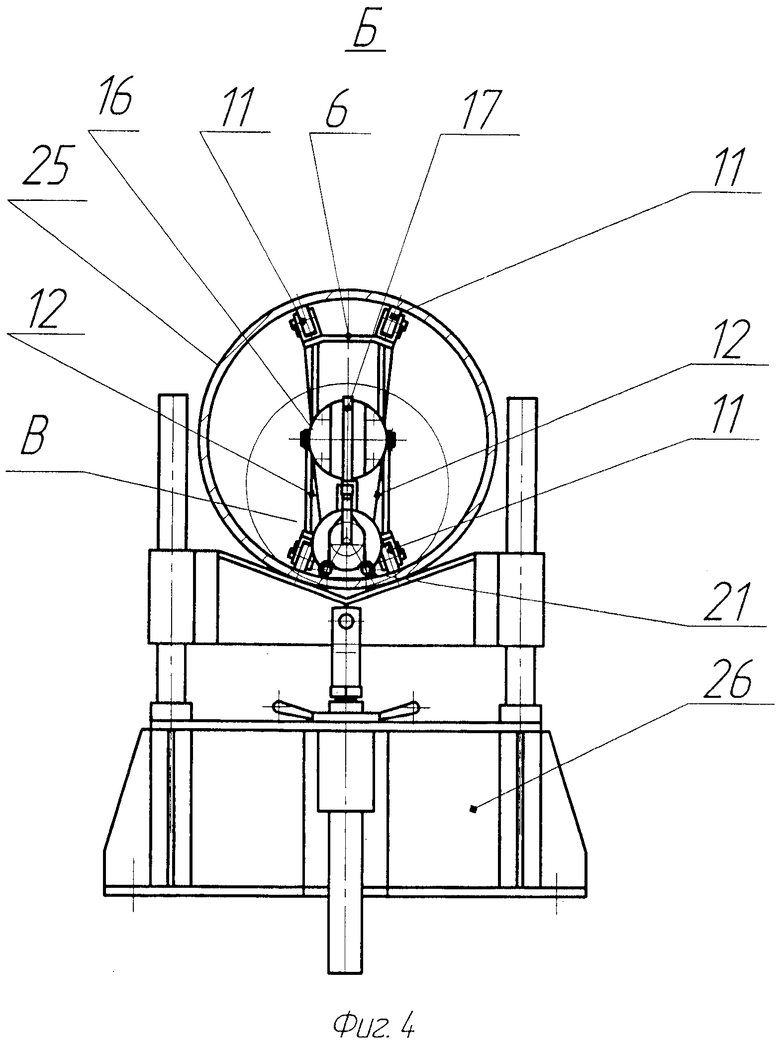

на фиг. 4 - то же, вид Б на фиг. 3,

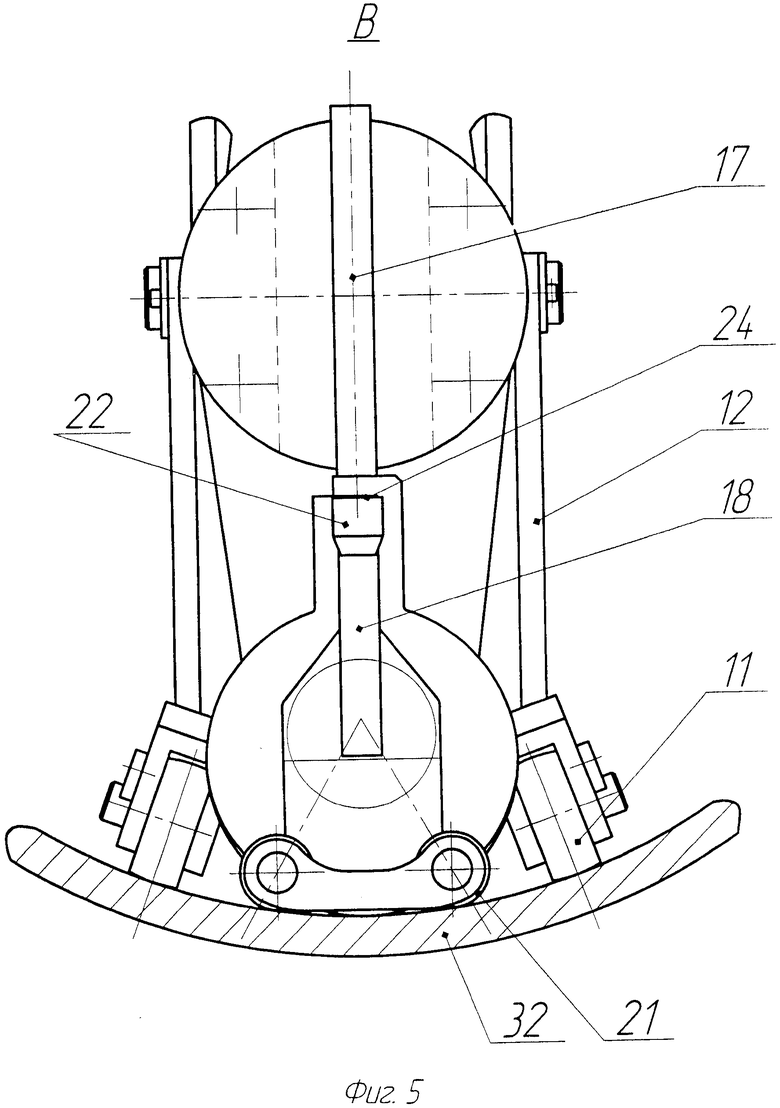

на фиг. 5 - то же, место В на фиг. 4.

Устройство для контроля, ремонта и очистки внутренней поверхности труб содержит тележку 1 с приводом 2 ее возвратно-поступательного перемещения по рельсовому пути 3 и штангу 4, одним концом шарнирно 5 закрепленную на тележке 1, а на другом консольном конце установлена роликовая опора 6 для центрирования штанги 4 относительно оси трубы. Консольный конец штанги 4 поддерживается двумя расположенными на стойках 7 роликовыми опорами 8, опускающимися от пневмоцилиндров 9.

Роликовая опора 6 выполнена в виде сдвоенного симметричного относительно оси штанги 4 рычажного механизма, раздвигающегося от двух гидроцилиндров 10. В опоре 6 ролики 11 закреплены на рычагах 12.

Внутри штанги на подшипниковых опорах расположена трансмиссия 13, один конец которой соединен через зубчатую передачу 14 с размещенным на тележке 1 приводом 15 ее вращения. На другом консольном конце штанги установлен фланец 16 с направляющими, в которых расположен ползун с кронштейном 17, на котором закреплен двухплечий рычаг 18, на одном плече которого смонтированы шлифовальная машинка 19 с абразивным кругом 20, опорные ролики 21 и видеокамера 22, а на другом плече рычага установлены пневмоцилиндры 23 с возможностью взаимодействия со шлифовальной машинкой 19 для поджатия абразивного круга 20 к внутренней поверхности трубы.

Для регулировки глубины шлифования обрабатываемой трубы в устройстве предусмотрены прокладки 24 под опорные ролики 21.

Устройство для контроля, ремонта и очистки внутренней поверхности труб снабжено патрубком-имитатором 25 обрабатываемой трубы, в котором размещены роликовая опора 6 для центрирования штанги и все средства, смонтированные на консольном конце расположенной внутри штанги 4 трансмиссии 13. Патрубок-имитатор 25 установлен на ложементе стола 26, регулируемого по высоте.

Система очистки отходов шлифования в устройстве включает установленное за шлифовальной машинкой заборное сопло 27 и расположенный на тележке 1 промышленный пылесос 28.

Система подвода энергоносителей к тележке 1 осуществляется через траковый подвод 29.

Подвод воздушного трубопровода и подвод электрокабеля производится через трансмиссию 13, пневматический шарнир 30 и токосъемник 31.

Устройство для контроля, ремонта и очистки внутренней поверхности труб работает следующим образом.

В исходном положении тележка 1 с приводом 2 находятся в крайнем от обрабатываемой трубы 32 положении. Консольный конец расположенной внутри штанги 4 трансмиссии 13 со шлифовальной машинкой 19 и абразивным кругом 20 и роликовая опора 6 размещены в патрубке-имитаторе 25. Проверяют центрирование штанги 4 относительно оси патрубка-имитатора 25 и контакт роликов 11 роликовой опоры 6, опорных роликов 21 и абразивного круга 20 с внутренней поверхностью патрубка-имитатора 25. С помощью прокладки 24 под опорные ролики 21 регулируют глубину шлифования обрабатываемой трубы 32.

После того, как труба 32 поступила на позицию обработки любым известным способом, с помощью регулируемого по высоте стола 26 выравнивают торец трубы 32 с торцом патрубка-имитатора 25. Затем трубу фиксируют любым известным способом.

Производят настройку и включение шлифовальной машинки 19. Затем включают привод 2, тележка 1 начинает перемещается по рельсовому пути 3 и штанга 4 с расположенной на консольном конце трансмиссии 13 шлифовальной машинкой 19 с прижатым к внутренней поверхности патрубка-имитатора 25 абразивным кругом 20 перемещается в трубу 32. Включают привод 15 вращения трансмиссии 13 и шлифовальная машинка 19 вместе с поджатым абразивным кругом 20 вращается и шлифует внутреннюю поверхность трубы 32 по всей ее длине. Скорость перемещения тележки 1 и вращения трансмиссии 13 с шлифовальной машинкой 19 зависит от режимов шлифования. Уборку отходов шлифования выполняют через заборное сопло 27 и промышленный пылесос 28. По мере перемещения тележки 1 со штангой 4 по рельсовому пути 3 для ее прохода стойки 7 роликовых опор 8 с помощью пневмоцилиндров 9 опускают.

После окончания процесса шлифования внутренней поверхности трубы 32 по всей ее длине абразивный круг 20 поднимают, тележку 1 со штангой 4 и с расположенной на консольном конце трансмиссии 13 шлифовальной машинкой 19 возвращают в исходное положение. При этом при обратном ходе с помощью видеокамеры 22 выполняют осмотр обработанной поверхности. При необходимости цикл повторяют. При осмотре и обнаружении на внутренней поверхности трубы местных дефектов их координаты фиксируются в памяти управляющего компьютера, что позволяет быстро подводить абразивный круг 20 к месту дефекта и выполнять его шлифовку.

Предложенное устройство для контроля, ремонта и очистки внутренней поверхности труб по сравнению с известными позволяет упростить его конструкцию и обслуживание и расширить технологические возможности за счет обеспечения шлифования с заданной точностью и производительностью по всей длине внутренней поверхности обрабатываемых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки, контроля и ремонта внутренней поверхности труб большого диаметра | 1990 |

|

SU1734891A1 |

| Устройство для контроля и очистки внутренней поверхности труб | 1989 |

|

SU1768335A1 |

| Способ восстановления посадочных отверстий | 1987 |

|

SU1542765A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2220250C2 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| Станок для очистки внутренней поверхности труб | 2024 |

|

RU2838786C1 |

| Устройство для обработки внутреннихпОВЕРХНОСТЕй ТЕл ВРАщЕНия | 1979 |

|

SU841920A1 |

| Тангенциальная шлифовальная машина | 1989 |

|

SU1834946A3 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ | 1969 |

|

SU234179A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВКИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2539309C1 |

Изобретение относится к устройству для контроля, ремонта и очистки внутренней поверхности труб шлифованием в линиях отделки трубных агрегатов. Устройство содержит тележку с приводом ее возвратно-поступательного перемещения по рельсовому пути, штангу, одним концом шарнирно закрепленную на тележке, а на другом консольном конце имеющую роликовую опору для центрирования штанги относительно оси трубы, роликовую опору для поддержания консольного конца штанги, систему очистки отходов и систему энергоносителей. Штанга снабжена расположенной внутри трансмиссией, один конец которой соединен с размещенным на тележке приводом ее вращения, а на другом консольном конце на кронштейне через фланец с направляющими для ползуна с кронштейном закреплен двухплечий рычаг. На одном плече рычага смонтированы шлифовальная машинка с абразивным кругом, опорные ролики с возможностью их регулировки и видеокамера, а на другом плече рычага установлены пневмоцилиндры, взаимодействующие со шлифовальной машинкой для поджатия абразивного круга к внутренней поверхности трубы. Роликовая опора выполнена в виде сдвоенного симметричного относительно оси штанги рычажного механизма, раздвигающегося от гидроцилиндров. Устройство снабжено также регулируемым по высоте патрубком-имитатором обрабатываемой трубы. Технический результат заключается в упрощении конструкции и обслуживания устройства и расширении его технологических возможностей за счет обеспечения шлифования с заданной точностью и производительностью по всей длине внутренней поверхности обрабатываемых труб. 5 ил.

Устройство для контроля, ремонта и очистки внутренней поверхности труб, содержащее тележку с приводом ее возвратно-поступательного перемещения по рельсовому пути, штангу, одним концом шарнирно закрепленную на тележке, а на другом консольном конце имеющую роликовую опору для центрирования штанги относительно оси трубы, шлифовальную машинку с абразивным кругом и средство контроля, роликовую опору для поддержания консольного конца штанги, систему очистки отходов и систему энергоносителей, отличающееся тем, что штанга снабжена расположенной внутри трансмиссией, один конец которой соединен с размещенным на тележке приводом ее вращения, а на другом консольном конце на кронштейне через фланец с направляющими для ползуна с кронштейном закреплен двухплечий рычаг, на одном плече которого смонтированы шлифовальная машинка с абразивным кругом, опорные ролики с возможностью их регулировки и средство контроля, а на другом плече рычага установлены пневмоцилиндры, взаимодействующие со шлифовальной машинкой для поджатия абразивного круга к внутренней поверхности трубы, роликовая опора для центрирования штанги выполнена в виде сдвоенного симметричного относительно оси штанги рычажного механизма, раздвигающегося от гидроцилиндров, при этом все средства, установленные на консольном конце трансмиссии, и расположенная за ними роликовая опора для центрирования штанги размещены в предусмотренном в устройстве патрубке-имитаторе обрабатываемой трубы, регулируемом по высоте, а средство контроля выполнено в виде видеокамеры.

| Устройство для контроля и очистки внутренней поверхности труб | 1989 |

|

SU1768335A1 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| Способ вакуумирования теплоизоляционнойпОлОСТи КРиОгЕННыХ СОСудОВ и ТРубОпРОВОдОВ | 1978 |

|

SU842332A1 |

| RU 61602 U1, 10.03.2007 | |||

| CN 202174090 U, 28.03.2012 | |||

| US 4055025 A, 25.10.1977. | |||

Авторы

Даты

2016-02-20—Публикация

2014-09-02—Подача