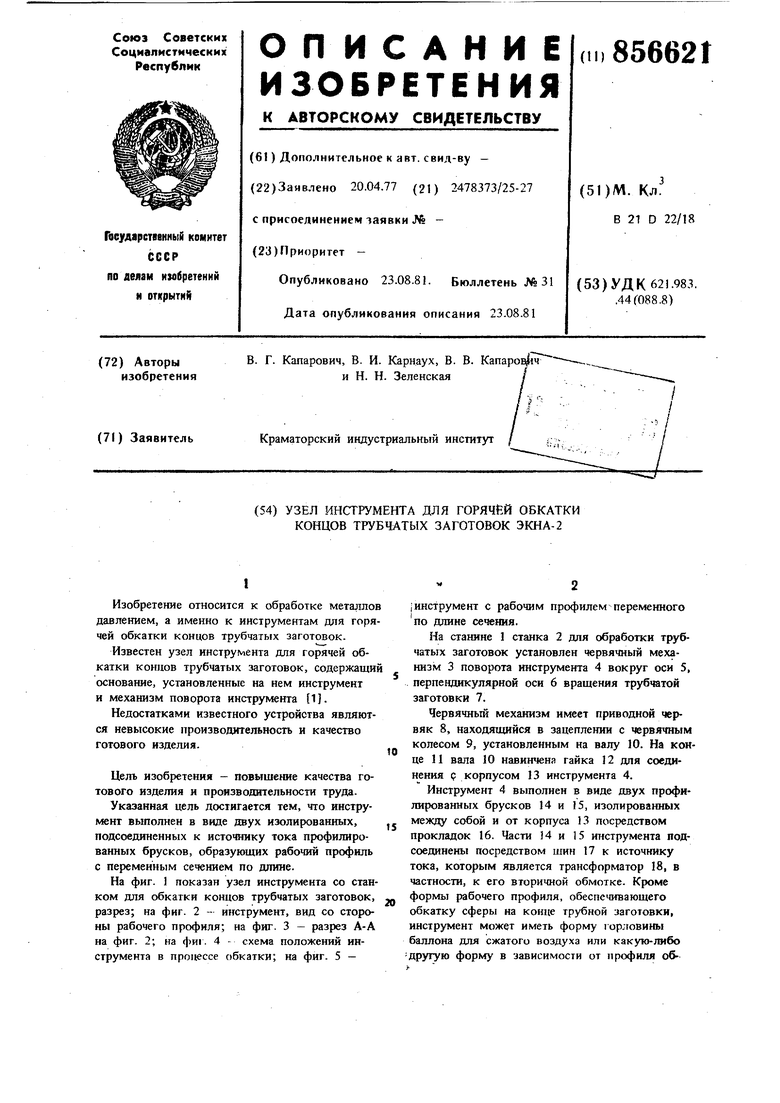

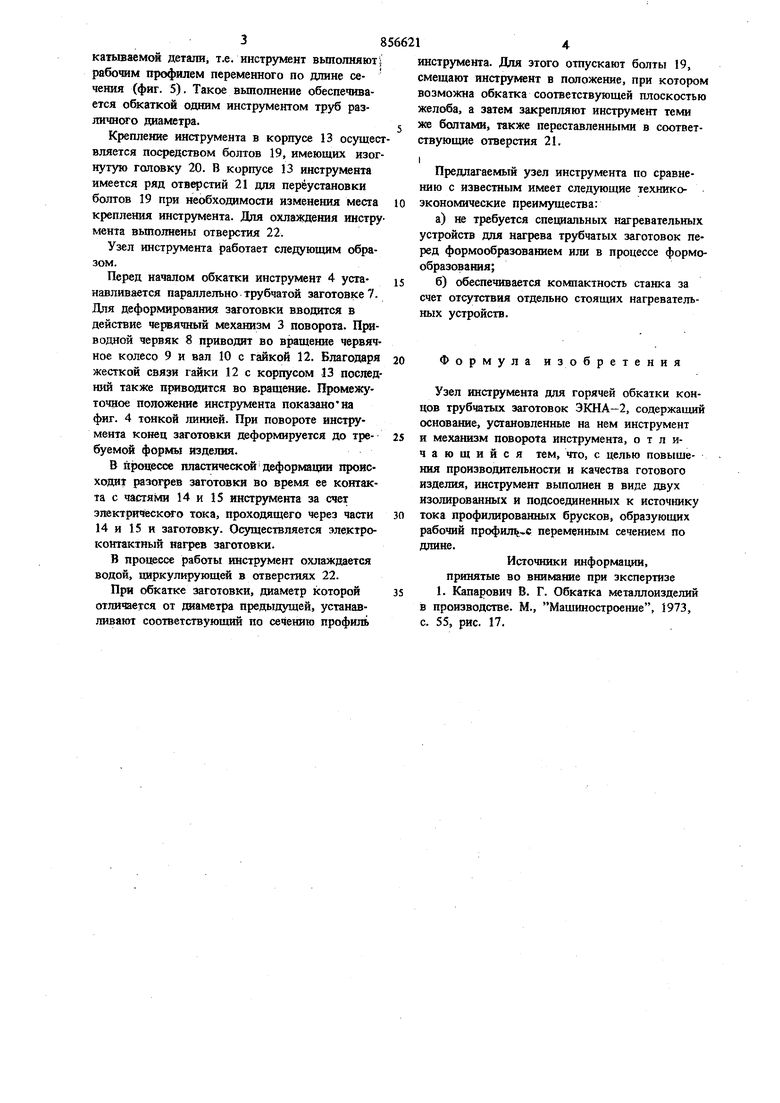

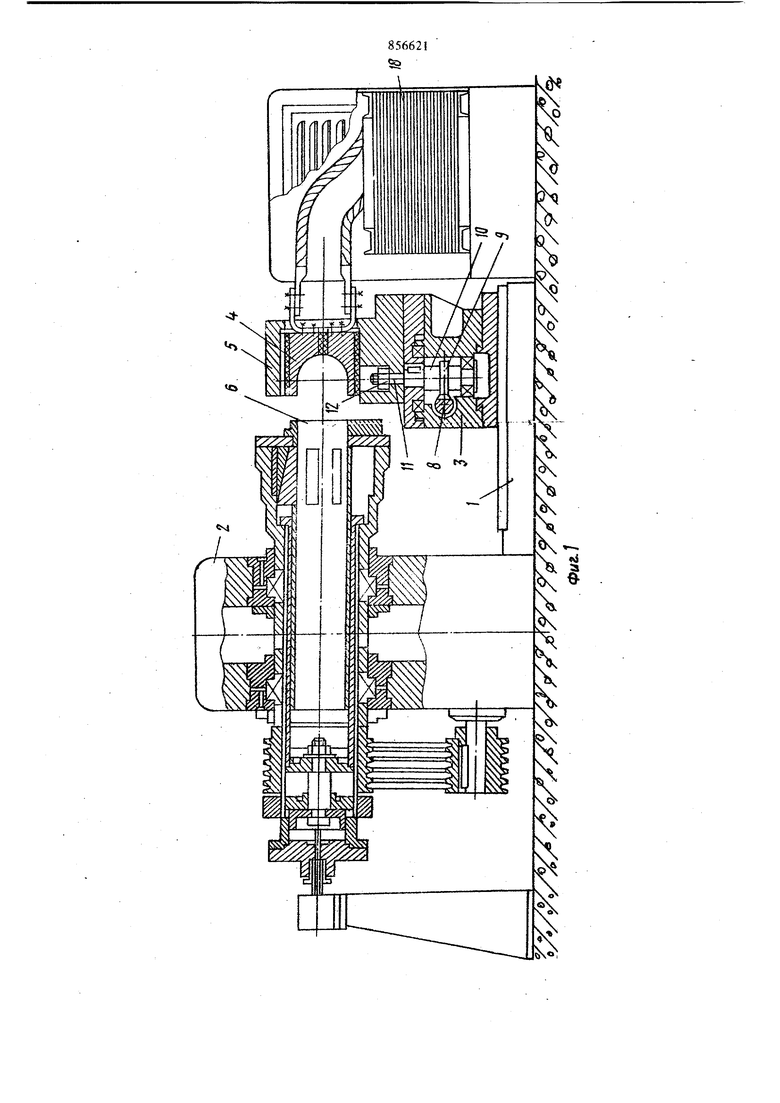

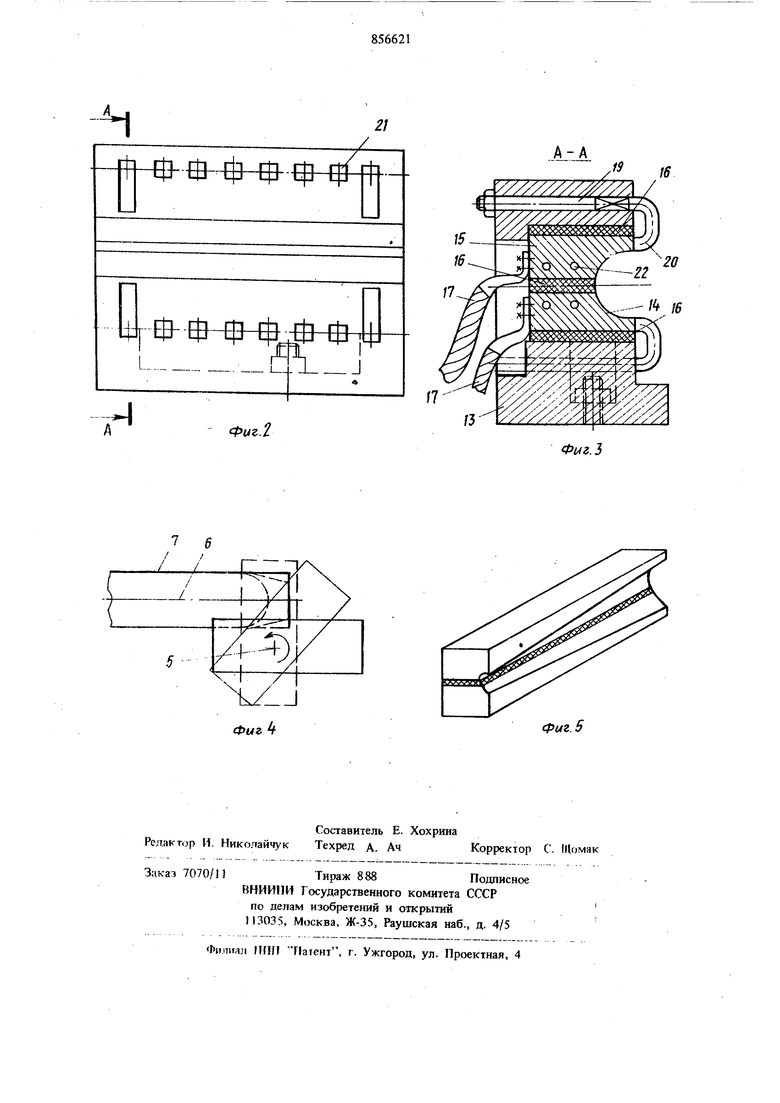

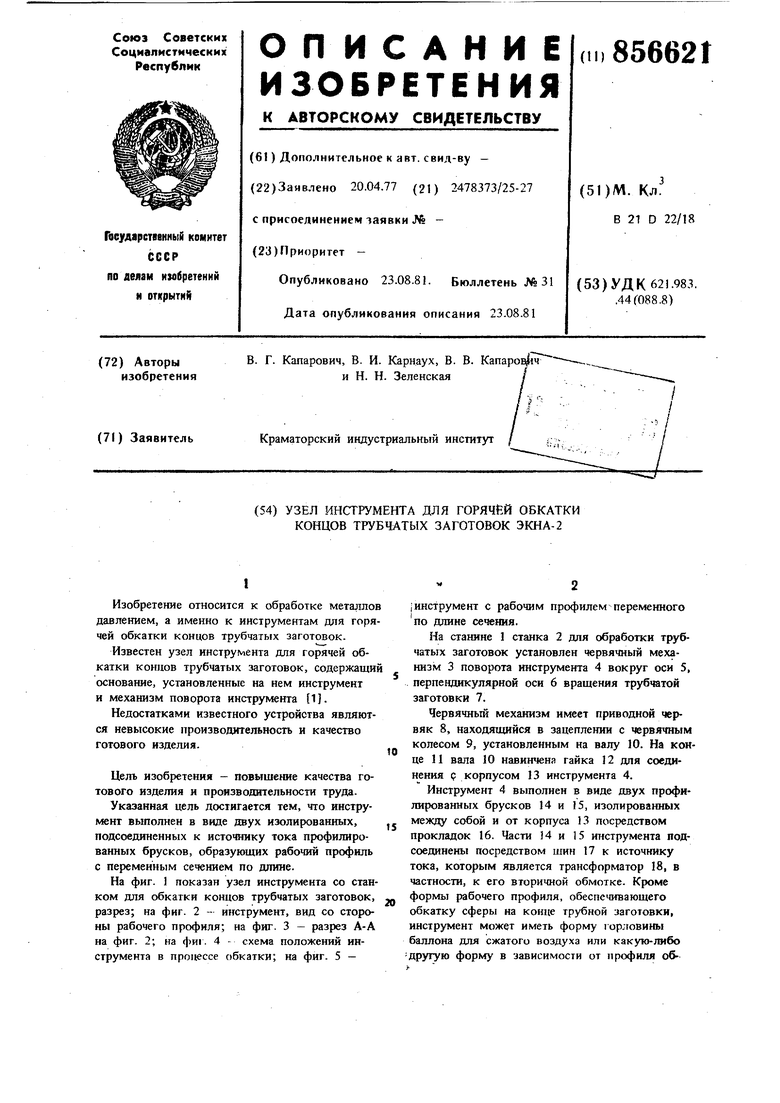

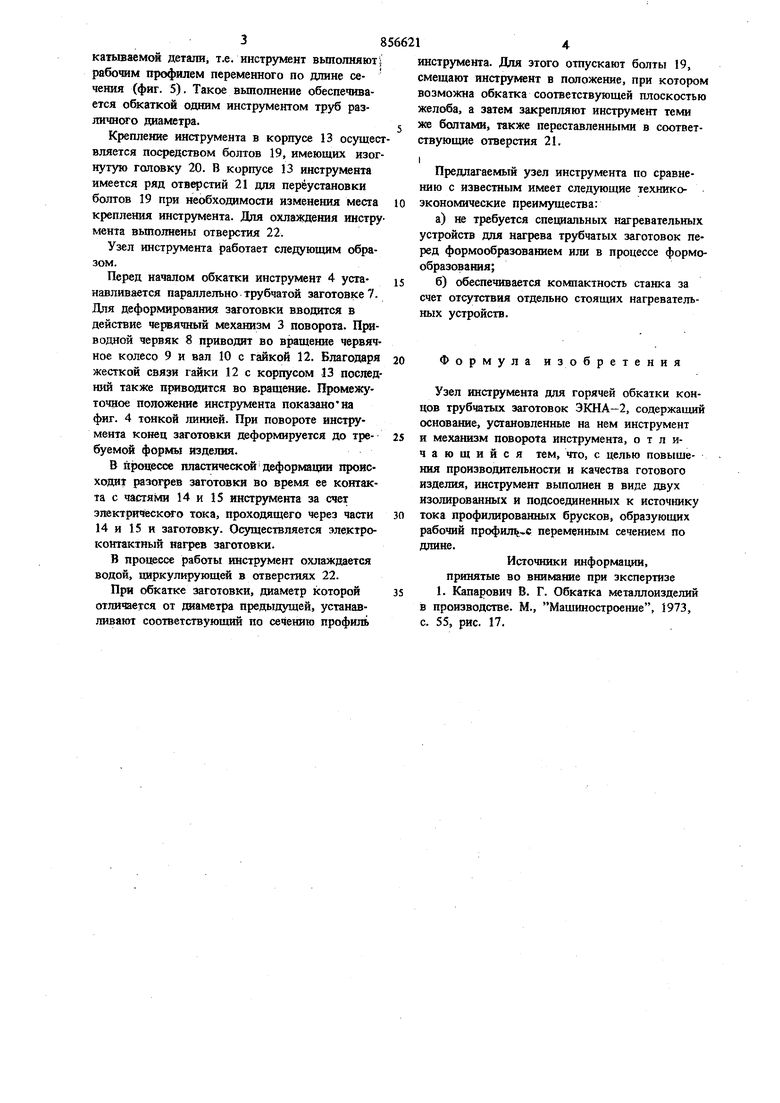

Изобретение относится к обработке мета;1лов давлением, а именно к инструментам для горя чей обкатки концов трубчатых заготовок. Известен узел инструмента для горячей обкатки концов трубчатых заготовок, содержащий основание, установленные на нем инструмент и механизм поворота инструмента (1. Недостатками известного устройства являются невысокие производительность и качество готового изделия. Цель изобретения - повышение качества готового изделия и прсдазводительности труда. Указанная цель достигается тем, что инструмент выполнен в виде двух изолированных, подсоединенных к источнику тока профилированных брусков, образующих рабочий профиль с переменным сечением по длине. На фиг. 1 показан узел инструмента со станком для обкатки концов трубчатых заготовок, разрез; на фиг. 2 - инструмент, вид со стороны рабочего профиля; на фиг. 3 - разрез А-А на фиг. 2; на фи1. 4 - схема положений инструмента в процессе обкатки; на фиг. 5 - |инструмент с рабочим профилем переменного по длине сечения. На станине 1 станка 2 для обработки трубчатых заготовок установлен червячный механизм 3 поворота инструмента 4 вокруг оси 5, перпендикулярной оси 6 вращения трубчатой заготовки 7. Червячный механизм имеет приводной червяк 8, находящийся в зацеплении с «юрвячным колесом 9, установленным на валу 10. На конце 11 вала 10 навинчена гайка 12 для соединения р корпусом 13 инструмента 4. Инструмент 4 выполнен в виде двух профилированных брусков 14 и 15, изолированных между собой и от корпуса 13 посредством прокладок 16. Части 14 и 15 инструмента подсоеданены посредством шин 17 к источнику тока, которым является трансформатор 18, в частности, к его вторичной обмотке. Кроме формы рабочего профиля, обеспечивающего обкатку сферы на конце трубной заготовки, инструмент может иметь форму гор;говины баллона для сжатого воздуха или какую-либо другую форму в зависимости от профиля обкатываемой детали, т.е, инструмент вьшолняют} рабочим про4(лем переменного по длине сечения (фиг. 5). Такое вьшолнение обеспечивается обкаткой одним инструментом труб различното диаметра.

Крепление инструмента в корпусе 13 осуществляется посредством болтов 19, имеющих изогнутую головку 20. В корпусе 13 инструмента имеется ряд отверстий 21 для переустановки болтов 19 при необходимости изменения места крепления инструмента. Для охлаждения инструмента вьшолнеиы отверстия 22.

Узел инструмента работает следующим образом.

Перед началом обкатки инструмент 4 устанавливается параллельно трубчатой заготовке 7. Для деформирования заготовки вводится в действие червячный механизм 3 поворота. 11|даводной червяк 8 приводит во вращение червячное колесо 9 и вал 10 с гайкой 12. Благодаря жесткой связи гайки 12 с корпусом 13 последний также пртводится во вращение. Промежуточное положение инструмента показано на фиг. 4 тонкой дшнией. При повороте инструмента конец заготовки деформируется до тре- буемой форлв изделия.

В процессе пластическойдеформации происходит разогрев заготовки во время ее контакта с частями 14 и 15 инстрз мента за счет злектрическся-о тока, проходящего через части 14 и 15 и заготовку. Осуществляется электроконтактный нагрев заготовки.

В процессе работы инструмент охлаждается водой, циркулирующей в отверстиях 22.

При обкатке заготовки, диаметр которой отличается от дааметра предыдущей, устанавливают соответствующий по сечению профиль

инструмента. Для зтого отпускают болты 19, смещают инструмент в положение, при котором возможна обкатка соответствующей плоскостью желоба, а затем закрепляют инструмент теми же болтами, также переставленными в соответствующие отверстия 21.

I

Предлагаемый узел инструмента по сравнению с известным имеет следующие техникозкономические преимущества:

а)не требуется специальных нагревательных устройств для нагрева трубчатых заготовок перед формообразованием или в процессе формообразования;

б)обеспечивается компактность станка за счет отсутствия отдельно стоящих нагревательных устройств.

Формула изобретения

Узел инструмента для горячей обкатки концов трубчатых заготовок ЭКНА-2, содержащий основание, установленные на нам инструмент и механизм noBopota инструмента, отличающийся тем, что, с целью повыщения производительности и качества готового изделия, инструмент выполнен в виде двух изолированных и подсоединенных к источнику тока профилированных брусков, образующих рабочий профиль с переменным сечением по длине.

Источники информации, принятые во внимание при экспертизе 1. Капарович В. Г. Обкатка металлоизделий в производстве. М., Машиностроение, 1973, с. 55, рис. 17.

I

Ф14г.2

А

А-А

/516

17

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел инструмента для горячей обкатки концов трубчатых заготовок ЭКНА-3 | 1990 |

|

SU1816527A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Способ изготовления легкоплавкой модели сложнопрофильных червячных фрез | 1989 |

|

SU1787636A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| Станок для изгибания заготовок из листового металла в дугу переменного сечения и разной кривизны по длине | 1938 |

|

SU55582A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121405C1 |

| СПОСОБ ЗУБОИГЛОШЕВИНГОВАНИЯ | 2007 |

|

RU2344024C1 |

7 6

ФигА

Авторы

Даты

1981-08-23—Публикация

1977-04-20—Подача