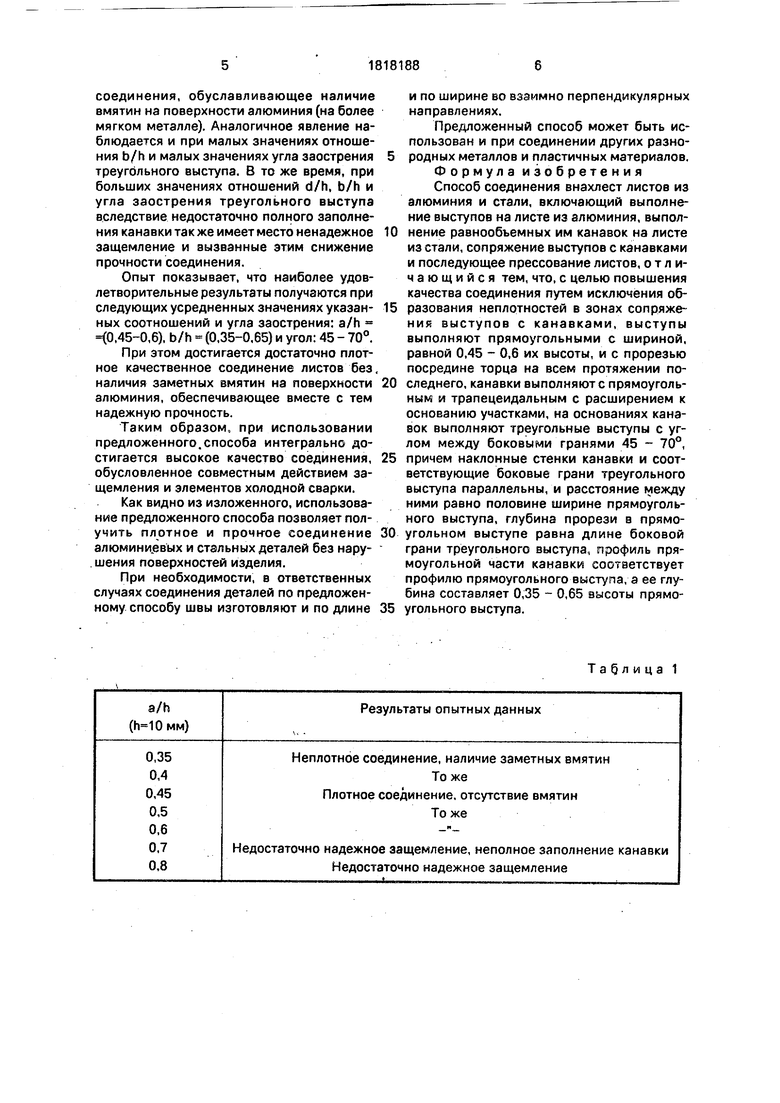

Реализация предложенного способа осуществляется следующим образом. На листах алюминия путем прокатки, литья или фрезерования выполняют выступы прямоугольной формы с прорезью посредине на всем протяжении выступа, а на стальных листах путем прокатки, литья и фрезерования выполняют равнообъемные канавки прямоугольной формы с расширением к основанию, на котором выполняют треуголь- ный выступ в соответствии с фиг. 1-3, затем соединяемые детали изделия, после соответствующей очистки и обработки сопрягаемых поверхностей, совмещают и прессуют. В процессе прессования более мягкий пря- моугольный выступ алюминия, упираясь о треугольный стальной выступ на дне канавки, под действием усилия прессования деформируется и перемещается по поверхности треугольного более твердого вы- ступа, при этом за счет сил трения и сопутствующей прессованию деформации металлов (особенно алюминия) возникают очаги (элементы) холодной сварки. Одновременно с этим в процессе дальней- шего прессования происходит, под действием заостренного треугольного выступа на дне канавки, разделение прямоугольного выступа на две части, каждая из которых деформируется и запрессовывается в соот- ветствующую нишу канавки. В результате этого процесса образуется соединение, прочность и надежность которого обусловливается наличием защемления с элементами холодной сварки металлов. На подготовительном этапе при отсутствии необходимости серийного производства выступы и канавки на подлежащих соединению деталях могут быть выполнены путем фрезерования. При широком серий- ном производстве формирование выступов и канавок может быть выполнено путем отливки деталей, подлежащих соединению, с последующей механической обработкой кромок в зонах сопряжения выступов и ка- навок. Прямоугольные выступы могут быть сформированы И путем прокатки или литья, а канавки путем литья или прокатки прямо- угольной части с последующим фрезерованием расширенной части канавок.

Ниже приведены .примеры реализации предложенного способа и анализ полученных опытных данных, на основании которых даны наиболее целесообразные усредненные соотношения размеров выступов и ка- навок, которым отдается наибольшее предпочтение при использовании предложенного способа.

Количество швов соединения (количество выступов и канавок), обеспечивающих

плотное и достаточно прочное соединение листов алюминия и стали при использовании предложенного способа определяется в каждом конкретном случае исходя из конкретных заданных условий работы и характера нагрузки данного соединения.

П р и м е р 1. Для сварки алюминиевого и стального листов размерами 200 х 300 мм, толщиной соответственно 10 и 20 мм, на алюминиевом листе были выполнены фрезерованием прямоугольные выступы шириной 3 мм и выстой 6 мм, а на стальном листе канавки с шириной, равной ширине выступов и углом наклона боковых стенок канавок в их расширенной части, равным 60°. Прямоугольные выступы были разрезаны посредине вдоль на всю длину фрезой, заточенной по радиусу во избежание появления трещин в развитие разреза, на глубину 4 мм, что соответствует длине боковой грани треугольного выступа на дне канавки.

Всего было выполнено пять выступов и канавок по всей ширине заготовок с расстоянием между ними 68 мм и краями по 4 мм. Затем заготовки были совмещены по выступам и канавкам и прессовались.

Исследование сварных швов, полученных при этом, показало, что канавки равномерно заполнены металлом швов без зазоров, при этом дефектов на поверхности алюминиевой детали не обнаружено.

П р и м е р 2. Для сварки алюминиевого и стального листов толщиной 12 и 25 мм с размером 400 х 500 мм были выполнены выступы на алюминиевом листе и канавки на стальном листе по примеру 1 с углом наклона 45°. После прессования было проверено качества сварки швов и поверхности полученного изделия. При этом заполнение шва было полным, деформации на поверхности сваренных листов не обнаружено.

П р и м е р 3. Для сварки алюминиевого и стального листов размером 250 х 300 мм толщиной 15 и 25 мм соответственно, были выполнены выступы на алюминиевом и канавки на стальном листе по примеру 1 с углом наклона 70°. Проверка сварного шва показала, что нарушений в шве и на поверхности изделия не имеется.

Данные других примеров приведены в табл.1 -3.

Анализ опытных данных, приведенных в примерах 1 - 3, а так же в табл. 1 - 3, показывает, что при малых значениях отношения d/h вследствие возникающей в начальный период прессования некоторой деформации выступа (выступ высокий и узкий) имеет место неплотное соединение. При этом возможно появление некоторой части металла выступа между плоскостями

соединения, обуславливающее наличие вмятин на поверхности алюминия (на более мягком металле). Аналогичное явление наблюдается и при малых значениях отношения b/h и малых значениях угла заострения треугольного выступа. В то же время, при больших значениях отношений d/h, b/h и угла заострения треугольного выступа вследствие недостаточно полного заполнения канавки так же имеет место ненадежное защемление и вызванные этим снижение прочности соединения.

Опыт показывает, что наиболее удовлетворительные результаты получаются при следующих усредненных значениях указан- ных соотношений и угла заострения: a/h {0,45-0,6), b/h - (0,35-0,65) и угол: 45 - 70°.

При этом достигается достаточно плотное качественное соединение листов без наличия заметных вмятин на поверхности алюминия, обеспечивающее вместе с тем надежную прочность.

Таким образом, при использовании предложенного.способа интегрально достигается высокое качество соединения, обусловленное совместным действием защемления и элементов холодной сварки.

Как видно из изложенного, использование предложенного способа позволяет получить плотное и прочное соединение алюминиевых и стальных деталей без нару- . шения поверхностей изделия.

При необходимости, в ответственных случаях соединения деталей по предложенному способу швы изготовляют и по длине

и по ширине во взаимно перпендикулярных направлениях.

Предложенный способ может быть использован и при соединении других разнородных металлов и пластичных материалов. Формула изобретения Способ соединения внахлест листов из алюминия и стали, включающий выполнение выступов на листе из алюминия, выполнение равнообъемных им канавок на листе из стали, сопряжение выступов с канавками и последующее прессование листов, отличающийся тем, что, с целью повышения качества соединения путем исключения образования неплотностей в зонах сопряжения выступов с канавками, выступы выполняют прямоугольными с шириной, равной 0,45 0,6 их высоты, и с прорезью посредине торца на всем протяжении последнего, канавки выполняют с прямоугольным и трапецеидальным с расширением к основанию участками, на основаниях канавок выполняют треугольные выступы с углом между боковыми гранями 45 - 70°, причем наклонные стенки канавки и соответствующие боковые грани треугольного выступа параллельны, и расстояние между ними равно половине ширине прямоугольного выступа, глубина прорези в прямоугольном выступе равна длине боковой грани треугольного выступа, профиль прямоугольной части канавки соответствует профилю прямоугольного выступа, а ее глубина составляет 0,35 - 0,65 высоты прямоугольного выступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ лазерной сварки внахлест листов конструкционной стали и сплавов алюминия | 2017 |

|

RU2638267C1 |

| Способ дуговой сварки алюминиевых сплавов | 1980 |

|

SU933328A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2049615C1 |

| Способ газотермического напыления покрытий | 1989 |

|

SU1738867A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 2005 |

|

RU2308349C2 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДНИКОВ | 2008 |

|

RU2396616C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095169C1 |

| Способ сварки труб | 1976 |

|

SU573298A1 |

| БИМЕТАЛЛ ПОВЫШЕННОЙ ПРОЧНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2315697C2 |

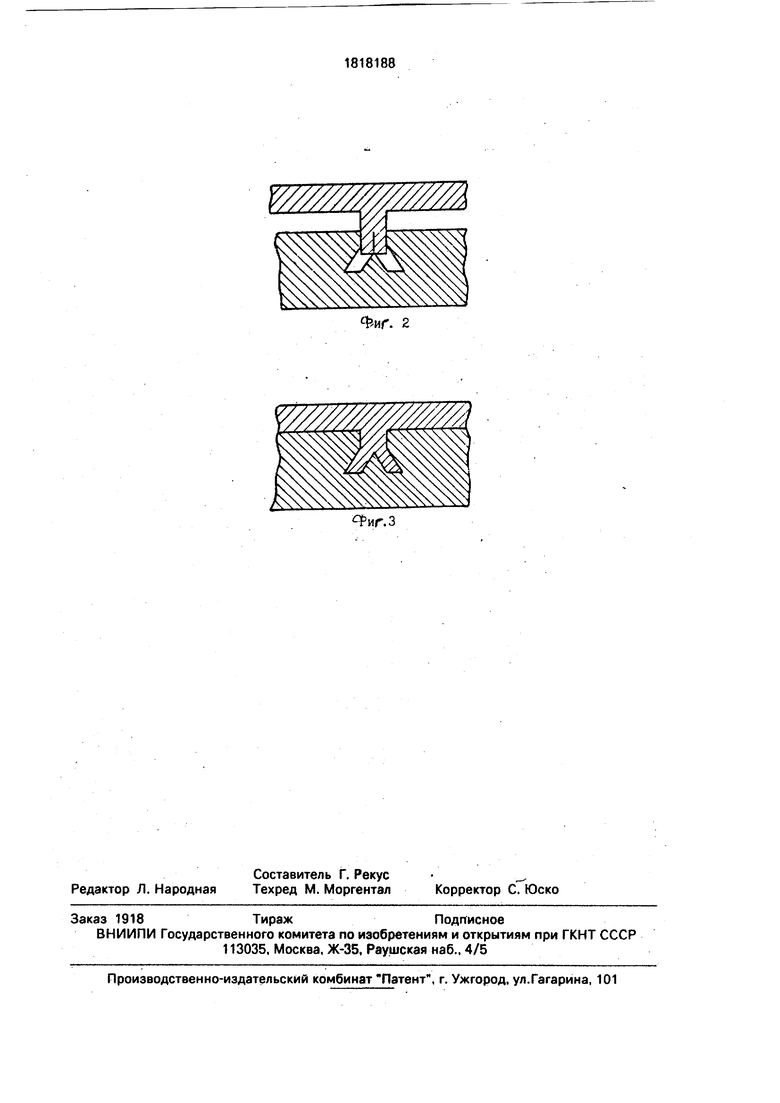

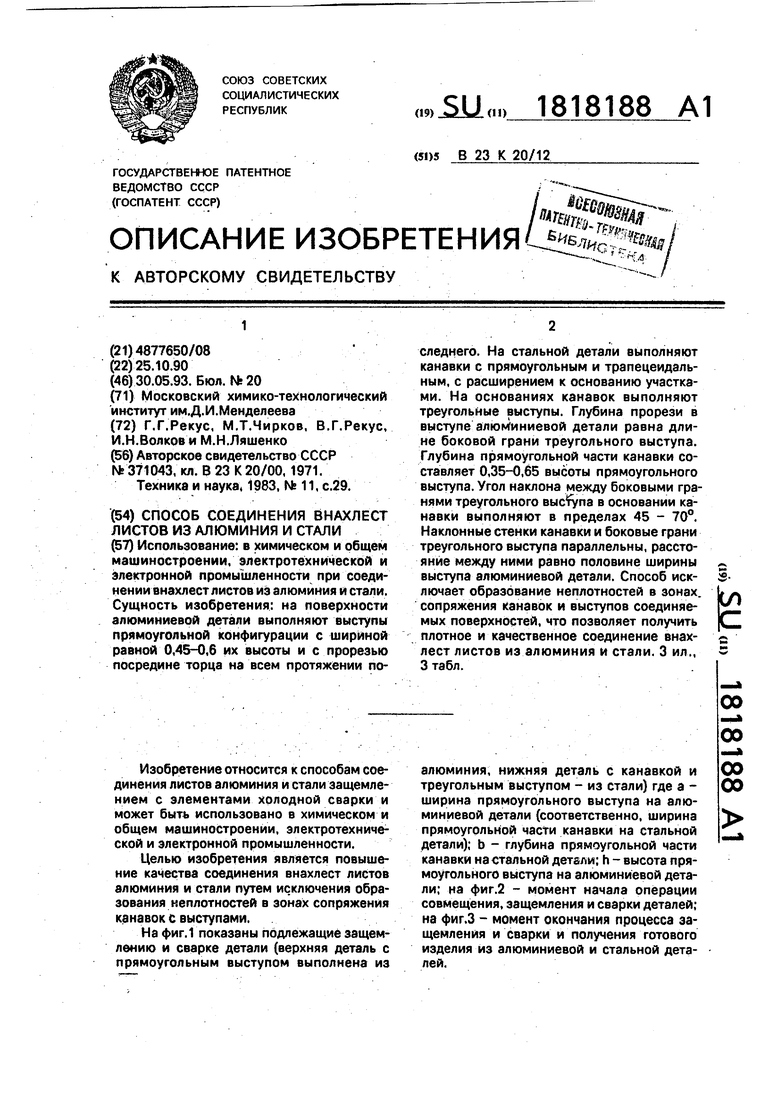

Использование: в химическом и общем машиностроении, электротехнической и электронной промышленности при соединении внахлест листов из алюминия и стали. Сущность изобретения: на поверхности алюминиевой детали выполняют выступы прямоугольной конфигурации с шириной равной 0,45-0,6 их высоты и с прорезью посредине торца на всем протяжении noИзобретение относится к способам соединения листов алюминия и стали защемлением с элементами холодной сварки и может быть использовано в химическом и общем машиностроении, электротехнической и электронной промышленности. Целью изобретения является повышение качества соединения внахлест листов алюминия и стали путем исключения образования неплотностей в зонах сопряжения канавок с выступами. На фиг. 1 показаны подлежащие защемлению и сварке детали (верхняя деталь с прямоугольным выступом выполнена из следнего. На стальной детали выполняют канавки с прямоугольным и трапецеидальным, с расширением к основанию участками. На основаниях канавок выполняют треугольные выступы. Глубина прорези в выступе алюминиевой детали равна длине боковой грани треугольного выступа. Глубина прямоугольной части канавки составляет 0,35-0,65 высоты прямоугольного выступа. Угол наклона между боковыми гранями треугольного выс гупа в основании канавки выполняют в пределах 45 - 70°. Наклонные стенки канавки и боковые грани треугольного выступа параллельны, расстояние между ними равно половине ширины выступа алюминиевой детали. Способ исключает образование неплотностей в зонах, сопряжения канавок и выступов соединяемых поверхностей, что позволяет получить плотное и качественное соединение внахлест листов из алюминия и стали. 3 ил., 3 табл. алюминия, нижняя деталь с канавкой и треугольным выступом - из стали) где а - ширина прямоугольного выступа на алюминиевой детали (соответственно, ширина прямоугольной части канавки на стальной детали); Ь - глубина прямоугольной части канавки на стальной детали; h - высота прямоугольного выступа на алюминиевой детали; на фиг.2 - момент начала операции совмещения, защемления и сварки деталей; на фиг.З - момент окончания процесса защемления и сварки и получения готового изделия из алюминиевой и стальной деталей. Ј ( ,ч |М 00 00 00 00

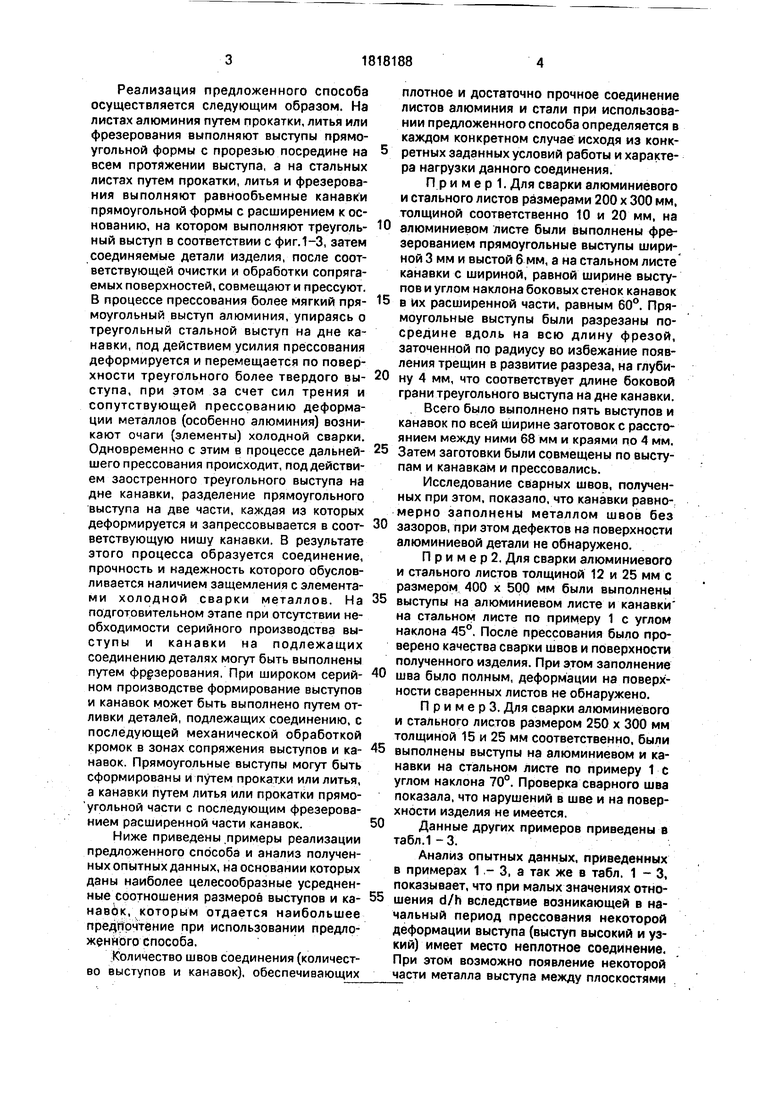

a/h ()

0,35

0,4

0,45

0,5

0,6

0,7

0,8

Неплотное соединение, наличие заметных вмятин

То же

Плотное соединение, отсутствие вмятин То же

Недостаточно надежное защемление, неполное заполнение канавки Недостаточно надежное защемление

Таблица 1

Результаты опытных данных

b/h ()

0,25

0,3

0,35

0,4

0,5

0,6

0,65

0.7

0.8

Неплотное соединение, наличие вмятин

То же Плотное соединение, отсутствие вмятин

Тоже

,. . ( Неплотное соединение, не полное заполнение канавки Тоже

Угол на выступе, град

35

40

45

50

60

70

80

90

Неплотное соединение, не надежное защемление и не полное заполнение канавки

Тоже

Плотное соединение, надежное защемление и заполнение канавки

То же

Не плотное соединение - не надежное защемление и заполнение

канавки, снижение прочности

Тоже

Таблица 2

Результаты опытных данных

Таблица 3

Результаты опытных данных

Фиг. 2

яриг.3

| СПОСОБ ХОЛОДНОЙ СВАРКИ СДВИГОМ | 0 |

|

SU371043A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Техника и наука, 1983, №11, с.29. | |||

Авторы

Даты

1993-05-30—Публикация

1990-10-25—Подача