Изобретение относится к биотехнологии, а точнее к микробиологический промышленности, и может быть использовано в производстве кормового антибиотика биовита.

Целью изобретения является повышение выхода конечного продукта за счет предотвращения снижения его активности при вакуум-выпарке и улучшения условий распылительной сушки.

Это достигается тем, что в способе получения биовита, включающем культивирование продуцента биомицина Actlnomyces aureofaclens, подщелачивание культуральной жидкости до рН 7,6-8,2, концентрацию путем вакуум-выпарки, распылительную сушку биомассы и стандартизацию конечного продукта, отличием является то, что после подщелачивания культуральную жидкость разделяют путем центрифугирования, фугат

подвергают концентрированию путем вакуум-выпарки, концентрат фугата смешивают с мицелиальной массой и полученную биомассу перед распылительной сушкой нагревают с использованием тепла конденсата фугата. Центрифугирование осуществляют при факторе разделения Кр 3500-4000.

Вакуум-выпарку фугата осуществляют до вязкости 2-2,5 сСт. Этот или тождественный способ получения биовита не описан в патентной, научно-технической литературе и других источниках информации.

Изобретение осуществляют следующим образом.

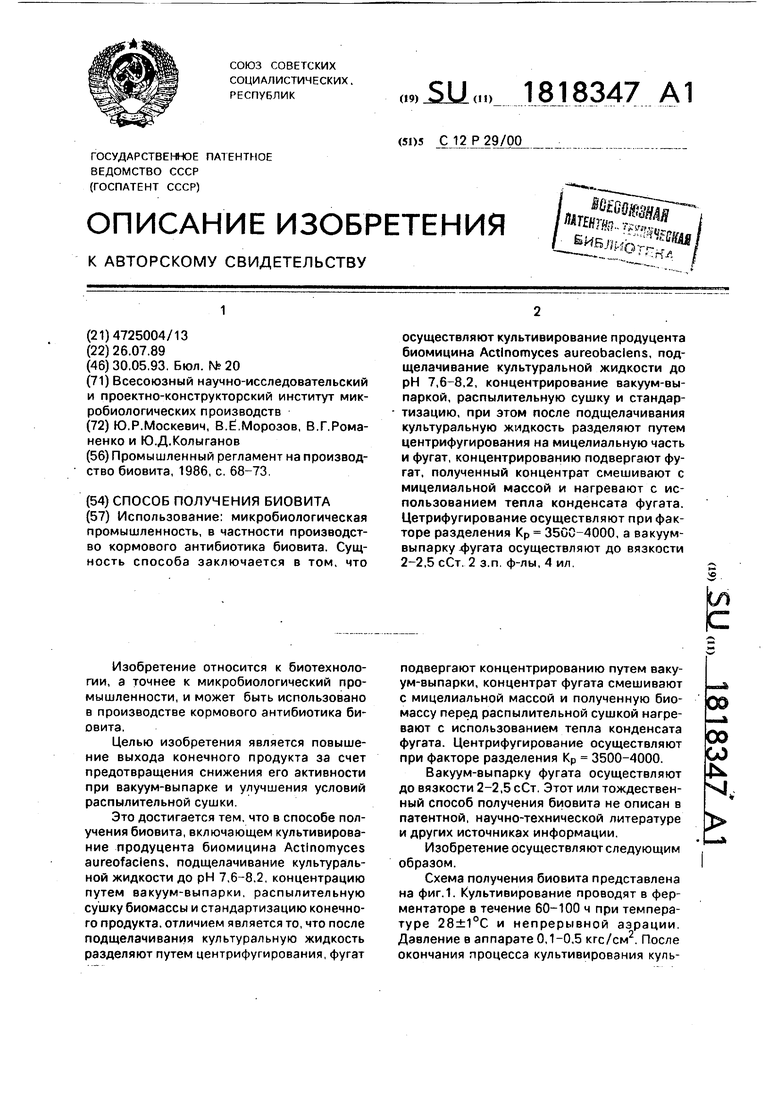

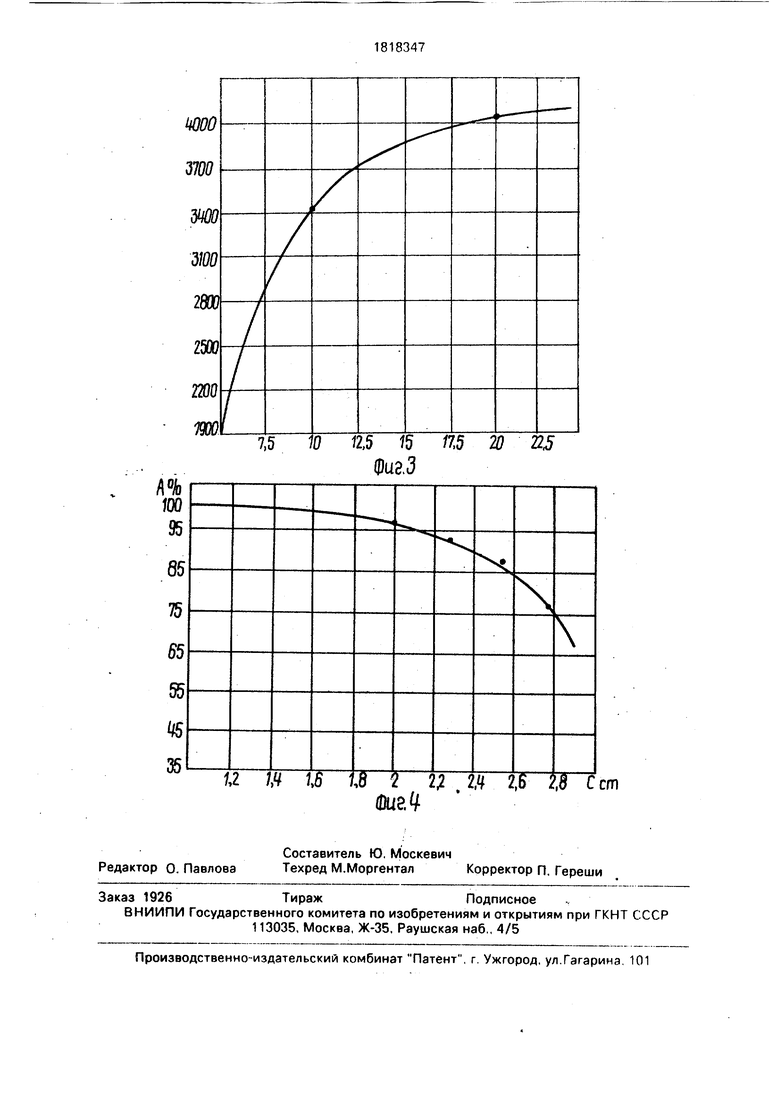

Схема получения биовита представлена на фиг.1. Культивирование проводят в фер- ментаторе в течение 60-100 ч при температуре 28±1°С и непрерывной аэрации. Давление в аппарате 0,1-0,5 кгс/см2. После окончания процесса культивирования кульСО 00

со

J

Н

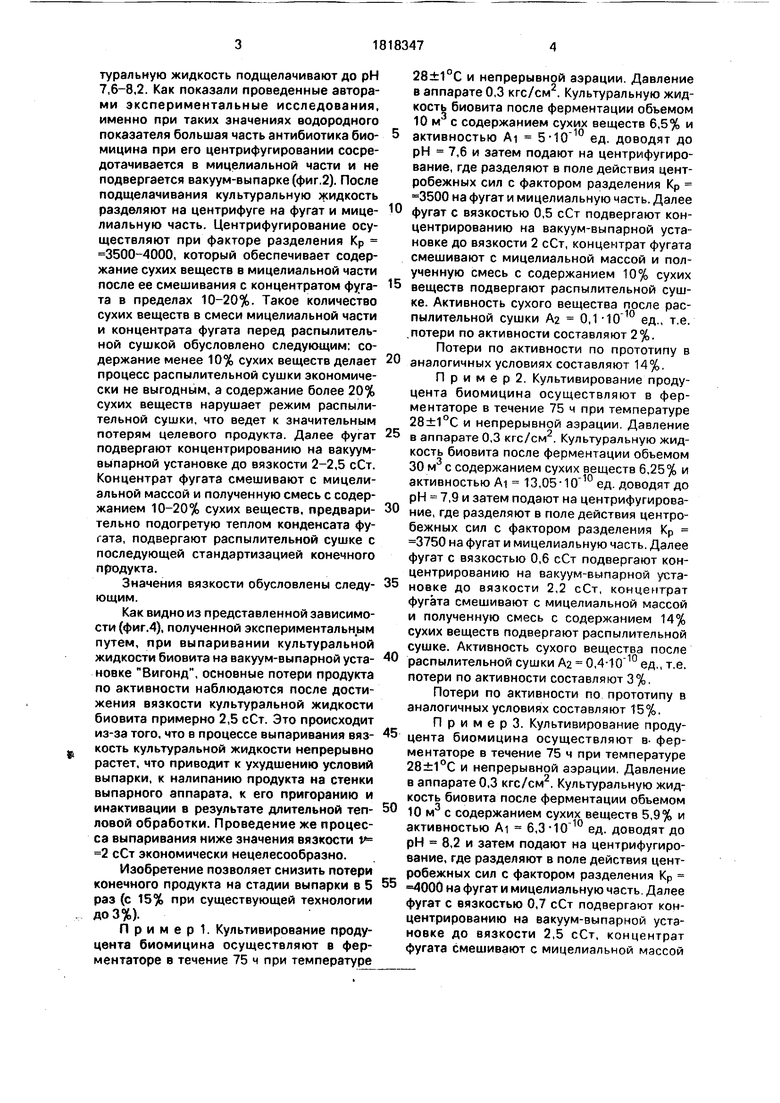

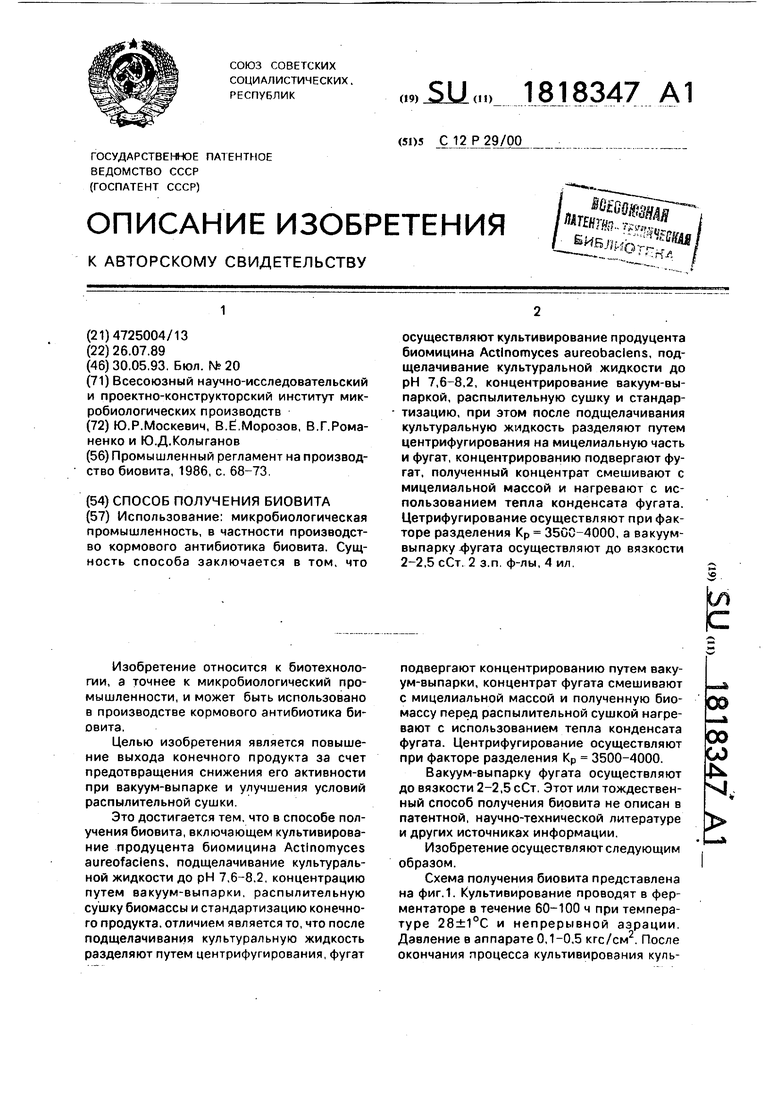

ту ра ль ну ю жидкость подщелачивают до рН 7,6-8,2. Как показали проведенные авторами экспериментальные исследования, именно при таких значениях водородного показателя большая часть антибиотика био- 5 мицина при его центрифугировании сосредотачивается в мицелиальной части и не подвергается вакуум-выпарке (фиг.2). После подщелачивания культуральную жидкость разделяют на центрифуге на фугат и мице- 10 лиальную часть. Центрифугирование осуществляют при факторе разделения Кр 3500-4000, который обеспечивает содержание сухих веществ в мицелиальной части после ее смешивания с концентратом фуга- 15 та в пределах 10-20%. Такое количество сухих веществ в смеси мицелиальной части и концентрата фугата перед распылительной сушкой обусловлено следующим: содержание менее 10% сухих веществ делает 20 процесс распылительной сушки экономически не выгодным, а содержание более 20% сухих веществ нарушает режим распылительной сушки, что ведет к значительным потерям целевого продукта. Далее фугат 25 подвергают концентрированию на вакуум- выпарной установке до вязкости 2-2,5 сСт. Концентрат фугата смешивают с мицелиальной массой и полученную смесь с содержанием 10-20% сухих веществ, предвари- 30 тельно подогретую теплом конденсата фугата, подвергают распылительной сушке с последующей стандартизацией конечного продукта.

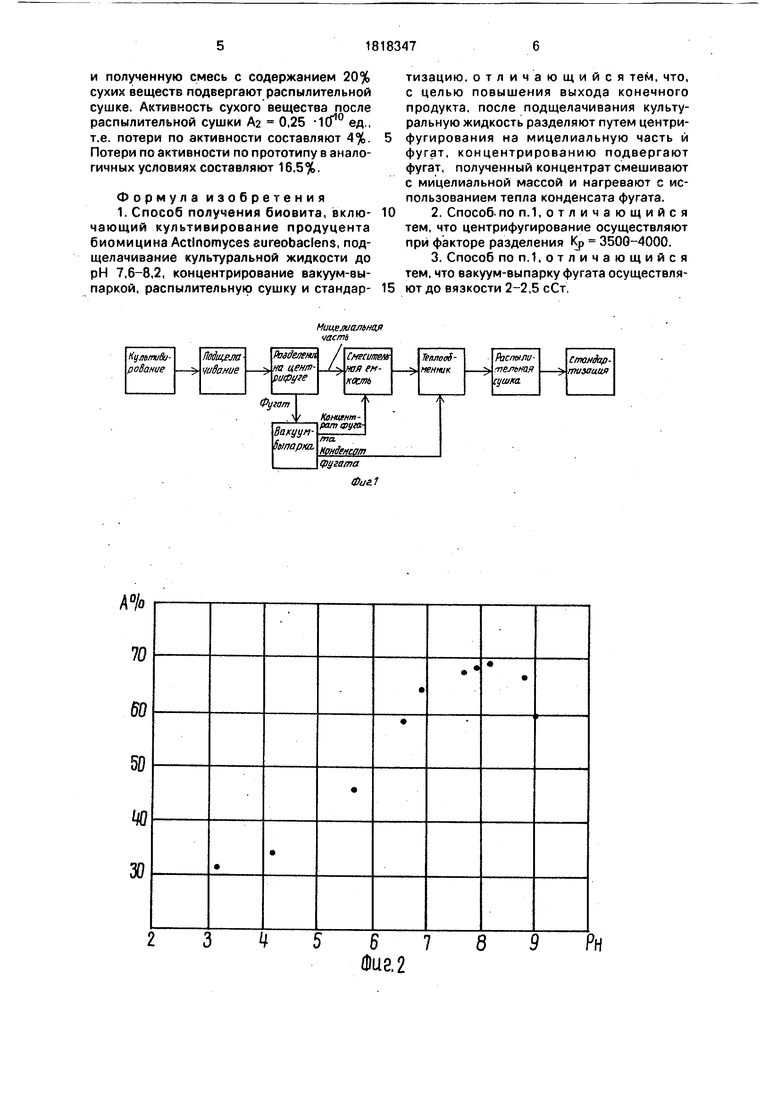

Значения вязкости обусловлены следу- 35 ющим.

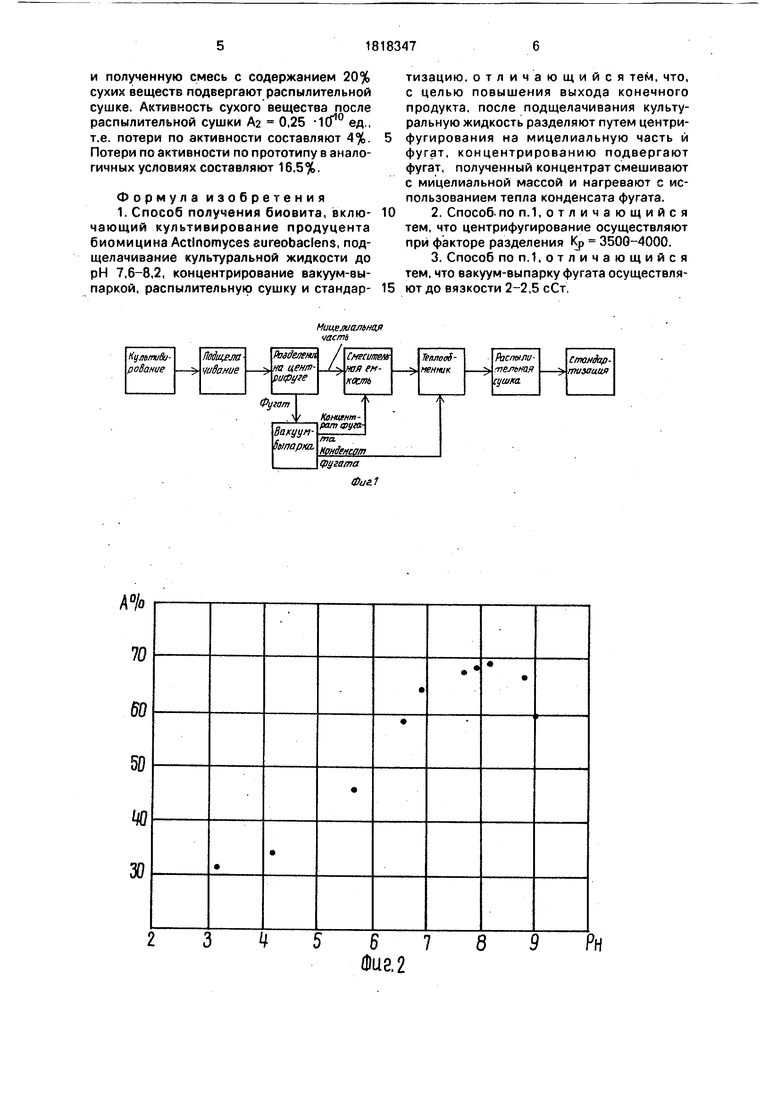

Как видно из представленной зависимости (фиг.4), полученной экспериментальным путем, при выпаривании культуральной жидкости биовита на вакуум-выпарной уста- 40 новке Вигонд, основные потери продукта по активности наблюдаются после достижения вязкости культуральной жидкости биовита примерно 2,5 сСт. Это происходит из-за того, что в процессе выпаривания вяз- 45 кость культуральной жидкости непрерывно растет, что приводит к ухудшению условий выпарки, к налипанию продукта на стенки выпарного аппарата, к его пригоранию и инактивации в результате длительной теп- 50 ловой обработки. Проведение же процесса выпаривания ниже значения вязкости v 2 сСт экономически нецелесообразно.

Изобретение позволяет снизить потери конечного продукта на стадии выпарки в 5 55 раз (с 15% при существующей технологии до3%).

П р и м е р 1. Культивирование продуцента биомицина осуществляют в фер- ментаторе в течение 75 ч при температуре

28±1°С и непрерывной аэрации. Давление в аппарате 0,3 кгс/см2. Культуральную жидкость биовита после ферментации объемом Юме содержанием сухих веществ 6,5% и активностью Ai ед, доводят до рН 7,6 и затем подают на центрифугирование, где разделяют в поле действия центробежных сил с фактором разделения Кр 3500 на фугат и мицелиальную часть. Далее фугат с вязкостью 0,5 сСт подвергают кон- центрированию на вакуум-выпарной установке до вязкости 2 сСт, концентрат фугата смешивают с мицелиальной массой и полученную смесь с содержанием 10% сухих веществ подвергают распылительной сушке. Активность сухого вещества после распылительной сушки А2 0,1 ед., т.е. .потери по активности составляют 2%.

Потери по активности по прототипу в аналогичных условиях составляют 14%,

П р и м е р 2. Культивирование продуцента биомицина осуществляют в фер- ментаторе в течение 75 ч при температуре 28±1°С и непрерывной аэрации. Давление в аппарате 0,3 кгс/см2. Культуральную жидкость биовита после ферментации объемом 30 м3 с содержанием сухих веществ 6,25% и активностью Ai 13,05-10 10 ед. доводят до рН 7,9 и затем подают на центрифугирование, где разделяют в поле действия центробежных сил с фактором разделения Кр 3750 на фугат и мицелиальную часть. Далее фугат с вязкостью 0,6 сСт подвергают кон- центрированию на вакуум-выпарной установке до вязкости 2,2 сСт, концентрат фугата смешивают с мицелиальной массой и полученную смесь с содержанием 14% сухих веществ подвергают распылительной сушке. Активность сухого вещества после распылительной сушки А2 0, ед., т.е. потери по активности составляют 3%.

Потери по активности по прототипу в аналогичных условиях составляют 15%.

П р и м е р 3. Культивирование продуцента биомицина осуществляют в- ферме нтаторе в течение 75 ч при температуре 28±1°С и непрерывной аэрации. Давление в аппарате 0,3 кгс/см2. Культуральную жидкость биовита после ферментации объемом 10 м3 с содержанием сухих веществ 5,9% и активностью Ai 6. ед. доводят до рН 8,2 и затем подают на центрифугирование, где разделяют в поле действия центробежных сил с фактором разделения Кр 4000 на фугат и мицелиал ьну ю часть .Далее фугат с вязкостью 0,7 сСт подвергают кон- центрированию на вакуум-выпарной установке до вязкости 2,5 сСт, концентрат фугата смешивают с мицелиальной массой

и полученную смесь с содержанием 20% сухих веществ подвергают распылительной сушке. Активность сухого вещества после распылительной сушки AZ 0,25 -1 ед,, т.е. потери по активности составляют 4%. Потери по активности по прототипу в аналогичных условиях составляют 16,5%.

Формула изобретения 1. Способ получения биовита, включающий культивирование продуцента биомицина Actlnomyces gureobaclens, под- щелачивание культуральной жидкости до рН 7,6-8,2, концентрирование вакуум-выпаркой, распылительную сушку и стандар0

5

тизацию, отличающийся тем, что, с целью повышения выхода конечного продукта, после подщелачивания культу- ральную жидкость разделяют путем центрифугирования на мицелиальную часть и фугат, концентрированию подвергают фугат, полученный концентрат смешивают с мицелиальной массой и нагревают с использованием тепла конденсата фугата.

2. Способ, по п.1,отлича ющийся тем, что центрифугирование осуществляют при факторе разделения Кр 3500-4000.

3. Способ по п. 1.отличающийся тем, что вакуум-выпарку фугата осуществляют до вязкости 2-2,5 сСт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормогризина | 1989 |

|

SU1818346A1 |

| Способ получения ферментного препарата мацерирующего действия | 1982 |

|

SU1154330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУРИНСОДЕРЖАЩИХ ПРОДУКТОВ | 1991 |

|

RU2027762C1 |

| Способ обезвоживания продуктов микробиологического синтеза | 1984 |

|

SU1190162A1 |

| Способ получения экзополисахарида | 1989 |

|

SU1698293A1 |

| Способ получения бактериальногофЕРМЕНТНОгО пРЕпАРАТА МАцЕРиРующЕгОдЕйСТВия | 1979 |

|

SU817052A1 |

| Способ получения препарата молочно-кислых бактерий | 1985 |

|

SU1292706A1 |

| Способ получения молокосвертывающего фермента из биомассы плодовых тел высших грибов | 2022 |

|

RU2815049C1 |

| Способ культивирования молочнокислых или пропионовокислых бактерий | 1989 |

|

SU1711788A1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОГО БЕЛКОВОГО ПРОДУКТА НА ФЕРМЕНТОЛИЗАТЕ ЗЕРНОВОГО СЫРЬЯ | 2012 |

|

RU2562146C2 |

Использование: микробиологическая промышленность, в частности производство кормового антибиотика биовита. Сущность способа заключается в том, что осуществляют культивирование продуцента биомицина Actlnomyces aureobaclens, под- щелачивание культуральной жидкости до рН 7,6-8,2, концентрирование вакуум-выпаркой, распылительную сушку и стандартизацию, при этом после подщелачивания культуральную жидкость разделяют путем центрифугирования на мицелиальную часть и фугат, концентрированию подвергают фу- гат, полученный концентрат смешивают с мицелиальной массой и нагревают с использованием тепла конденсата фугата. Цетрифугирование осуществляют при факторе разделения Кр 3500-4000, а вакуум- выпарку х| угата осуществляют до вязкости 2-2,5 сСт. 2 з.п. ф-лы, 4 ил.

Ш 30

6 1 8

Фиг, 2

Рн

| Промышленный регламент на производство биовита, 1986, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1993-05-30—Публикация

1989-07-26—Подача