Изобретение относится к пищевой промышленности, а именно к способам получения гидратированных белковых систем, предназначенных для замены мяса, и может быть использовано при производстве аналогов мясопродуктов.

Целью изобретения является получение гидратированных белковых систем, образующих в процессе термообработки содержащих их мясопродуктов пространственные структуры, аналогичные структурам, образуемым белками мяса.

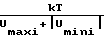

Это достигается за счет того, что в способе приготовления гидратированных белковых структур, предусматривающем совмещение операций перемешивания гидратируемого порошкообразного белковосодержащего сырья и гидратирующей жидкости с процессом диспергирования белковых частиц этого сырья в условиях высоких сдвиговых напряжений в градиентном потоке жидкости, диспергирование частиц проводят до достижения ими размеров, удовлетворяющих неравенству

aкр≅  • 10-7 (1) где акр конечный радиус диспергирования частиц порошкообразного белковосодержащего сырья i-го вида, гидратированного в водной среде, м;

• 10-7 (1) где акр конечный радиус диспергирования частиц порошкообразного белковосодержащего сырья i-го вида, гидратированного в водной среде, м;

k постоянная Больцмана, Дж.К-1;

Т определяющая температура термообработки мясопродукта, предусмотренная его технологией, К;

Umaxi максимум на кривой энергии взаимодействия между сферическими частицами порошкообразного белковосодержащего сырья i-го вида, гидратированного в водной среде, радиусы которых равны 10-7 м, Дж;

Umini дальний минимум энергии взаимодействия этих же частиц, Дж.

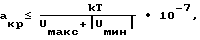

При этом для определения Umaxi и Umini на основании формулы

UΣ 6,288εcaiψ2σiln[1+exp(-kH)]  (2) где εс диэлектрическая проницаемость дисперсионной среды, Ф.м-1;

(2) где εс диэлектрическая проницаемость дисперсионной среды, Ф.м-1;

аi радиус взаимодействующих белковых частиц гидратированного порошкообразного сырья i-го вида, м;

ψ2 σi Штерновский потенциал белковых частиц гидратированного порошкообразного сырья i-го вида, В;

k параметр Дебая, соответствующий условиям осуществления ключевой технологической операции, м-1;

A постоянная молекулярных сил притяжения Гамакера, Дж;

Н расстояние между поверхностями взаимодействующих частиц, м, учитывающей инидивидуальные свойства белковых макромолекул и параметры жидкой дисперсионной среды, соответствующие условиям термообработки мясопродуктов, осуществляют ЭВМ-ное моделирование изменения энергии взаимодействия U  между частицами порошкообразного гидратированного белковосодержащего сырья i-го вида.

между частицами порошкообразного гидратированного белковосодержащего сырья i-го вида.

Предлагаемый способ осуществляется следующим образом.

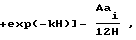

На основании экспериментальной или справочной информации о значениях, определяющих температуры и рН дисперсионной среды мясопродукта, в котором предполагается использовать гидратированную белковую систему, соответствующих операции его термообработки, с помощью формулы

k  • 10

• 10 (3) где e заряд электрона, Кл;

(3) где e заряд электрона, Кл;

k постоянная Больцмана, Дж.К-1;

Т температура термообработки мясопродукта, К, рассчитывают объективно отражающий эти условия параметра Дебая. Затем на основании формулы (2) осуществляют ЭВМ-ное моделирование соответствующей оговоренным условиям энергии взаимодействия между частицами гидратированного белковосодержащего сырья i-го вида, размеры которых равны 10-7 м. По результатам моделирования определяют Umaxi и Umini, входящие в неравенство (1), и на основании этого неравенства рассчитывают Qкр. Далее с помощью одного из известных устройств, например аппарата Я5-ФСА, выполняют перемешивание гидратируемого порошкообразного белковосодержащего сырья и гидратирующей жидкости, в процессе которого производят гидродинамическое диспергирование белковых частиц гидратируемого сырья до размеров Qкр.

П р и м е р 1. Приготовление гидратированной белковой смеси на базе соевого изолята "РР-500Е", предназначенной для последующего использования в технологии варенной колбасы "Столовая", термическая обработка которой предусматривает максимальный прогрев фарша до усредненной по объему батона температуры 343 К. Количественным параметром, отражающим специфичность физико-химических свойств белковых частиц соевого изолята, ответственным за формирование коагуляционных структур, аналогичных структурам, образуемым белками мяса в процессе термообработки, является Штерновский потенциал (ψ σ) соевого белка, равный -3,301 · 10-3 В. Другим параметром (индивидуальным параметром процесса термообработки), ответственным за термокоагуляционное структурообразование и зависящим как от специфических физико-химических свойств соевого белкового изолята, так и от среднестатистических физико-химических свойств свинины и говядины, взятых в соотношении, соответствующем рецептуре колбасы "Столовая", является рН фарша при указанной температуре термообработки, равный 5,40.

Для определения конкретных размеров, до которых в соответствии с заявленным способом необходимо диспергировать частицы порошкообразного соевого изолята, с применением формулы (3) рассчитывается параметр Дебая (k), предопределенный температурой с рН процесса термообработки, равный 2,642 · 10-7 м, затем с помощью персонального компьютера IBMAТ на основании математических зависимостей (2) и (1), приведенных в формуле изобретения, сначала рассчитываются значения Umax и Umin, равные соответственно 16,003 · 10-22 Дж и -4,770 · 10-23 Дж, а далее и сам, критический радиус (Qкр), равный 2,642 · 10-7 м. Диспергирование частиц соевого белкового изолята до указанного размера осуществляют в процессе их перемешивания с водой в аппарате Я5-ФСА под действием сдвиговых напряжений с окружных коаксиальных потоках гидратирующей жидкости при максимальном градиенте скорости сдвига, равном -260 с-1, продолжительность приготовления гидратированной белковой смеси для указанных условий составляет 165 с.

П р и м е р 2. Приготовление гидратированной белковой смеси на базе казеината натрия, предназначенной для использования в технологии вареной колбасы "Городская", термическая обработка которой предусматривает максимальный прогрев фарша до усредненной по объему батона температуры 343 К. Количественным параметром, отражающим специфичность физико-химических свойств белковых частиц казеината натрия, ответственным за формирование коагуляционных структур, аналогичных структурам, образуемым белками мяса в процессе термообработки, является Штерновский потенциал (ψ σ) казеина, равный -3,409 · 10-3 В. Другими параметрами (индивидуальными параметрами процесса термообработки), ответственными за термокоагуляционное структурообразование и зависящими как от специфических физико-химических свойств казеината натрия, среднестатистических физико-химических свойств свинины и говядины, взятых в соотношении соответствующем рецептуре колбасы "Городская", так и от предусмотренного ее технологией добавления раствора хлорида кальция, являются рН и pCa фарша при указанной температуре термообработки, соответственно равные 5,37 и 5,61. Конкретный размер, до которого необходимо диспергировать частицы гидратированного казеината натрия, определяется по результатам математического моделирования на основании зависимостей (1), (2) и (3), приведенных в описании и формуле изобретения. Для этого с помощью формулы (3) рассчитывается параметр Дебая (k), который равен 8,052 · 106 м-1, далее с применением математической зависимости (2) находятся значения Umax и Umin, соответственно равные 11,365 · 10-22 Дж и -9,897 · 10-23 Дж, и на основании неравенства (1) рассчитывается значение критического радиуса (Qкр), равное 3,781 · 10-7.

Диспергирование частиц казеината натрия до требуемого в соответствии с формулой изобретения размера осуществляют в процессе его гидратации водой в куттере Л5-ФК1Н под действием сдвиговых напряжений в "пристенных" слоях серповидных ножей при максимальном градиенте скорости сдвига, равном -140 см-1. Продолжительность обработки гидратируемой смеси для указанных условий ее приготовления составляет 720 с.

П р и м е р 3. Приготовление гидратированной белковой смеси на основе изолята хлопкового белка, предназначенной для использования в технологии вареной колбасы "Новинка", термическая обработка которой предусматривает максимальный прогрев фарша до усредненной по объему батона температуры 343 К. Количественным параметром, отражающим специфичность физико-химических свойств белковых частиц изолята хлопкового белка, ответственным за формирование коагуляционных структур, аналогичных структурам, образуемым белками мяса в процессе термообработки, является Штерновский потенциал (ψ σ) хлопкового белка, равный -9,200 · 10-3 В. Другими параметрами, ответственными за термокоагуляционное структурообразование и зависящими как от специфических физико-химических свойств изолированного хлопкового белка, среднестатистических физико-химических свойств свинины и говядины, взятых в соотношении, соответствующем рецептуре колбасы "Новинка", так и от предусмотренного ее технологией введения раствора хлорида кальция, являются рН и рСа фарша, соответственно равные 5,40 и 5,61.

Для определения конкретных размеров, до которых в соответствии с заявленным способом необходимо диспергировать частицы порошкообразного изолята хлопкового белка, сначала с помощью формулы (3) рассчитывается объективно отражающий оптимальные условия структурообразования в процессе варки параметра Дебая (k), который равен 8,041 · 106 м-1, затем на основании приведенных в формуле изобретения математических зависимостей (2) и (1) проводится компьютерное моделирование, в результате которого расчетные значения Umax и Umin получаются соответственно равными 191,985 · 10-22 Дж и -7,119 · 10-23 Дж, а критический радиус частиц изолята хлопкового белка 0,283 · 10-7 м.

Диспергирование частиц изолированного хлопкового балка до указанного размера осуществляют в процессе их перемешивания с плазмой крови в аппарате Я5-ФСАп. Продолжительность приготовления гидратированной белковой смеси для указанных условий составляет 375 с.

Продолжительность диспергирования порошкообразного белковосодержащего сырья, гидратируемого в соответствии с приведенными выше примерами, необходимая для достижения степени дисперсности белковых частиц, обеспечивающей выполнение неравенства (1), была определена эмпирически путем отбора проб через каждые 15 с процесса последующего их просмотра в поле электронного сканирующего микроскопа при увеличении в 10000 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства варено-копченых колбасных изделий | 1986 |

|

SU1371682A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯСНОГО ФАРША ДЛЯ ПРОИЗВОДСТВА ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКИХ ПРОДУКТОВ | 1998 |

|

RU2157075C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯСНОГО ФАРША ДЛЯ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАС | 2000 |

|

RU2174821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАШТЕТА ДЛЯ ДИЕТИЧЕСКОГО И ПРОФИЛАКТИЧЕСКОГО ПИТАНИЯ | 2001 |

|

RU2212822C2 |

| Способ производства колбасных изделий | 1984 |

|

SU1232200A1 |

| СПОСОБ ВОСПОЛНЕНИЯ ВЛАГИ В ИЗМЕЛЬЧЕННОМ МЯСЕ И ПОЛУЧАЕМЫЙ ИЗ НЕГО МЯСОПРОДУКТ | 2006 |

|

RU2337577C2 |

| ФОРМОВАННОЕ РЫБНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2002 |

|

RU2255611C2 |

| Способ производства мясных рубленых полуфабрикатов | 1985 |

|

SU1353392A1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ ФАРШЕЙ | 2007 |

|

RU2345605C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВО-ЖИРОВОЙ ЭМУЛЬСИИ | 2002 |

|

RU2240018C2 |

Назначение: пищевая промышленность, а именно способы получения гидратированных белковых систем, предназначенных для замены мяса, и может быть использовано при производстве аналогов мясопродуктов. Сущность изобретения: способ предусматривает совмещение операции перемешивания гидратируемого порошкообразного белковосодержащего сырья и гидратирующей жидкости и процессом диспергирования белковых частиц этого сырья в условиях высоких сдвиговых напряжений в градиентном потоке жидкости. Для улучшения функционально-технологических свойств фаршей и стабилизации консистенции готовых мясных продуктов, в которые вводятся гидратированные белковосодержащие системы, путем придания им пространственных структурных форм, аналогичных образуемым белками термообрабатываемого мяса, диспергирование белковых частиц белковосодержащего сырья проводят до достижения ими конкретных размеров, которые обусловлены индивидуальными свойствами белковых макромолекул с учетом параметров дисперсионной среды и режимом термообработки.

СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРАТИРОВАННЫХ БЕЛКОВЫХ СИСТЕМ ДЛЯ ПРОИЗВОДСТВА АНАЛОГОВ МЯСОПРОДУКТОВ, предусматривающий совмещение операций перемешивания гидратируемого порошкообразного белковосодержащего сырья и гидратирующей жидкости с процессом диспергирования белковых частиц этого сырья, отличающийся тем, что, с целью повышения качества фаршей и консистенции готовых продуктов, диспергирование белковых частиц проводят до достижения ими размеров, удовлетворяющих неравенству

при этом Uм а к с и Uм и н устанавливают в зависимости от индивидуальных свойств белковых макромолекул и параметров жидкостной дисперсной среды, соответствующих условиям термообработки мясопродуктов, по формуле

UΣ = 6,288εcaiψ2σiln[1+

где aк р - конечный радиус диспергирования частиц порошкообразного белковосодержащего сырья i-го вида, гидратированного в водной среде, м;

k - постоянная Больцмана, Дж • К- 1;

T - определяющая температура термообработки мясопродукта, предусмотренная его технологией, К;

Uм а к с - максимум на кривой энергии взаимодействия между сферическими частицами порошкообразного белковосодержащего сырья i-го вида, гидратированного в водной среде, радиусы которых равны 10- 7 м, Дж;

Uм и н - дальний минимум энергии взаимодействия этих же частиц, Дж;

εc - диэлектрическая проницаемость дисперсионной среды, Ф • м- 1;

ai - радиус взаимодействующих белковых частиц гидратированного порошкообразного сырья i-го вида, м;

ψσi - Штерновский потенциал белковых частиц гидратированного порошкообразного сырья i-го вида, В;

k - параметр Дебая, соответствующий условиям осуществления ключевой технологической операции, м- 1;

A - постоянная молекулярных сил притяжения Гамакера, Дж;

H - расстояние между поверхностями взаимодействующих частиц, м.

| Салаватулина Р.М | |||

| Рациональное использование сырья в колбасном производстве | |||

| М.: Агропромиздат, 1985, с.214 | |||

| Кузьмина З., Емельянова Н | |||

| Использование соевых белков при выработке колбасных изделий и полуфабрикатов | |||

| - Мясная индустрия СССР, N 10, М., 1978, с.17-18 | |||

| Горбатов А.А | |||

| Разработка процесса приготовления белковых гелей в колбасном производстве с использованием вибрационного перемешивания | |||

| - Дисс | |||

| канд.техн | |||

| наук | |||

| М., 1983, с.176 | |||

| Авторское свидетельство СССР N 1116581, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-03-20—Публикация

1989-04-18—Подача