Изобретение относится к обработке проволоки и изготовлению изделий из нее и может быть использовано в различных отраслях приборостроению и машиностроения, а также на предприятиях, ремонтирующих приборы, машины и оборудование.

. Целью изобретения является расширение технологических возможностей за счет обеспечения навивки пружин различной длины и различного диаметра.

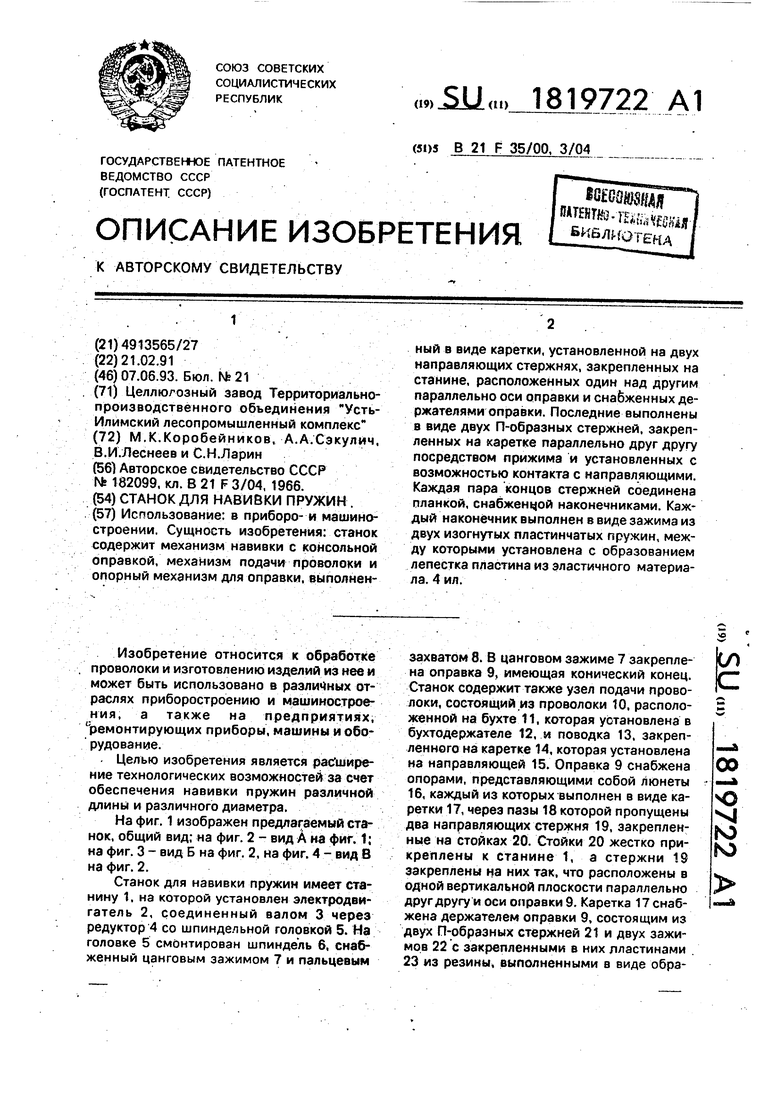

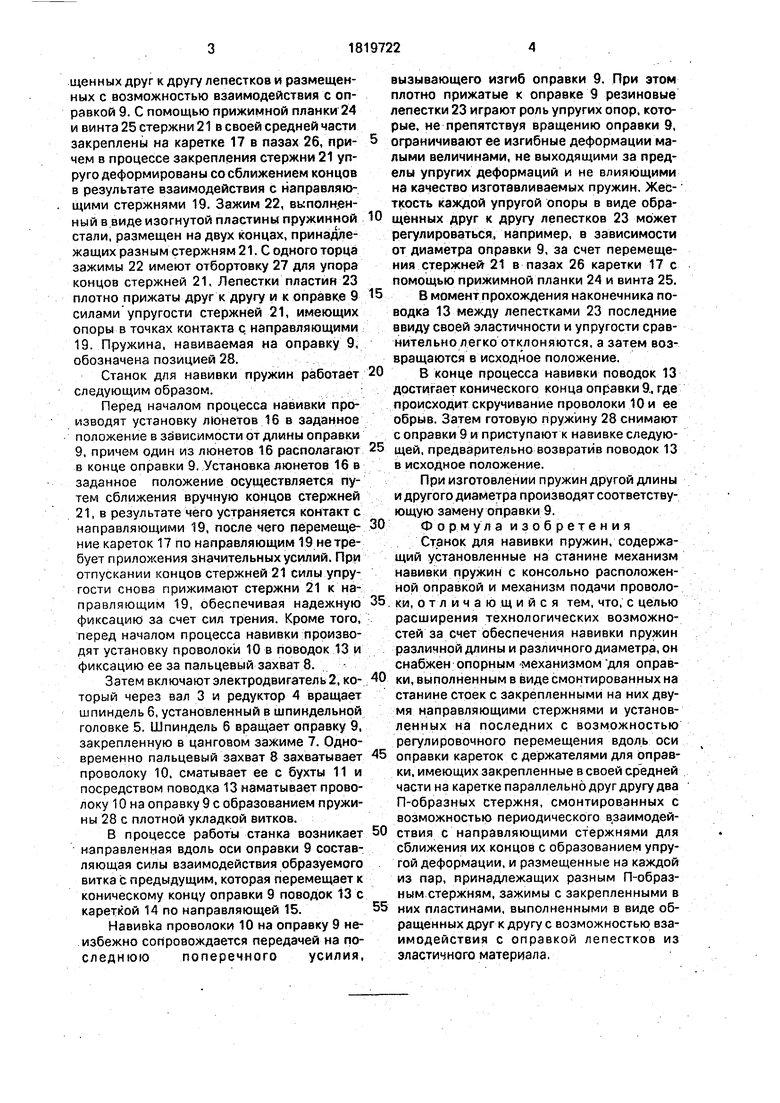

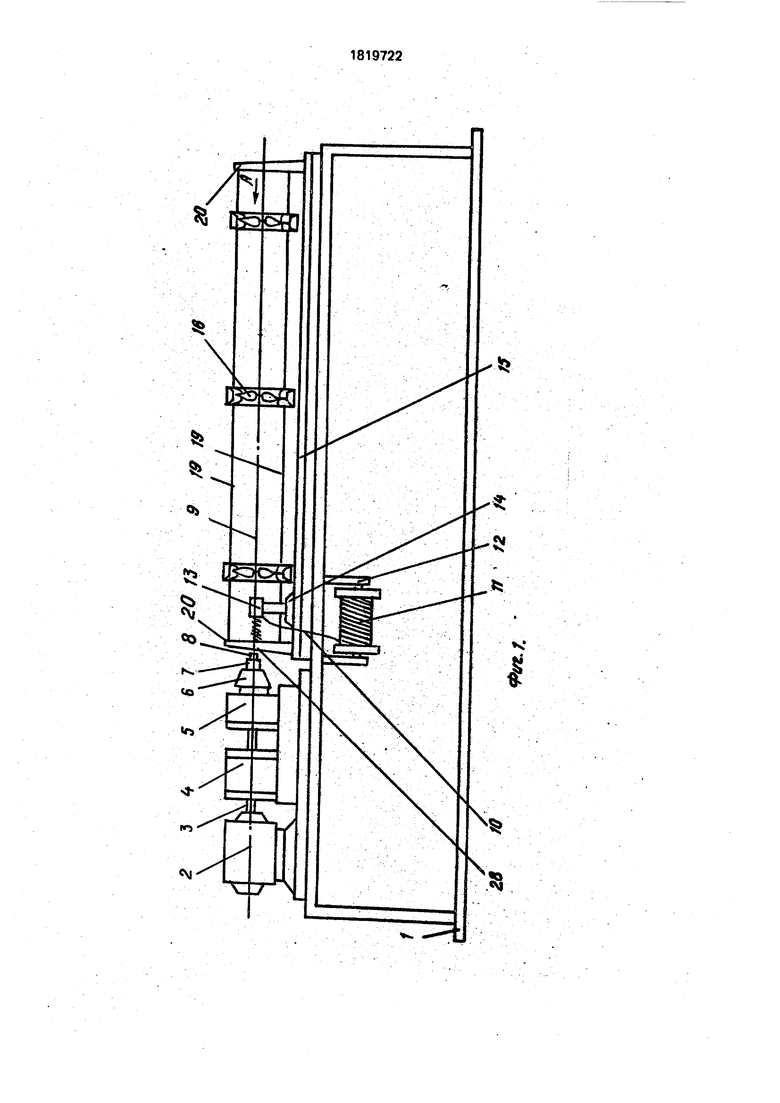

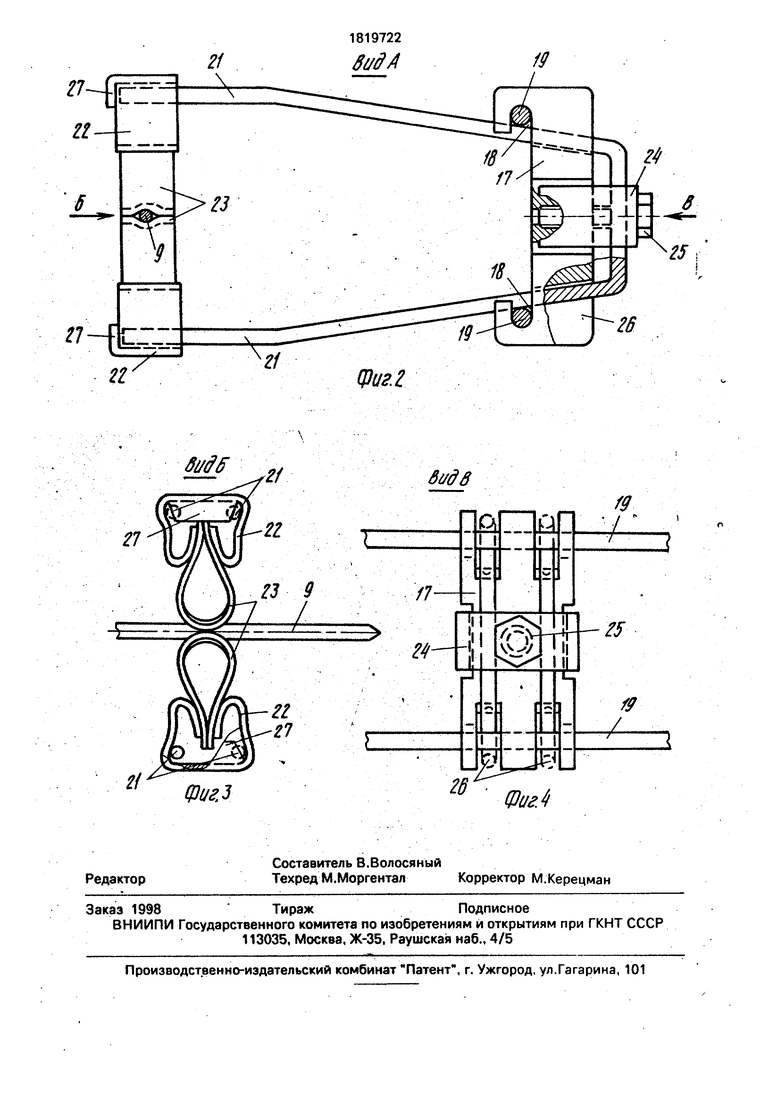

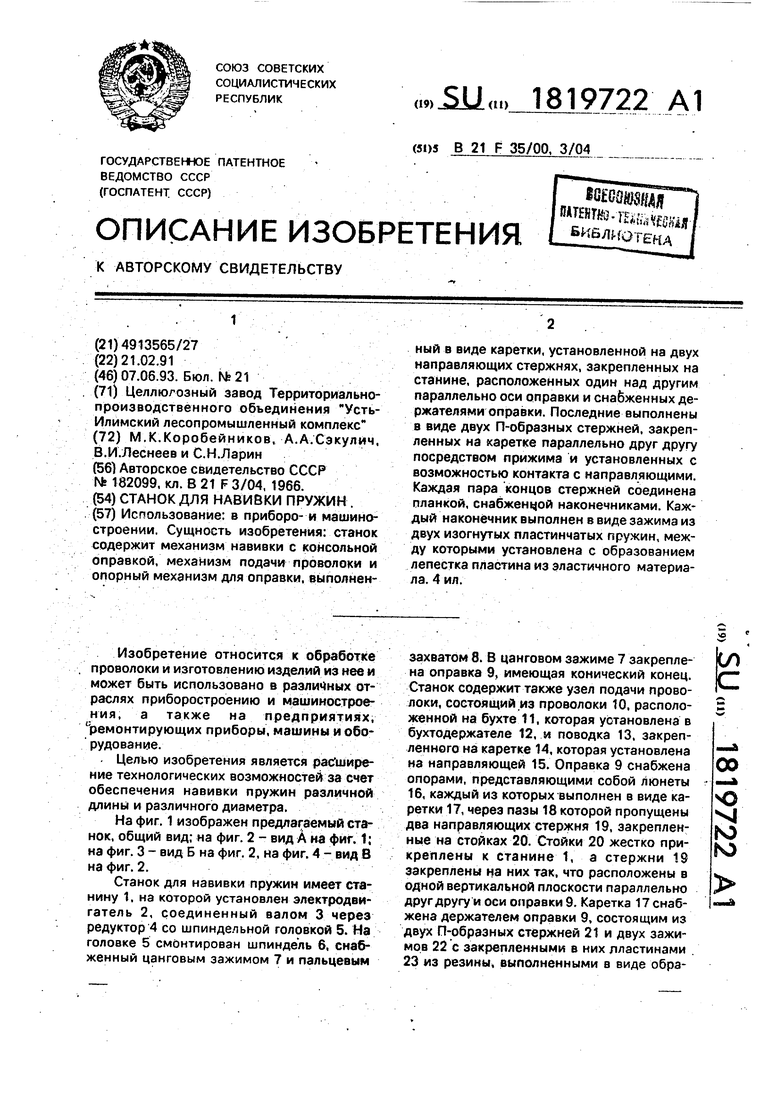

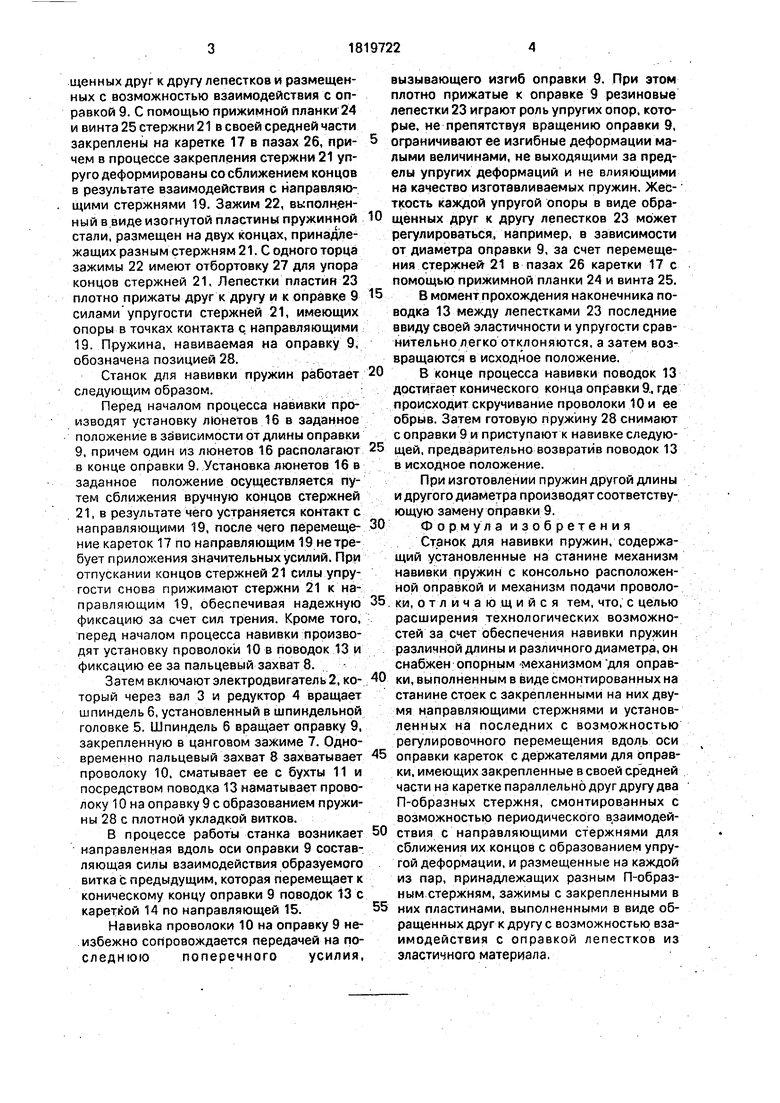

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2, на фиг. 4 - вид В на фиг. 2.

Станок для навивки пружин имеет станину 1. на которой установлен электродвигатель 2, соединенный валом 3 через редуктор 4 со шпиндельной головкой 5. На головке 5 смонтирован шпиндель 6, снабженный цанговым зажимом 7 и пальцевым

захватом 8. В цанговом зажиме 7 закреплена оправка 9, имеющая конический конец. Станок содержит также узел подачи проволоки, состоящий из проволоки 10, расположенной на бухте.11, которая установлена в бухтодержателе 12, и поводка 13, закрепленного на каретке 14, которая установлена на направляющей 15. Оправка 9 снабжена опорами, представляющими собой люнеты 16, каждый из которых выполнен в виде каретки 17, через пазы 18 которой пропущены два направляющих стержня 19, закрепленные на стойках 20. Стойки 20 жестко прикреплены к станине 1, а стержни 19 закреплены на них так, что расположены в одной вертикальной плоскости параллельно друг другу и оси оправки 9. Каретка 17 снабжена держателем оправки 9, состоящим из двух П-образных стержней 21 и двух зажимов 22 с закрепленными в них пластинами . 23 из резины, выполненными в виде обраСО

с

00

чэ VI

ю

ю

щенных друг к другу лепестков и размещенных с возможностью взаимодействия с оправкой 9. С помощью прижимной планки 24 и винта 25 стержни 21 в своей средней части закреплены на каретке 17 в пазах 26, причем в процессе закрепления стержни 21 упруго деформированы со сближением концов в результате взаимодействия с направляющими стержнями 19. Зажим 22, выполненный в виде изогнутой пластины пружинной стали, размещен на двух концах, принадлежащих разным стержням 21. С одного торца зажимы 22 имеют отбортовку 27 для упора концов стержней 21. Лепестки пластин 23 плотно прижаты друг к другу и к оправке 9 силами упругости стержней 21, имеющих опоры в точках контакта с направляющими 19. Пружина, навиваемая на оправку 9, обозначена позицией 28.

Станок для навивки пружин работает следующим образом.: Перед началом процесса навивки производят установку люнетов 16 в заданное положение в зависимости от длины оправки 9, причем один из люнетов 16 располагают в конце оправки 9. Установка люнетов 16 в заданное положение осуществляется путем сближения вручную концов стержней 21, в результате чего устраняется контакт с направляющими 19, после чего перемещение кареток 17 по направляющим 19 не требует приложения значительных усилий. При отпускании концов стержней 21 силы упругости снова прижимают стержни 21 к направляющим 19, обеспечивая надежную фиксацию за счет сил трения. Кроме того, перед началом процесса навивки производят установку проволоки 10 в поводок 13 и фиксацию ее за пальцевый захват 8.

Затем включают электродвигатель 2, который через вал 3 и редуктор 4 вращает шпиндель 6, установленный в шпиндельной головке 5. Шпиндель 6 вращает оправку 9, закрепленную в цанговом зажиме 7. Одновременно пальцевый захват 8 захватывает проволоку 10, сматывает ее с бухты 11 и посредством поводка 13 наматывает проволоку 10 на оправку 9 с образованием пружины 28 с плотной укладкой витков.

В процессе работы станка возникает направленная вдоль оси оправки 9 составляющая силы взаимодействия образуемого витка с предыдущим, которая перемещает к коническому концу оправки 9 поводок 13 с кареткой 14 по направляющей 15.

Навивка проволоки 10 на оправку 9 неизбежно сопровождается передачей на последнюю поперечного усилия,

вызывающего изгиб оправки 9. При этом плотно прижатые к оправке 9 резиновые лепестки 23 играют роль упругих опор, которые, не препятствуя вращению оправки 9,

ограничивают ее изгибные деформации малыми величинами, не выходящими за пределы упругих деформаций и не влияющими на качество изготавливаемых пружин. Жесткость каждой упругой опоры в виде обращенных друг к другу лепестков 23 может регулироваться/например, в зависимости от диаметра оправки 9, за счет перемещения стержней 21 в пазах 26 каретки 17 с помощью прижимной планки 24 и винта 25.

В момент прохождения наконечника поводка 13 между лепестками 23 последние ввиду своей эластичности и упругости сравнительно легко отклоняются, а затем возвращаются в исходное положение.

В конце процесса навивки поводок 13 достигает конического конца оправки 9, где происходит скручивание проволоки 10 и ее обрыв. Затем готовую пружину 28 снимают с оправки 9 и приступают к навивке следующей, предварительно возвратив поводок 13 в исходное положение.

При изготовлении пружин другой длины и другого диаметра производят соответствующую замену оправки 9.

Формула изобретения

Станок для навивки пружин, содержащий установленные на станине механизм навивки пружин с консольно расположенной оправкой и механизм подачи проволо, ки, о т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможно стей за счет обеспечения навивки пружин различной длины и различного диаметра, он снабжен опорным механизмом для оправки, выполненным в виде смонтированных на станине стоек с закрепленными на них двумя направляющими стержнями и установленных на последних с возможностью регулировочного перемещения вдоль оси

оправки кареток с держателями для оправки, имеющих закрепленные в своей средней части на каретке параллельно друг другу два П-образных стержня, смонтированных с возможностью периодического взаимодействия с направляющими стержнями для сближения их концов с образованием упругой деформации, и размещенные на каждой из пар, принадлежащих разным П-образ- ным стержням, зажимы с закрепленными в

них пластинами, выполненными в виде обращенных друг к другу с возможностью взаимодействия с оправкой лепестков из эластичного материала.

$

m

«VI

1819722

вид А

Фи г. I

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1985 |

|

SU1726096A1 |

| Устройство для навивки цилиндрических пружин с переменным щагом | 1986 |

|

SU1787631A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ СПИРАЛЕЙ ДЛЯ ЭЛЕКТРОДОВ КАРДИОСТИМУЛЯЦИИ | 2003 |

|

RU2243845C1 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1983 |

|

SU1650310A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| Автомат для навивки пружин | 1979 |

|

SU860922A1 |

| Автомат для изготовления изделий из проволоки | 1986 |

|

SU1389917A2 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

Использование: в приборе- и машиностроении. Сущность изобретения: станок содержит механизм навивки с консольной оправкой, механизм подачи проволоки и опорный механизм для оправки, выполненный в виде каретки, установленной на двух направляющих стержнях, закрепленных на станине, расположенных один над другим параллельно оси оправки и снабженных держателями оправки. Последние выполнены в виде двух П-образных стержней, закрепленных на каретке параллельно друг другу посредством прижима и установленных с возможностью контакта с направляющими. Каждая пара концов стержней соединена планкой, снабженной наконечниками. Каждый наконечник выполнен в виде зажима из двух изогнутых пластинчатых пружин, между которыми установлена с образованием лепестка пластина из эластичного материала. 4 ил.

toffff

21

Фиг.з

видя

-, %

/7- М26

ЫШ

фуг 4

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ПРУЖИН | 0 |

|

SU182099A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-06-07—Публикация

1991-02-21—Подача