Изобретение относится к производству технической керамики и огнеупоров.

Целью изобретения является сокращение трудоемкости времени прессования и повышение прочности изделий.

Указанная цель достигается тем, что в способе получения керамического материала, включающем перемешивание сухой фосфатной связки с наполнителем, прессование и термообработку, в качестве сухой фосфатной связки используют аммонийфосфатные соединения, такие как моно- и диам- монийфосфат, смесь предварительно нагревают до 170 - 210°С и прессуют под давлением 10 - 100 МПа.

Аммонийфосфатные (связующие) соединения являются своеобразными сухими носителями ортофосфорной кислоты, которая выделяется при отсутствии нагрузки на образец в интервале температур 190 - 210°С в результате разложения и поликонденсации аммонийфосфатов. Ее содержание в пересчете на P20s составляет свыше 50%.

Выделившаяся ортофосфорная кислота НзР04 проявляет высокую химическую активность практически ко всем неорганическим материалам, применяемым в производстве керамики и огнеупоров: глина, окислы металлов и т.п. В результате процессов кислотно-основного взаимодействия реагентов образуется фосфатный цемент, который омоноличивает изделия, придавая им необходимые технические свойства. В ряде случаев изделия, подверженные в процессе службы интенсивному атмосферному воздействию, например облицовочные плитки, после горячего прессования подвергаются дополнительной сушке при 300 - 400 С для более полного завершения химических реакций.

Давление прессования изделий составляет 10-100 МПа и зависит от содержания аммонийфосфатов и температуры предваел

00

ю со XI

рительно нагретой массы. При максимальной температуре (210°С) аммонийфосфаты переходят в расплав, что позволяет снизить их содержание в массе до 5%, а давление прессования до 10 МПа. При 170°С удается реализовать пластифицирующие свойства аммонийфосфатов при давлении 100 МПа, однако для получения качественного изделия их содержания в прессе-массе должно составлять около 10%.

Время формирования зависит от температуры предварительно нагретой пресс- массы удельного давления прессования, конфигурации и толщины изделий и составляет от 2 до 10с, что принято в производстве традиционных керамических материалов.

Отклонения от указанных технологических режимов приводит к получению некачественных прессовок (низкая прочность и плотность, нарушение поверхности за счет прилипания к пресс-форме, деформации в процессе сушки).

Для получения керамических материалов зммонийфосфатные соединения перемешивают с наполнителем, полученную

массу нагревают до 170 - 210°С и прессуют под давлением 10 - 100 МПа 2 - 3 с.

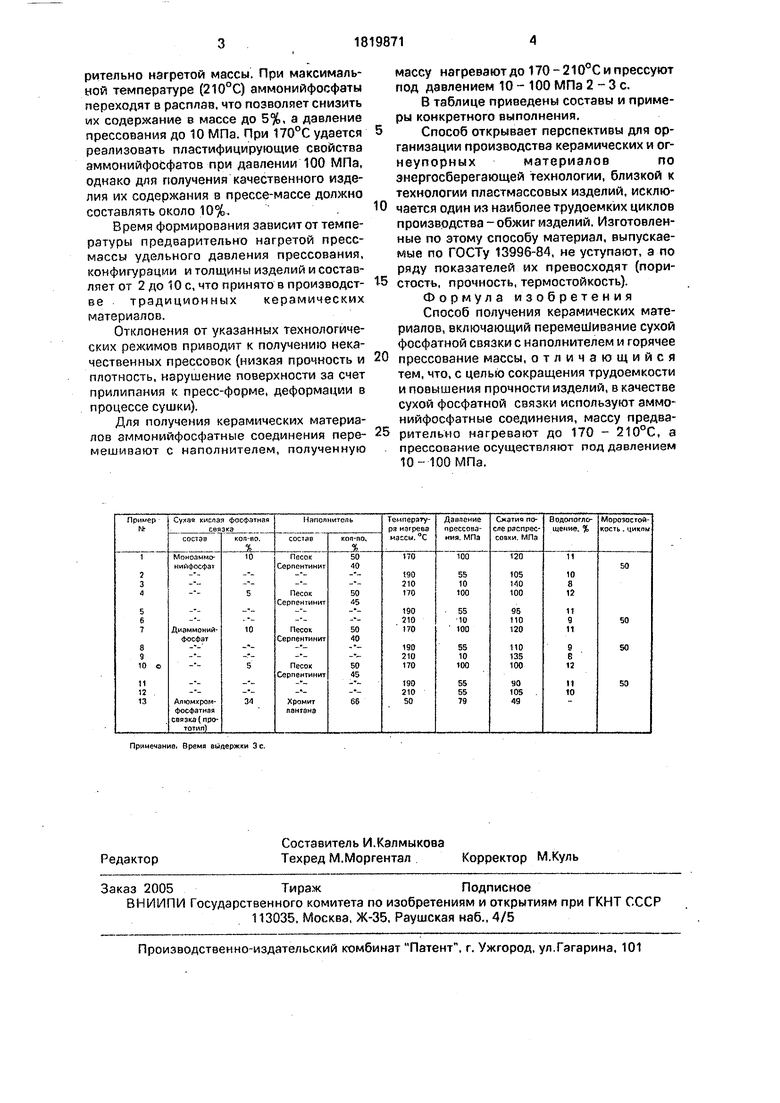

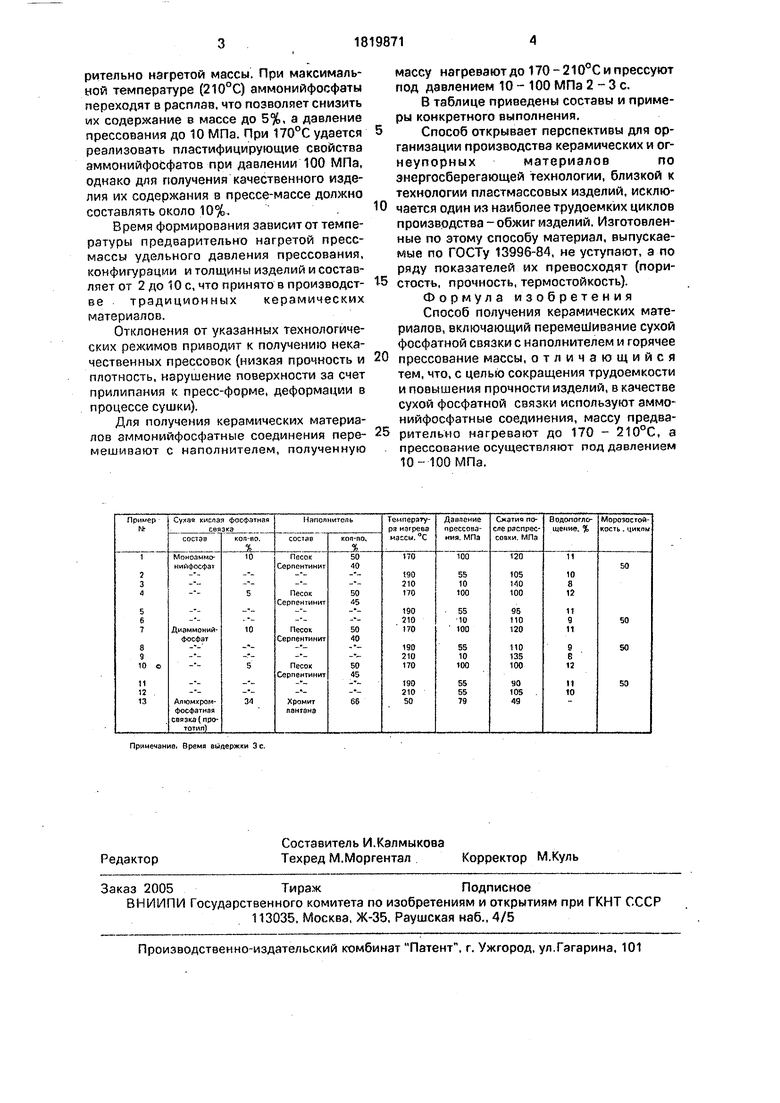

В таблице приведены составы и примеры конкретного выполнения.

Способ открывает перспективы для организации производства керамических и ог- неупорныхматериалов по энергосберегающей технологии, близкой к технологии пластмассовых изделий, исключается один из наиболее трудоемких циклов производства -обжиг изделий. Изготовленные по этому способу материал, выпускаемые по ГОСТу 13996-84, не уступают, а по ряду показателей их превосходят (пористость, прочность, термостойкость). Формула изобретения Способ получения керамических материалов, включающий перемешивание сухой фосфатной связки с наполнителем и горячее

прессование массы, отличающийся тем, что, с целью сокращения трудоемкости и поаышения прочности изделий, в качестве сухой фосфатной связки используют аммо- нийфосфатные соединения, массу предварительно нагревают до 170 - 210°С, а прессование осуществляют под давлением 10-100 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамических изделий | 1991 |

|

SU1819872A1 |

| Способ получения безобжиговых керамических материалов | 1991 |

|

SU1827372A1 |

| Способ получения керамических материалов | 1985 |

|

SU1283237A1 |

| Состав для получения керамических материалов | 1990 |

|

SU1728180A1 |

| Способ получения материала на основе наполнителя и жидкого фосфатного связующего | 1986 |

|

SU1668161A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560619C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2323911C2 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| Способ изготовления керамических изделий | 1987 |

|

SU1435572A1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

Использование: для получения керамических материалов прочностью 90 - 140 МПа и водопоглощением 8 - 12%. Сущность изобретения: осуществляют прессование предварительно нагретой до 170 - 210°С сухой фосфатной связки и наполнителя, используя в качестве сухой фосфатной связки аммонийфосфатные соединения: моно- и диаммонийфосфат. 1 табл.

Примечание Врема выдержки 3 с.

| Назаренко Н.Д | |||

| и др | |||

| Огнеупоры | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ получения керамических материалов | 1985 |

|

SU1283237A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-06-07—Публикация

1991-01-28—Подача