00

ю о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА И ТЕПЛООБМЕННИК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1996 |

|

RU2104978C1 |

| Устройство для возврата пыли во вращающуюся печь | 1991 |

|

SU1805272A1 |

| Установка для обработки полидисперсногоМАТЕРиАлА | 1979 |

|

SU842371A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Устройство для подачи пылевидного материала во вращающуюся печь | 1988 |

|

SU1606835A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| Устройство для возврата пыли во вращающуюся печь | 1990 |

|

SU1756751A1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

Использование: в технике обжига материалов во вращающихся печах мокрого способа производства и может быть использовано тельных материалов. Сущность изобретения: устройство содержит пневмотранспор- тную установку, соединенную пылепроводом 4 с осадительным циклоном 2, который имеет конусный осадитель 3. Циклон 2 соединен с внутренней полостью вращающейся печью и материалопроводом течкой 10 с осадительным циклоном 2. Смеситель 6 выполнен со стержневой загрузкой в виде стрежней 9 и соединен загрузочной и разгрузочной течками с вращающейся 2 ил. „

фиг.1

Изобретение относится к технике обжига материалов во вращающихся печах мокрого способа производства и может быть использовано в промышленности строительных материалов.

Целью изобретения является уменьшение пылеуноса, исключение волнообразного движения материала и повышение качества конечного продукта.

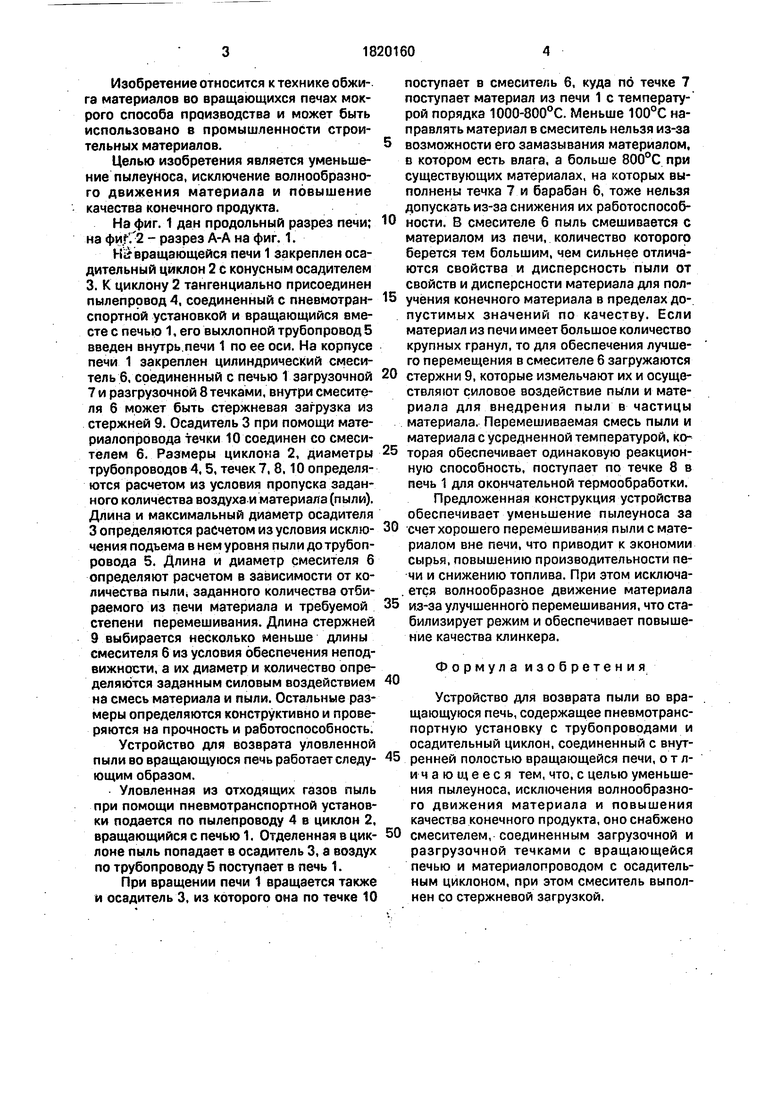

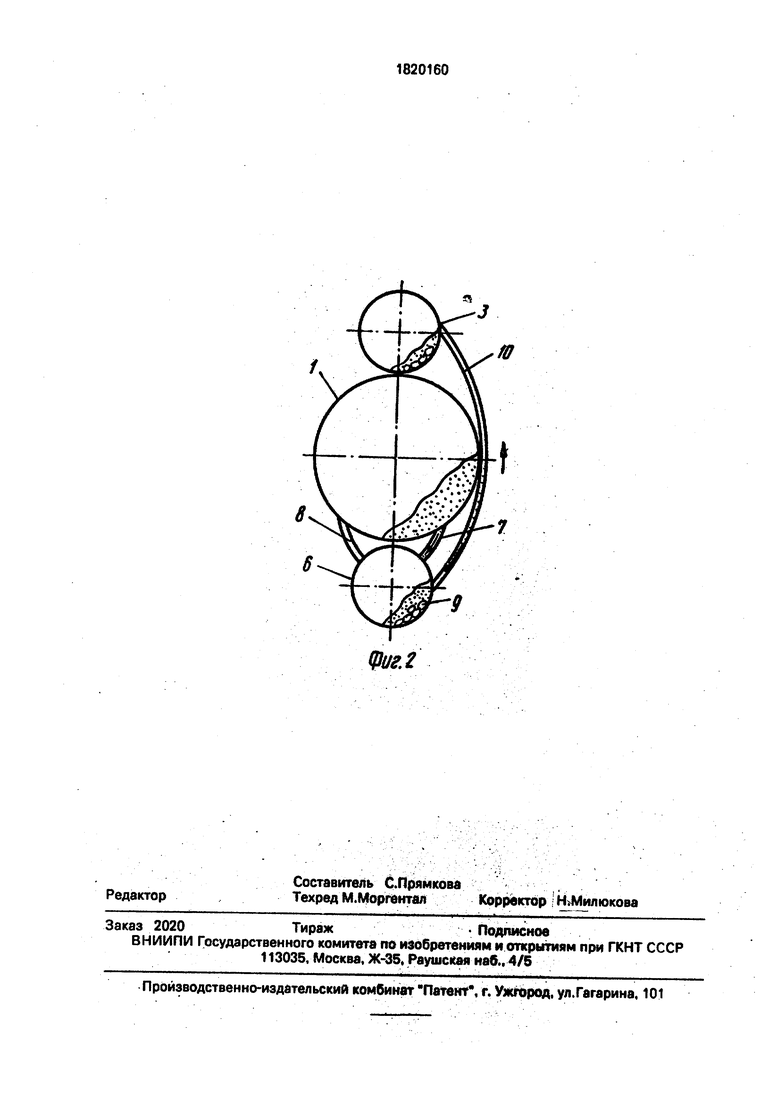

На фиг. 1 дан продольный разрез печи; на . 2 - разрез А-А на фиг. 1.

Извращающейся печи 1 закреплен осадите льны и циклон 2 с конусным осадителем 3. К циклону 2 тангенциально присоединен пылепровод 4, соединенный с пневмотран- спортной установкой и вращающийся вместе с печью 1, его выхлопной трубопровод 5 введен внутрь.печи 1 по ее оси. На корпусе печи 1 закреплен цилиндрический смеситель 6, соединенный с печью 1 загрузочной 7 и разгрузочной 8 течками, внутри смесителя 6 может быть стержневая загрузка из стержней 9. Осадитель 3 при помощи мате- риалопровода течки 10 соединен со смесителем 6. Размеры циклона 2, диаметры трубопроводов 4,5, течек 7,8,10 определяются расчетом из условия пропуска заданного количества воздуха и материала (пыли). Длина и максимальный диаметр осадителя 3 определяются расчетом из условия исключения подъема в нем уровня пыли до трубопровода 5. Длина и диаметр смесителя 6 определяют расчетом в зависимости от количества пыли, заданного количества отбираемого из печи материала и требуемой степени перемешивания. Длина стержней 9 выбирается несколько меньше длины смесителя 6 из условия обеспечения неподвижности, а их диаметр и количество определяются заданным силовым воздействием на смесь материала и пыли. Остальные размеры определяются конструктивно и проверяются на прочность и работоспособность.

Устройство для возврата уловленной пыли во вращающуюся печь работает следующим образом.

Уловленная из отходящих газов пыль при помощи пневмотранспортной установки подается по пылепроводу 4 в циклон 2, вращающийся с печью 1. Отделенная в циклоне пыль попадает в осадитель 3, а воздух по трубопроводу 5 поступает в печь 1.

При вращении печи 1 вращается также и осадитель 3, из которого она по течке 10

поступает в смеситель 6, куда по течке 7 поступает материал из печи 1 с температурой порядка 1000-800°С. Меньше 100°С направлять материал в смеситель нельзя из-за

возможности его замазывания материалом, в котором есть влага, а больше 800°С при существующих материалах, на которых выполнены течка 7.и барабан 6, тоже нельзя допускать из-за снижения их работоспособности. В смесителе б пыль смешивается с материалом из печи, количество которого берется тем большим, чем сильнее отличаются свойства и дисперсность пыли от свойств и дисперсности материала для получения конечного материала в пределах до-, пустимых значений по качеству. Если материал из печи имеет большое количество крупных гранул, то для обеспечения лучшего перемещения в смесителе 6 загружаются

стержни 9, которые измельчают их и осуществляют силовое воздействие пыли и материала для внедрения пыли в частицы материала. Перемешиваемая смесь пыли и материала с усредненной температурой, которая обеспечивает одинаковую реакционную способность, поступает по течке 8 в печь 1 для окончательной термообработки. Предложенная конструкция устройства обеспечивает уменьшение пылеуноса за

счет хорошего перемешивания пыли с материалом вне печи, что приводит к экономии сырья, повышению производительности печи и снижению топлива. При этом исключа- . ется волнообразное движение материала

из-за улучшенного перемешивания, что стабилизирует режим и обеспечивает повышение качества клинкера.

40

Формула изобретения

Устройство для возврата пыли во вращающуюся печь, содержащее пневмотранс- портную установку с трубопроводами и осадительный циклон, соединенный с внутренней полостью вращающейся печи, отличающееся тем, что, с целью уменьшения пылеуноса, исключения волнообразного движения материала и повышения качества конечного продукта, оно снабжено

смесителем, соединенным загрузочной и разгрузочной течками с вращающейся печью и материалопроводом с осадитель- ным циклоном, при этом смеситель выполнен со стержневой загрузкой.

s

| Устройство для возврата пыли во вращающуюся печь | 1990 |

|

SU1756751A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-06-07—Публикация

1990-06-25—Подача