(54) УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОЛИДИСПЕРСНОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига в кипящем слое | 1973 |

|

SU507660A1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ИЗМЕЛЬЧЕНИЯ ГЛИНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2143092C1 |

| Печь кипящего слоя для эндотермического обжига зернистого материала | 1977 |

|

SU729425A1 |

| Многозонная печь кипящего слоя | 1982 |

|

SU1057761A1 |

| Способ подогрева полидисперсной шихты | 1983 |

|

SU1126618A1 |

| Устройство для возврата пыли во вращающуюся печь | 1990 |

|

SU1820160A1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2303221C1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

| Печь для эндотермического обжига сыпучего материала | 1980 |

|

SU909520A1 |

1

Изобретение относится к устройствам для обработки полидисперсных материалов в кипящем слое и может быть использовано в металлургической, химической, пищевой и других отраслях промышленности.

При осуществлении ряда технологических процессов обработки полидисперсных материалов в аппаратах кипящего слоя, в частности возгоночных процессов, предъявляющих повыщенные требования к равномерной обработке всех классов частиц, целесообразно возвращать выносимые из слоя мелкие фракции на доработку в основании кипящего слоя. Это позволяет увеличить степень обработки мелких фракций благодаря увеличению времени их пребывания в зоне обжига и соответственно улучшить показатели процесса. Возврат пыли, уловленной в циклонах или других аппаратах сухого пылеулавливания, в основание кипящего слоя осложняется наличием в месте ввода пыли в слой противодавления. Это требует установки на пылеотведящих патрубках пылеулавливающих аппаратов герметичных затворов, исключающих прорыв через них потока газа из слоя в циклон или другой аналогичный аппарат и соответственно нарушение режима работы пылеуловителя и гидродинамики кипящего слоя. Сложность заключается также в необходимости сохранения активного псевдоожижения материала по всему объему слоя при возврате пыли, наличии высокой температуры и агрессивности среды.

Эти обстоятельства создают значительные .трудности как при осуществлении процесса, так и при разработке конструкции узла возврата пыли,и всей печи кицящего слоя.

Известен ряд конструкций печей кипящего слоя с возвратом уловленной пыли в слой.

Известна печь кипящего слоя, снабженная циклоном со стояком, опущенным непосредственно в кипящий слой I.

5

Ненадежность работы такой конструкции обусловлена ее неуправляемостью и возможностью пробоя газа из слоя через стояк, что приводит к нарущению гидродинамики слоя и работы циклона. Это практически ис0ключает применение устройства такого типа, в особенности в процессе обработки материалов, склонных к агломерированию частиц.

Известны печи кипящего слоя с циклонами, снабженными механическими затворами, установленными на пылевых стояках, а также шнековые питатели 2.

Печи кипящего слоя с герметизирующим устройством такого типа, работающие в условиях высоких температур и агрессивной среды, быстро выходят из строя вследствие интенсивного абразивного и коррозионного износа механических затворов.

Известны также печи кипящего слоя с циклонами, снабженными пневматическими затворами 3.

Основной недостаток этих печей состоит в том, что при загрузке пыли в слой пневматическими питателями требуется больщое количество воздуха, что существенно осложняет осуществление ггроцесса при необходимости поддержания заданного состава газовой фазы (хлоридовозгоночный, восстановительный обжиг и др.)- Кроме того, вследствие механического износа пневматического затвора происходит изменение его размеров, что приводит к увеличению расхода транспортирующего газа и ухудщению работы печи в целом.

Общим недостатком для всех выше перечисленных устройств является наличие дополнительного устройства для возврата пыли, усложняющего конструкцию печи, а также сосредоточенная подача пыли в слой, приводящая к увеличению неоднородности слоя и нарущению его гидродинамики.

Известна также печь для обжига материалов в кипящем слое. Печь снабжена питателем для подачи исходного материала, циклоном с пылеотводящим стояком. Пылеотводящий стояк соединен с печью посредством щлюзового затвора или затвора и форсунки, работающей как эжектор. В этой конструкции печи исходное сырье и пыль подаются в кипящий слой раздельно, причем последняя сосредоточенно 4.

Данная конструкция обладает такими недостатками, как наличие дополнительного устройства (шлюзового питателя) для возврата пыли; высокий износ шлюзового затвора в агрессивной и высокотемпературной среде и, как следствие, неудовлетворительная герметизация циклона и нестабильность его работы; нарущение гидродинамики слоя печи вследствие сосредоточенной подачи пыли в печь и поступления дополнительного потока газа из форсунки; необходимость сложной системы автоматики, регулирующей производительность затвора в зависимости от количества пыли, поступающей из циклона, для исключения пробоя газа из печч через затвор и стояк в циклон или переполнения стояка пылью.

Цель изобретения - повышение производительности и улучщение качества обработки.

Указанная цель достигается тем, что установка для обработки полидисперсного материала, содержащая печь кипящего слоя, бункер, загрузочный трубопровод, пневмопитатель, циклон с пылепроводом, снабжена установленным на загрузочном трубопроводе между бункером и пневмопитателем смесителем, в который введен пылепровод циклона, причем угол наклона пылепровода к вертикали составляет 15-20°, а смеситель установлен на загрузочном трубопроводе на o расстоянии от бункера, равном (2-3)

. где RJ -давление (разрежение) в циКло

Глоне; Hac.ik- насыпной вес твердого материала.

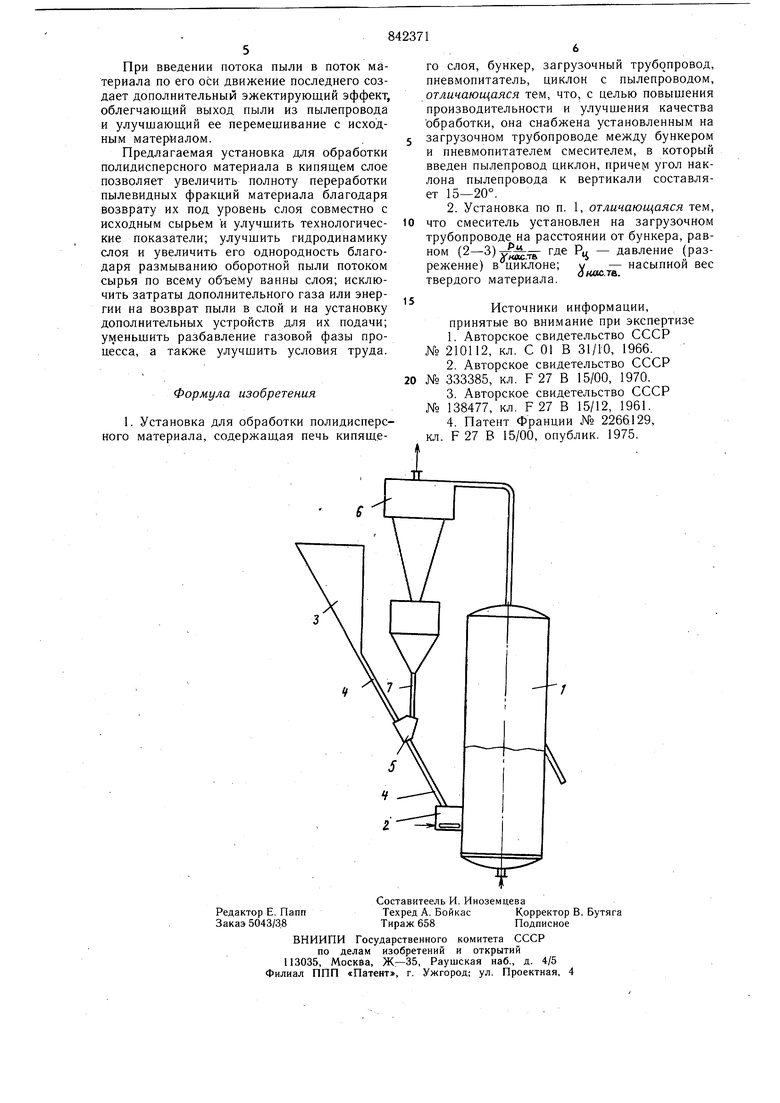

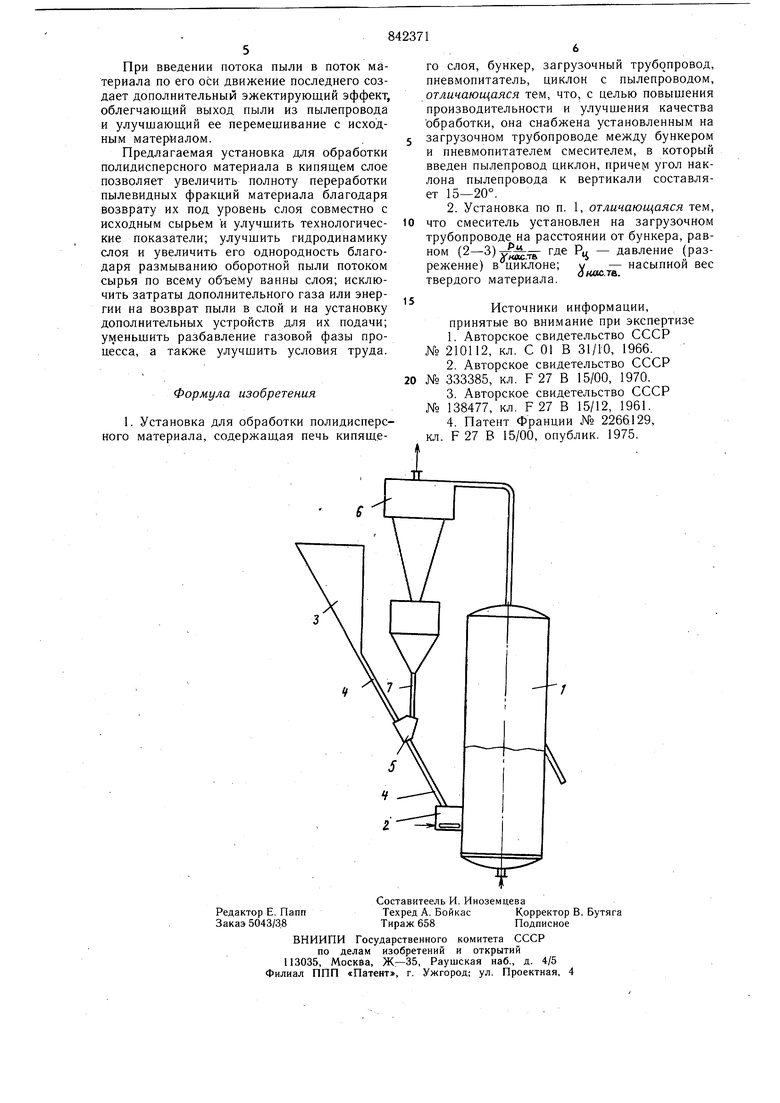

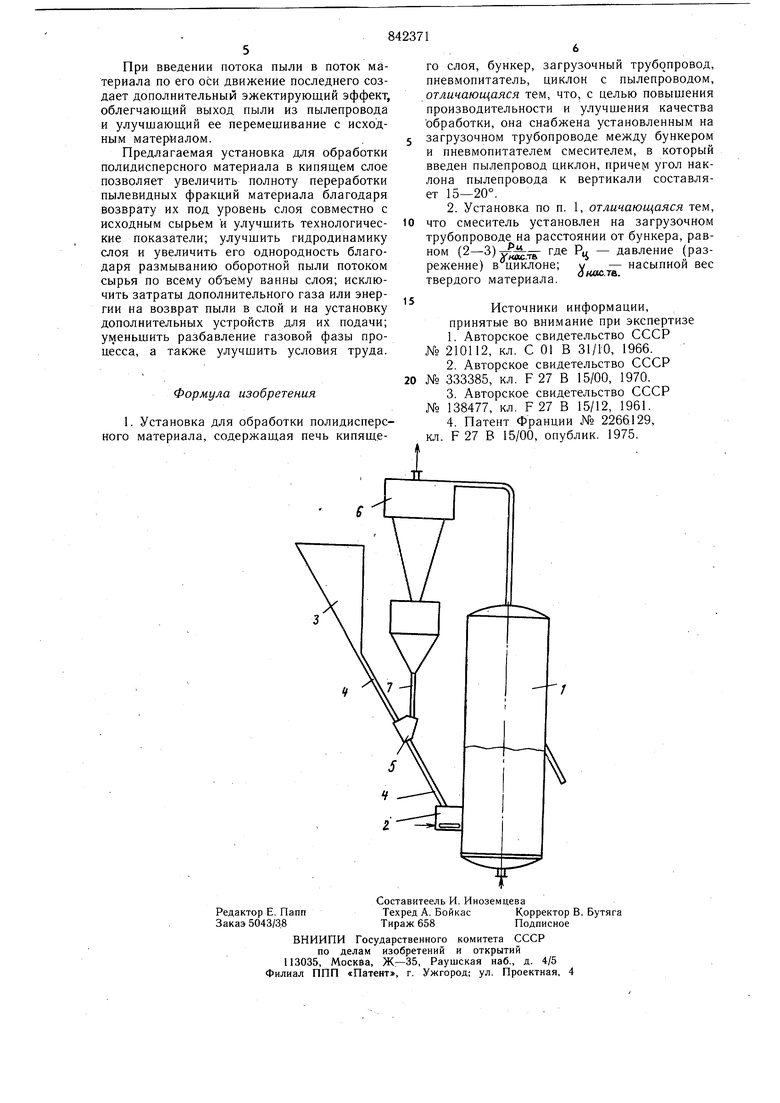

Сущность изобретения поясняется чертежом, на котором изображена установка для обработки полидиспёрсного материала.

Установка состоит из печи 1 кипящего слоя, снабженной пневмопитателем 2, который соединен с бункером 3 сырья загрузочным трубопроводом 4. Смеситель 5 установлен на загрузочном трубопроводе и соединен с циклоном 6 пылепроводом 7.

Установка работает следующим образом.

Исходный материал из бункера 3 сырья по загрузочному трубопроводу 4 поступает в пневмопитатель 2 печи 1 кипящего слоя. Пыль, выносимая из слоя, улавливается циклоном 6 возврата, откуда по пылепроводу 7 поступает в смеситель 5, смешивается с загружаемым материалом и вместе с ним подается в печь на любую необходимую глубину под уровень слоя. С целью исключения проскока газа из печи в циклон, сопротивление материала в загрузочном трубопроводе от пневмопитателя до смесителя должно быть выше противодавления слоя. Для исключения подсоса воздуха в циклон и для нормального схода-материала из загрузочного бункера в смеситель сопротивление столба материала (т. е. его высота) в загрузочном трубопроводе над смесителем должно составлять (2-3),. где У- насыпной 0 вес твердого материала; Р - давление (разрежение) в циклоне.

При высоте загрузочного трубопровода над смесителем менее , вследствие понижения давления в газоходном тракте установки и, соответственно, в циклоне происходит подсос газов в циклон или выбивание их через смеситель. При повыщении давления оба эти явления приводят к нарушению работы циклона и ужудшают равномерность удаления из него пыли. При понижении давления на 20-30% от среднего значения устойчивая работа системы обеспечивается при высоте столба материала в загрузочном трубопроводе LTP v., при повышении давления до 50% от среднего значения система устойчиво работает при I

-7p.. йнлс.гв.Угол наклона к вертикали пылепровода 15-20° обеспечивает стабильное

выведение пыли из,циклона в смеситель.

Авторы

Даты

1981-06-30—Публикация

1979-04-27—Подача