Изобретение относится к пайке сопротивлением преимущественно труб из различных металлов и сплавов.

Известен способ сборки металлических конструкций, исключающий при пайке размещение припоя и флюса в паяльном зазоре, с приложением сжимающего статического усилия и пластической деформацией деталей в зоне соединения от 40 до 60% и индукционным нагревом.

Известен способ сборки пайкой сопротивлением (прототип) плоских и трубчатых элементов, заключающийся в нанесении на соединяемые поверхности паяльных материалов неорганических припоя, флюса, связующих и др., установлении электрического контакта между ними и пропускании электрического тока с целью нагрева зоны пайки до необходимой температуры с приложением усилия зажатия.

Однако в случае пайки с флюсом или с нанесением припоя на органическом связующем материале, эти способы не применимы для пайки трубопроводов ответственного назначения, т.к. при высоком

осевом усилии сжатия и нагрева происходит рост зерна и охрупчивание металла околошовной зоны углеродистых, низколегированных и легированны сталей. Кроме этого, наблюдается интенсивная деформация тонкостенных труб. При пайке с флюсом в результате неравномерности распределения компонентов смеси (припоя и флюса) величина усилия сжатия, обеспечивающего проводимость слоя паяльной смеси, колеблется в очень широких диапазонах даже при пайке труб одного и того же диаметра.

Целью изобретения является повышение качества паяного соединения при пайке тонкостенных труб с использованием припоя и флюса с органическим связующим за счет уменьшения роста зерна и исключения деформации металла околошовной зоны.

Для достижения поставленной цели в способе пайки труб электросопротивлением, включающем размещение припоя и флюса, приложение давления с возрастающей нагрузкой и нагрев до температуры пайки, согласно изобретению, нагрузку увеСП

с

XI

4 CJ vj

4 4

личивают до достижения величины электросопротивления 2,5-4,5 Ом, обеспечивающего протекание тока через зону соединения, поддерживая далее величину усилия сжатия постоянной.

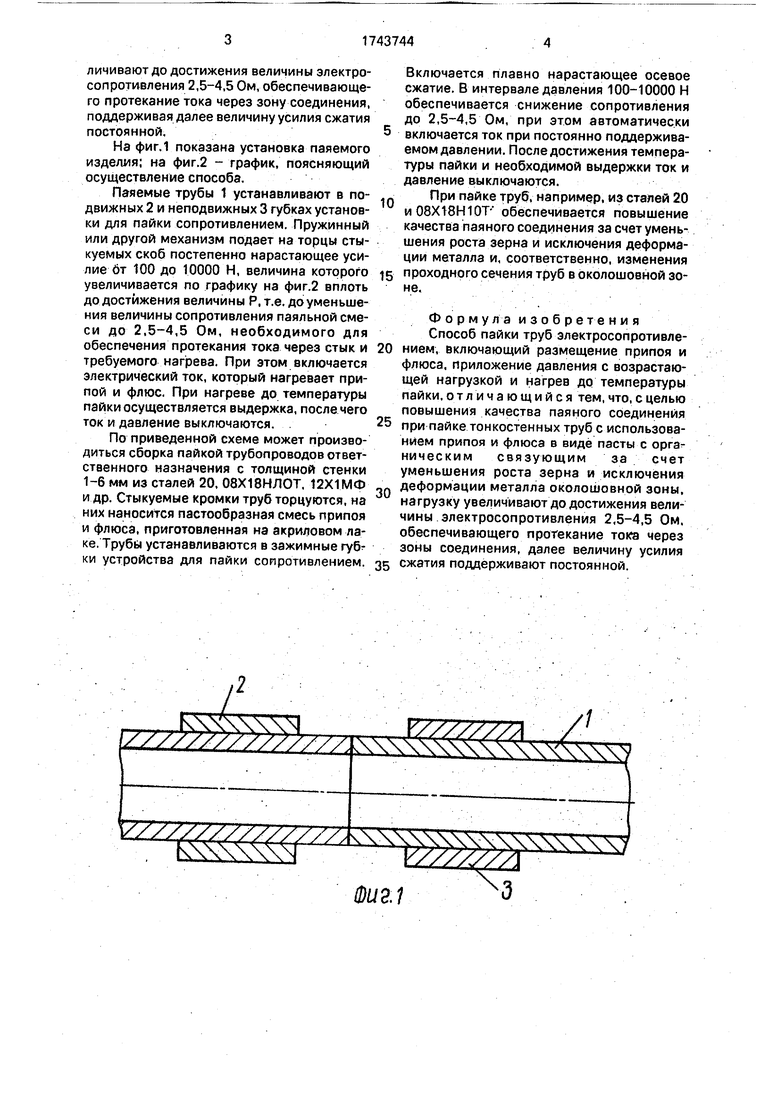

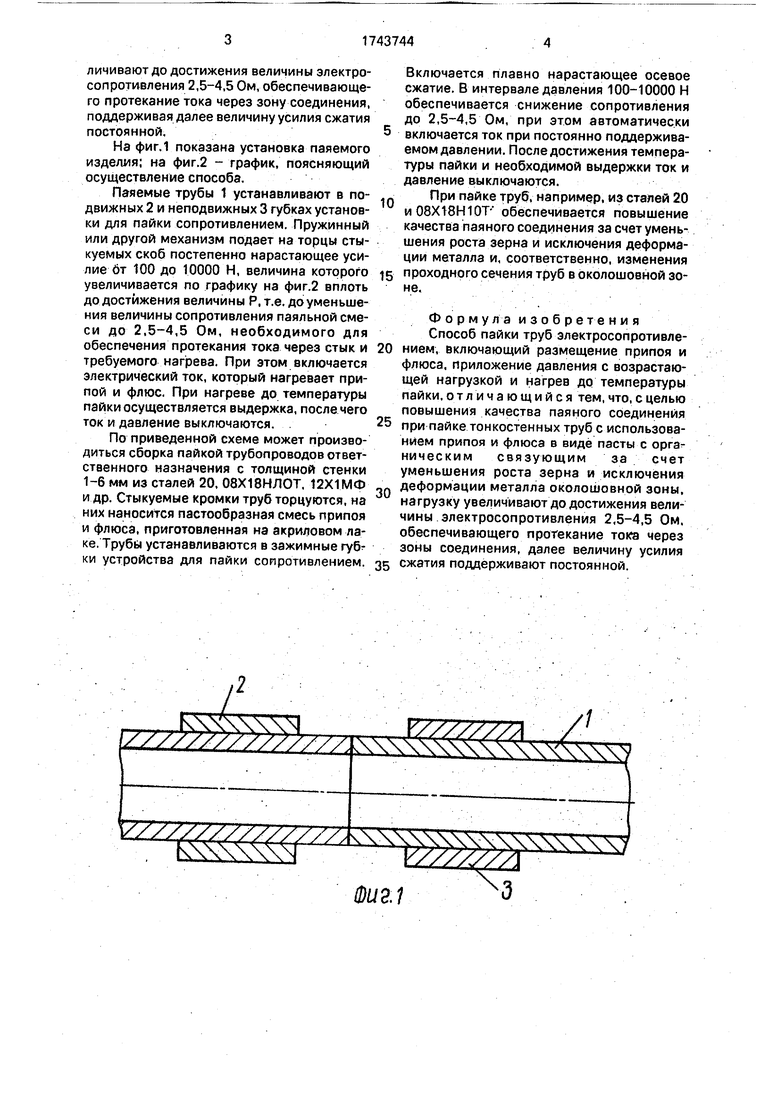

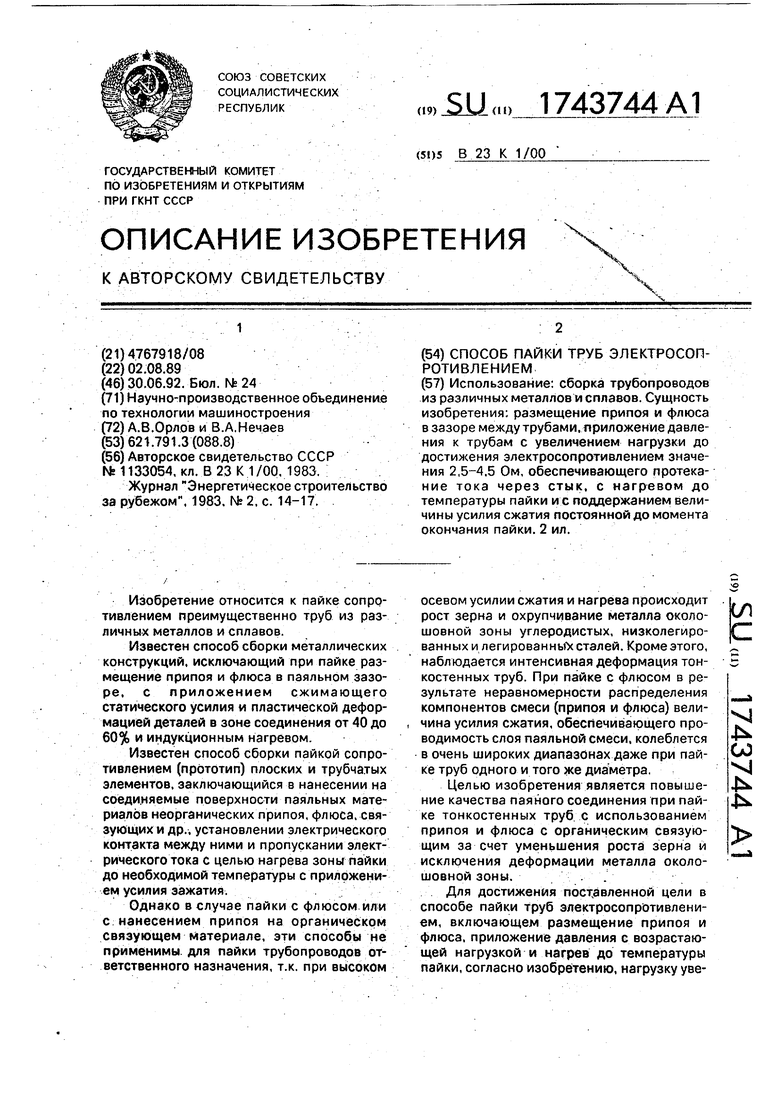

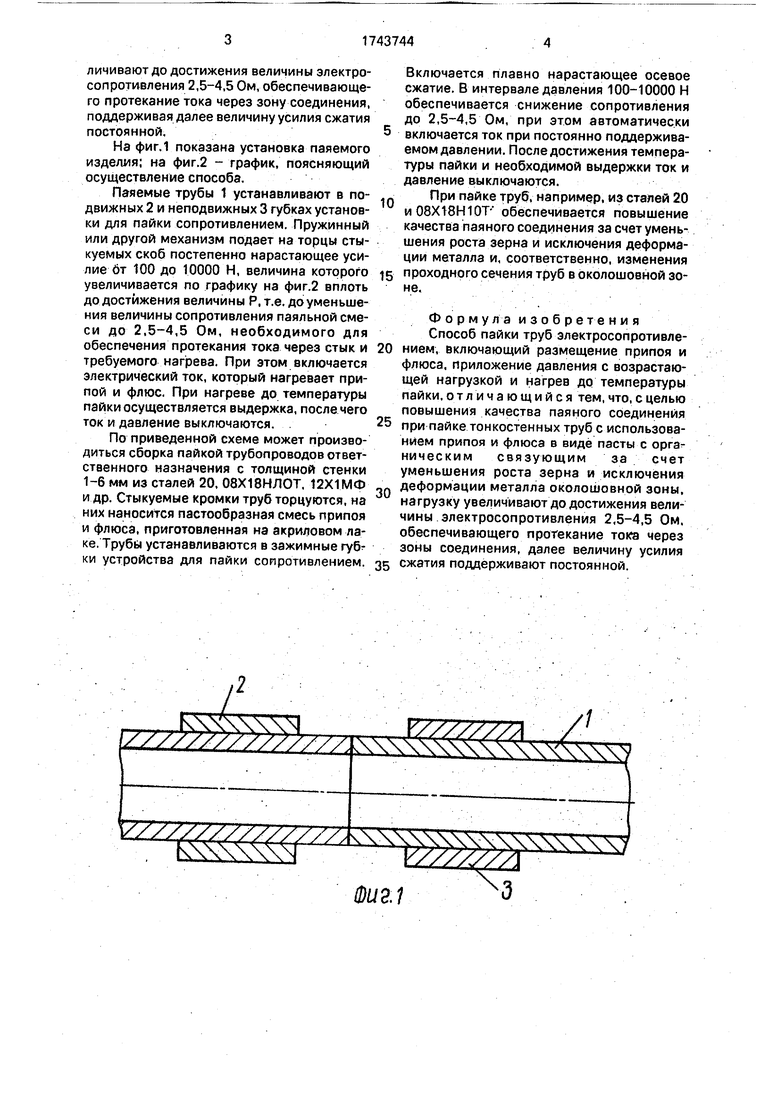

На фиг.1 показана установка паяемого изделия; на фиг.2 - график, поясняющий осуществление способа.

Паяемые трубы 1 устанавливают в подвижных 2 и неподвижных 3 губках установки для пайки сопротивлением. Пружинный или другой механизм подает на торцы стыкуемых скоб постепенно нарастающее усилие от 100 до 10000 Н, величина которого увеличивается по графику на фиг.2 вплоть до достижения величины Р. т.е. до уменьшения величины сопротивления паяльной смеси до 2,5-4,5 Ом, необходимого для обеспечения протекания тока через стык и требуемого нагрева. При этом включается электрический ток, который нагревает припой и флюс. При нагреве до температуры пайки осуществляется выдержка, после чего ток и давление выключаются.

По приведенной схеме может производиться сборка пайкой трубопроводов ответственного назначения с толщиной стенки 1-6 мм из сталей 20, 08Х18НЛОТ, 12X1МФ и др. Стыкуемые кромки труб торцуются, на них наносится пастообразная смесь припоя и флюса, приготовленная на акриловом лаке. Трубы устанавливаются в зажимные губки устройства для пайки сопротивлением.

Включается плавно нарастающее осевое сжатие. В интервале давления 100-10000 Н обеспечивается снижение сопротивления до 2,5-4,5 Ом, при этом автоматически включается ток при постоянно поддерживаемом давлении. После достижения температуры пайки и необходимой выдержки ток и давление выключаются.

При пайке труб, например, из сталей 20 и08Х18Н10Т- обеспечивается повышение качества паяного соединения за счет уменьшения роста зерна и исключения деформации металла и, соответственно, изменения c проходного сечения труб в околошовной зоне.

Формула изобретения Способ пайки труб электросопротивле0 нием, включающий размещение припоя и флюса, приложение давления с возрастающей нагрузкой и нагрев до температуры пайки, отличающийся тем, что, с целью повышения качества паяного соединения

5 при пайке тонкостенных труб с использованием припоя и флюса в виде пасты с органическим связующим за счет уменьшения роста зерна и исключения деформации металла околошовной зоны, нагрузку увеличивают до достижения величины электросопротивления 2,5-4,5 Ом. обеспечивающего протекание тока через зоны соединения, далее величину усилия

5 сжатия поддерживают постоянной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционной пайки телескопических соединений | 1985 |

|

SU1260123A1 |

| Способ пайки электросопротивлением | 1988 |

|

SU1558588A1 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| Способ пайки металлических конструкций | 1983 |

|

SU1133054A1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

| Конструкция паяного соединения | 1991 |

|

SU1815046A1 |

| Способ прессовой пайки деталей | 1987 |

|

SU1546219A1 |

| Способ пайки деталей по криволинейным поверхностям | 1985 |

|

SU1310138A1 |

| Способ капиллярной пайки | 1990 |

|

SU1824265A1 |

Использование: сборка трубопроводов из различных металлов и сплавов. Сущность изобретения: размещение припоя и флюса в зазоре между трубами, приложение давления к трубам с увеличением нагрузки до достижения электросопротивлением значения 2,5-4.5 Ом, обеспечивающего протекание тока через стык, с нагревом до температуры пайки и с поддержанием величины усилия сжатия постоянной до момента окончания пайки. 2 ил.

1

FXCXXXXXN

KXXXXXXN

XVO

Y/77Z777I

N3

ФиМ

ft,

J,d

Г

0,5-5 кА

п

Фиг.2

t,c

| Способ пайки металлических конструкций | 1983 |

|

SU1133054A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Журнал Энергетическое строительство за рубежом, 1983 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-06-30—Публикация

1989-08-02—Подача