Изобретение относится к обработке металлов давлением, в частности к технологии производства холоднодеформированных труб, и может быть использовано при производстве холоднокатаных листов и проволоки.

Целью изобретения является повышение производительности процесса и качества поверхности труб.

Сущность изобретения заключается в следующем.

В качестве смазочного средства для холодной пластической деформации металла применяют соль карбоновой кислоты и азотсодержащего основания, которую после деформации металла не удаляют с его поверхности, а используют далее в качестве средства для очистки (обезжиривания и осветления) поверхности металла. Операцию очистки осуществляют путем нагревания металла в присутствии указанной соли на его поверхности. Нагрев осуществляют до температуры не ниже точки (600оС) разложения карбоновой кислоты и производят его во время термической обработки (отжига) труб, которую ведут в атмосфере азота.

Эффект смазочного действия указанной соли основан на том, что она имеет низкую, по сравнению со стеаратами металлов, температуру размягчения плавления. В контакте трения осуществляется смена ее агрегатных состояний от твердого к жидкому. Переход с твердого состояния в жидкое обеспечивает формирование вязкопластической пленки с малым сопротивлением сдвигу и приводит к снижению шероховатости поверхности деформируемого металла и не дает зольного остатка при его термическом разложении.

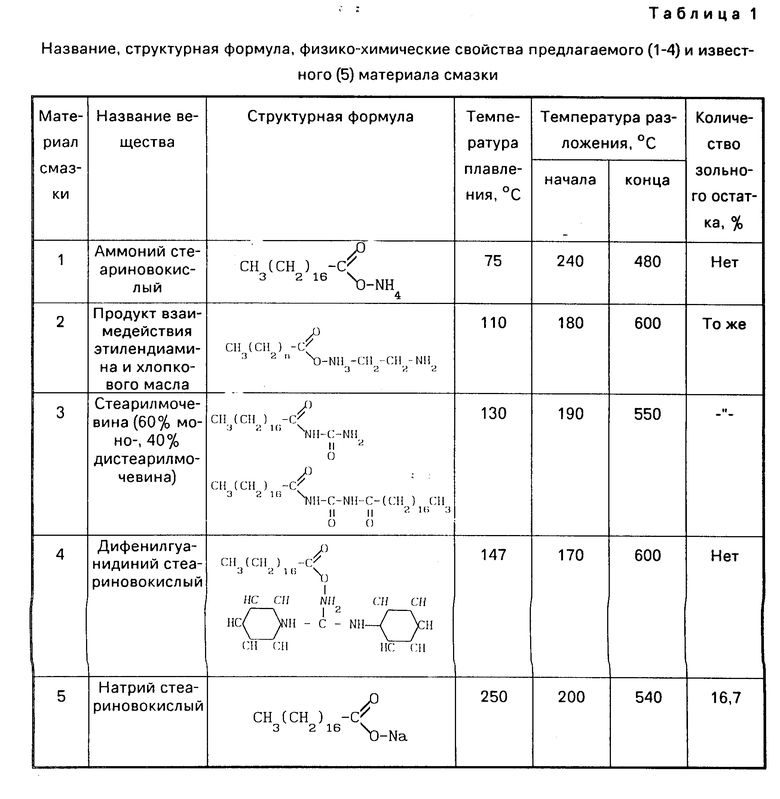

В табл. 1 приведены физико-химические свойства предлагаемого материала смазки (1-4) и известного (5).

Исследование свойств смазок проводилось методом дифференциального термического анализа (ДТА) и термо- гравиметрическим методом на дериватографе системы Паулик-Паулик-Эрдеи при следующих условиях съемки: ДТА 1/10, ДТГ 1/10, скорость нагрева 5 град/мин, масса навески 0,3 г, Т 700оС, ТГ 500 мг.

Эффект очистки поверхности металла в присутствии указанной соли основан на том, что при нагревании она диссоциирует с образованием газообразной восстановительной среды:

CH3(CH2)16COONH __→ NH3+CH3(CH2)16COOH,

2NH3 N2+3H2

N2+3H2

CH3(CH2)16COOH _→ 2CO+CH3(CH2)14•CH3+H2

CH3(CH2)14CH3__→ C9H18+C7H16

Термодиссоциация с образованием газообразной среды обеспечивает удаление как смазки, так и продуктов ее разложения с поверхности металла.

При этом одновременно осуществляется удаление окислов с поверхности металла путем восстановления их продуктами термодиссоциации данной соли:

Me2O3+2NH3_→ 2Me+N2+3H2O

Me2O3+2CO __→ 2Me +3CO2

Me2O3+3H2 __→ 2Me+3H2O

6Me2O3+C9H18__→ 12Me+9CO+9H2O

тем самым достигается полная очистка поверхности металла. Такое разложение указанной соли и взаимодействие ее продуктов термодиссоциации с поверхностью металла позволяет исключить обработку труб в щелочном и кислотном растворах и дает значительное повышение качества их поверхности.

Предлагаемый способ осуществлен при изготовлении опытно-промышленной партии труб размером 8 х 1,0 мм по ТУ 14-3-474-76 из стали марки 10.

Трубы изготовлялись из холоднокатаной заготовки размером 18х0,9 м. Подготовка заготовки к изготовлению труб включала обезжиривание ее после прокатки, отжиг в атмосфере азота и травление (осветление).

Изготовление труб по описываемому способу проводилось путем безоправочного волочения, которое осуществлялось в два цикла: 18х0,9 12х0,96 8 х 1,0 мм. Цикл включения включал нанесение смазки на заготовку с последующим ее волочением и отжиг труб. В качестве смазки использовалась соль карбоновой кислоты и азотсодержащего основания, указанного в табл.1. Смазка применялась в виде пасты, нанесение которой на заготовку производилось в процессе волочения с помощью мыльницы, установленной перед волокой. Отжиг труб производился в присутствии указанной соли на их поверхности и осуществлялся в атмосфере азота (Н2 5% N2 95%) в роликовой проходной печи. Скорость перемещения труб в печи 2,5.2,8 м/мин, температура нагрева 550.950оС. На готовом размере обработка труб включала правку их на валковом стане и подрезку концов, после чего трубы предъявлялись ОТК цеха для осмотра и сдачи их в соответствии с требованиями ТУ 14-3-474-76.

Для получения сравнительных данных параллельно проводилось изготовление указанных труб по способу-прототипу.

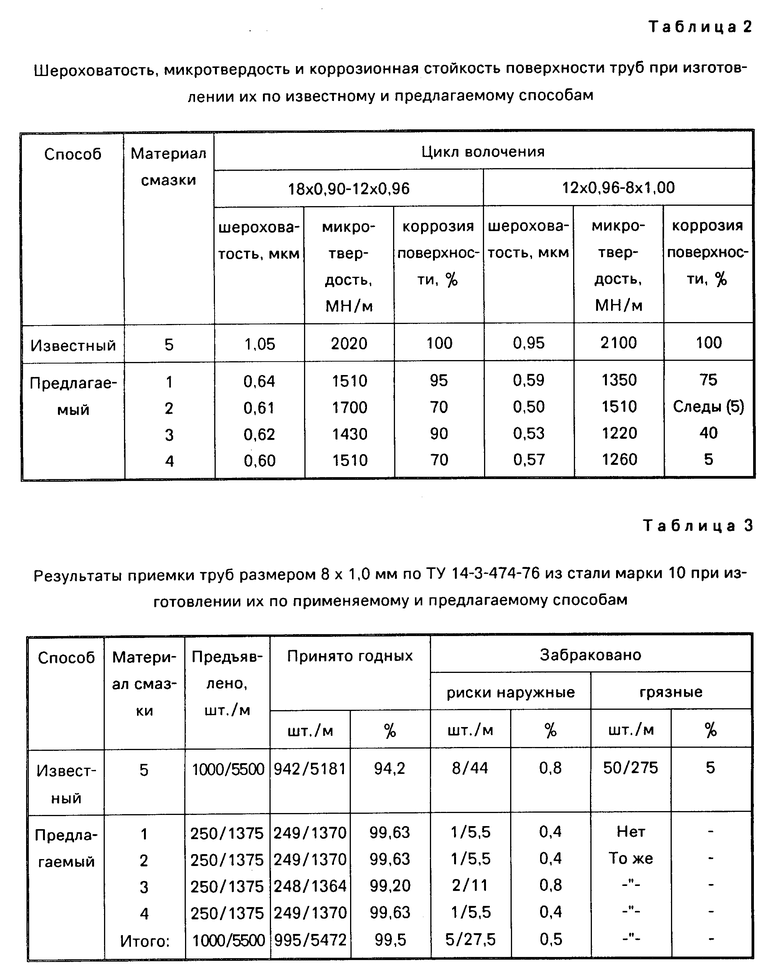

Как видно из данных табл.2 и 3, по сравнению с известным предлагаемый способ изготовления труб обеспечивает:

снижение микрошероховатости поверхности (достигаемое за счет более низкого сопротивления сдвигу материала смазки при волочении);

снижение микротвердости и повышение коррозионной стойкости (в результате полной очистки поверхности металла и исключения науглероживания его при термической обработке);

получение труб с чистой (без пригаров и сажистого налета) поверхностью и уменьшение потерь с браком по поверхностным дефектам, и тем самым повышение качества поверхности и увеличение выхода годных труб.

Данный способ позволяет исключить длительный процесс химической обработки труб, осуществляемый в известных способах, т.к. достигаемая степень чистоты поверхности металла не требует обезжиривания труб перед термообработкой и последующего их травления, и тем самым повысить производительность технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| Способ изготовления проволоки малого диаметра из титана и сплавов на его основе | 2022 |

|

RU2796651C1 |

| Способ изготовления труб | 1980 |

|

SU884781A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ МАЛОГО ДИАМЕТРА | 2010 |

|

RU2437733C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| Способ изготовления длинномерных изделий | 1978 |

|

SU896074A1 |

Изобретение относится к обработке металлов давлением, в частности к технологии производства холоднодеформированных труб, и может быть использовано при производстве холоднокатаных листов и проволоки. Цель изобретения - повышение производительности процесса и качества поверхности труб. Способ включает нанесение смазки на заготовку, волочение и безокислительный отжиг труб в присутствии смазки на их поверхности. При этом в качестве смазки используют соль карбоновой кислоты азотсодержащего основания, выбранного из группы, включающей аммиак, этилендиамин, мочевину, дифинилгуанидин. Данный способ позволяет исключить операцию обезжиривания перед отжигом, пригары, сажистые налеты и снизить шероховатость поверхности. 3 табл.

СПОСОБ ПРОИЗВОДСТВА ТРУБ, включающий нанесение смазки на заготовку, волочение и безокислительный отжиг, отличающийся тем, что, с целью повышения производительности процесса и качества поверхности труб, в качестве смазки используют соль высших карбоновых кислот и азотсодержащего основания, выбранного из группы, включающей аммиак, этилендиамин, мочевину, дифенилгуанидин.

| А.Г.Виноградов | |||

| Трубное производство | |||

| - М.: Металлургия, 1981, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1996-02-27—Публикация

1980-07-29—Подача