Предполагаемое изобретение относится к области газоочистки, в частности к каталитическому обезвреживанию отходящих газов химической, нефтехимической и других отраслей промышленности, и может быть использовано в основных процессах химической технологии получения различных продуктов.

Цель изобретения - увеличениэ срока службы катализатора за счет повышения микротвердости носителя.

Указанная цель достигается тем, что в способе приготовления катализатора, включающем обработку металлического носителя и нанесение из него активного слоя, в качестве носителя используют никель-алюминиевый сплав, который обрабатывают щелочно-восстановительным раствором, содержащим О.С-12,0 г/л NaOH и 0,5-2,0 г/л NaHjPCM, после чего прокаливают при температуре 300-450°С.

F3 результате обработки носителя из ни- кель-апюминиевого сплава щелочно-восста- новитеш-ннм раствором данного состава на поверхности сплапа образуется пористая никелевая пленка и происходит внедрение фосфора в никелевую кристаллическую решетку с образованием интерметаллического соединения, отвечающего формуле МзР, что приводит к увеличению твердости никелевой пленки бея изменения остальных физических параметров. При прокалке происходит освобождение никелевой пленки от растворенного в ней водорода, частичное ее окисление с приданием носителю каталитических окислительных свойств и повышение микротг--рдости,

Сопоставительный анализ заявляемого способа и прототипа показал, что заявляемый способ приготовления катализаторе отличается тем, что, с целью увеличения срока службы катализатора за счет повышения

(Л

С

00

кэ

4 ГО СО Јь

микротвердости носителя используют никель-алюминиевый сппав, который обрабатывают щелочно-восстаногштел ьным раствором и прокаливают.

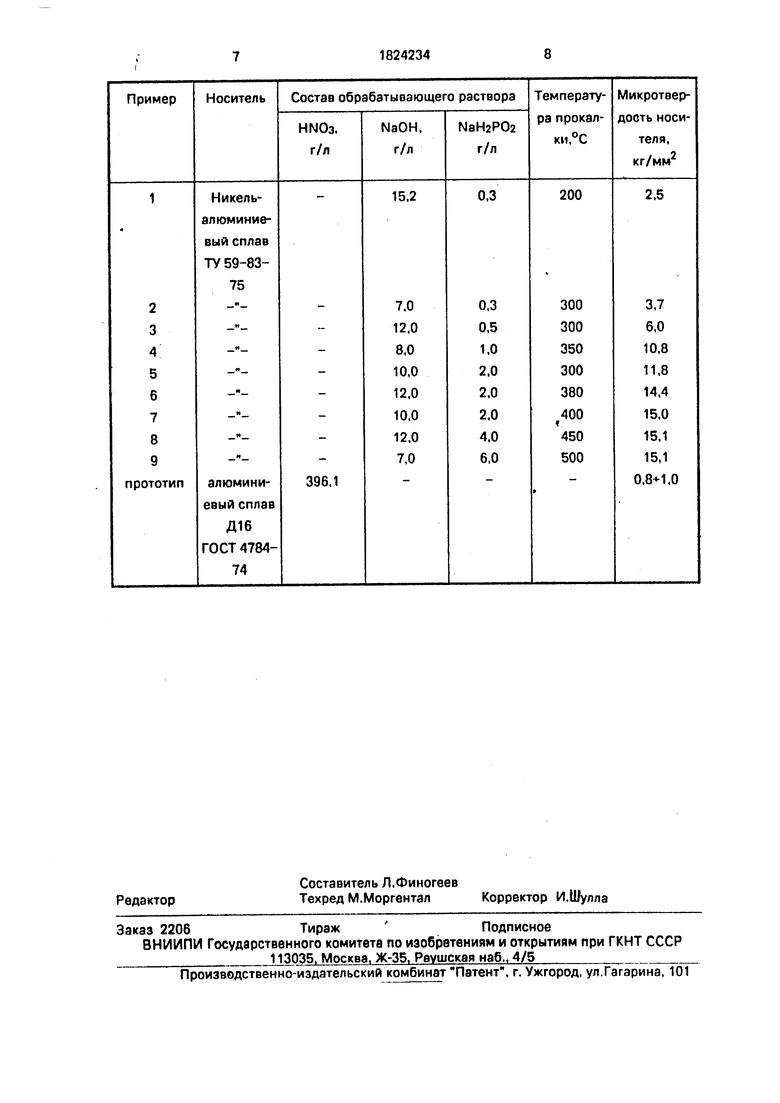

Пример 1. 20 г никель-алюминиевого сплава по ТУ 59-83-75 обрабатывают в 100 мл щелочно-носстзно З лтельного раствора, содержащего, г/л:

Гидрооксид натрия )1Ь,

Гипофосфит натрия (Nal i.P()2) 0,3 при температуре 25-30°С в течение 3 ч, затем прокаливают при температуре 200°С в течение одного часа. Микро.пердость полученной пористой никелевой пленки составляет 2,5 кг/мм.

Полученный металлический носитель помешают в раствоо, содерж.аишй 1,Ь2 г/л платипохлорводородной кислоты, при температуре 50-55°С и выдерживают при этой температуре 10-45 мин. Затем образец про мысаюг водой и прокаливаю; при темпеоа- туре 400°С в течение одного часа. В результате обработки получают катализатор состапа, мас.%: ппгзтина - 0,1-0,2; пори стая никелевая подложка 18,0-72,0; железо 0,4-0,5; фосфор - 0,5-.О, никель- а ьлминиевии сплав - остальное.

П р и м с р 2. 20 г никель-ал оминио1:ого спчага по TV 59-83-75 обрабатывают в 100

МЛ ЩеЛОЧПО- П)Г,(,Та ППИТОЛЬНО 0 рЗСН10р,3,

содержащего, г/п.

Гидрооксид нчфия (Па ПН)7,0

Гипофосфит четомч () 0,3 при емперчгург н Тч/игмие 3 ч, после мою iipova/ nauKjr при температуре 300°С в течение одного часа Мп ротвер- дость полученной гктнк.т ш мииолеиой пленки составляет 3,7 , Пл полученный металлический постель наносят актнв- слой по примеру 1

П р п м о р Я 20 г япкол -злюмин тевого спчзвд по ГУ 59-ВЗ-75 обрзбатчоа.пт о 100 мл ЩОЛОЧНО-РОССТ.НОП:ПРЛЬНОГО раствора, содержащего, г/л:

Гидрооксид натрии (ПлОЧ),0

Гипофосфит нотргч () 0,5 при темпсозтур 25-30°С ч точение 3 ч, поело чего прокаливают при (емперогуре 300°С о течение одного чтса. Микротвердость полученной пористой никелевой пленки составляет 6,0 кг/мп . На полученный металлический носитель наносят чкшв- ный слой по примеру 1.

Пример 4. 20 г никель-алюминиевого сплава по ТУ 59-83-75 обрабатывают в 100 мл щелочно-восстаиовитечьного раствора, содержащего, г/л:

Гидрооксид натрия (МаОН)8,0

Гипофосфит натрич () ,П

при температуре 25-30°С в течение 3 ч, после чего прокаливают при температуре 350°С в течение одного часа. Микротвердость полученной пористой никелевой

пленки составляет 10,8 кг/мм . На полученный металлический носитель наносят активный слой по примеру 1.

Пример 5. 20 г никель-алюминиевого сплава по ТУ 59-ЯЗ-75 обрабатывают в 1QO

0 мл щелочно-восстановительного раствора, содержащего, г/л:

Гидрооксид натрия (NaOH)10,0

Гипофосфит натрия (NahtePCte) 2,0

при температуре 25-30°С в течение 3 ч, за5 тем прокаливают при температуре 300°С в течение одного часа. Микротвердость полученной пористой никелевой пленки составляет 11,8 кг/мм2.

Для нанесения активного слоя получен0 ный металлический носитель помещают в раствор, содержащий, г/л:

Доуххлористый палладий0,2

Аммиак2,3

при температуре 65-75°С. выдерживая при

5 этой температуре 40-45 мин. Затем промывают водой и прокаливают при температуре 400°С в течение одного часа. Полученный катализатор имеет состав, мас.%: палладий - 0,04-0,05; пористая никелевая подложка 0 18,00-22,00; железо 0,40-0,60; фосфор 0,50- 1,00; никель-алюминиевый сплав - остальное,

Пример 6. 20 г никель-алюминиевого сплава по ТУ 50-83-75 обрабатывают в 100

5 мл щелочно-восстановительного раствора, содержащего, г/л:

Гидрооксид натрия (NaOH)12,0

Гипофог.фит натрия (NaH2POa) 2,0

пои температуре 25-30°С в течение 3 часов,

затем прокаливают при температуре 380°С в течение одного часа, Микротвердость полученной пористой никелевой пленки состав- ляет 14,4 кг/мм. На полученный металлический носитель наносят активный

5 слой по примеру 5.

При м с р 7, 20 г никель-алюминиевого сплава по ТУ 59-83-75 обрабатывают в 100 мл щелочно-восстановительного раствора, содержащего, г/л:

0 Гидрооксид натрия (NaOH)10,0

Гипофосфит натрия (NaHaPCte) 2,0 при температуре 25-30°С в течение 3 ч, затем прокаливают при температуре 400°С в точение одного часа. Микротвердость пол5 ученной пористой никелевой пленки составляет 15,0 кг/мм2. На полученный металлический носитель наносят активный слой по примеру 5.

Пример 8. 20 г никель-алюминиевого сплава по ТУ 59-83-75 обрабатывают в 100

мл щелочно-восстановительного раствора, содержащего, г/л:

Гидрооксид натрия (NaOH) 12,0 Гипофосфит натрия (NaHzPCh) 4.0 при температуре 25-30°С в течение 3 ч, за- тем прокаливают при температуре 450°С в течение одного часа. Микротвердость полученной пористой никелевой пленки состав- ляет 15,1 кг/мм . На полученный металлический носитель наносят активный слой по примеру 5.

Пример 9. 20 г никель-алюминиевого сплава по ТУ 59-83-75 обрабатывают в 100 мл щелочно-восстановительного раствора, содержащего, г/л:

Гидрооксид натрия (NaOH) 7,0 Гипофосфит натрия (NaHzPO) 6,0 при температуре 25-30 С в течение 3 ч, затем прокаливают при температуре 500°С в течение одного часа. Микротвердость пол- ученной пористой никелевой пленки состав- ляет 15,1 кг/мм . На полученный металлический носитель наносят активный слой по примеру 5.

Пример 10. 20 г пористого металли- ческого носителя, изготовленного по примеру 7, погружают в 15%-ный водный раствор азотнокислой меди. Образец выдерживают в растворе при температуре 20-25°С в течение 2-3 мин. вынимают, стряхивая избыток раствора и прокаливают при температуре 400°С в течение одного часа. Полученный катализатор имеет следующий состав, мае. %:

Окись меди5,.5

Пористая никелевая подложка18,0+22,0

Железо0,4+0,6

Фосфор0,5+1,0

Никель-алюминиевый

сплавОстальное

Пример 11. 20 г пористого-металлического носителя, изготовленного по примеру 7, погружают в 8%-ный водный раствор молибденовокислого натрия. Образец вы- держипают в растворе в течение 2-3 мин, вынимают, стряхивая избыток раствора, и прокаливают при температуре 400°С в течение одного часа. Полученный катализатор имеет следующий состав, мас.%:

Окись молибдена1,6+1,8

Пористая никелевая

подложка18,0-22

Железо0,4-0.6

Фосфор0,5-1,0

Никель-алюминиевый сплавОстальное

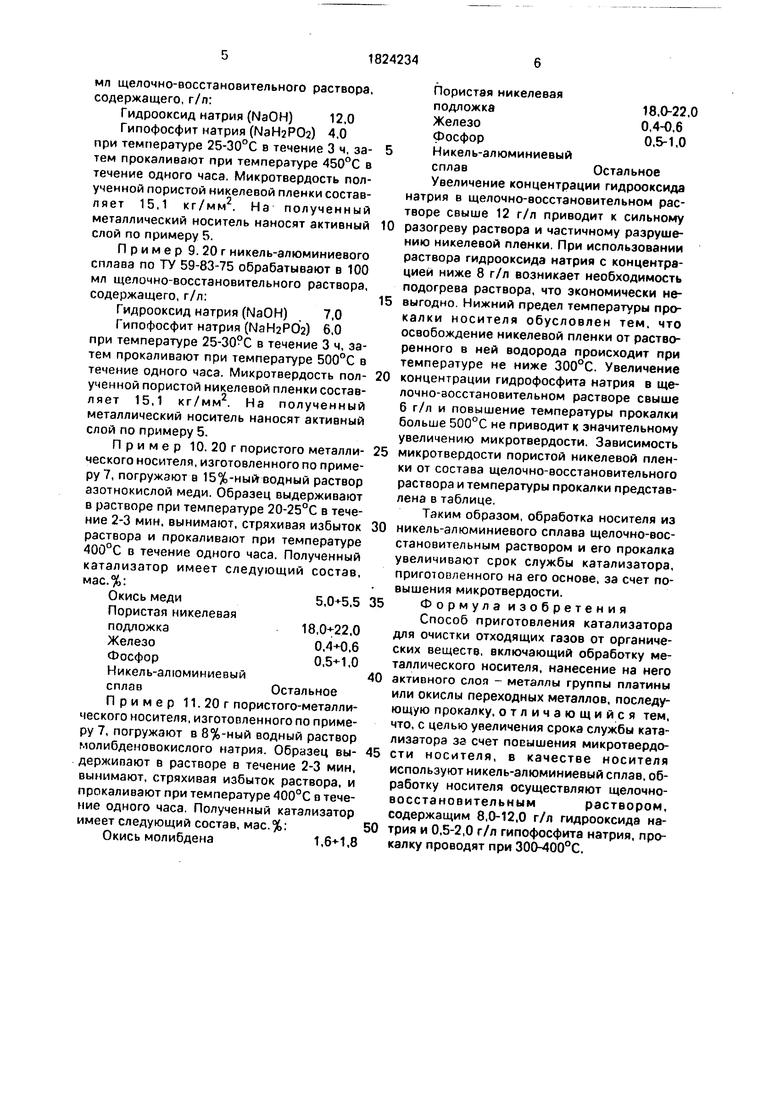

Увеличение концентрации гидрооксида натрия в щелочно-восстановительном растворе свыше 12 г/л приводит к сильному разогреву раствора и частичному разрушению никелевой пленки. При использовании раствора гидрооксида натрия с концентрацией ниже 8 г/л возникает необходимость подогрева раствора, что экономически невыгодно. Нижний предел температуры прокалки носителя обусловлен тем. что освобождение никелевой пленки от растворенного в ней водорода происходит при температуре не ниже 300°С. Увеличение концентрации гидрофосфита натрия в щелочно-восстановительном растворе свыше 6 г/л и повышение температуры прокалки больше 500°С не приводит к значительному увеличению микротвердости. Зависимость микротвердости пористой никелевой пленки от состава щелочно-восстановительного раствора и температуры прокалки представлена в таблице.

Таким образом, обработка носителя из никель-алюминиевого сплава щелочно-вос- становительным раствором и его прокалка увеличивают срок службы катализатора, приготовленного на его основе, за счет повышения микротвердости.

Формула изобретения Способ приготовления катализатора для очистки отходящих газов от органических веществ, включающий обработку металлического носителя, нанесение на него активного слоя - металлы группы платины или окислы переходных металлов, последующую прокалку, отличающийся тем, что, с целью увеличения срока службы катализатора за счет повышения микротвердости носителя, в качестве носителя используют никель-алюминиевый сплав, обработку носителя осуществляют щелочно- восстановительнымраствором,

содержащим 8,0-12,0 г/л гидрооксида натрия и 0,5-2,0 г/л гипофосфита натрия, прокалку проводят при 300-400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНЫХ ХИМИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2357002C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2022 |

|

RU2808417C1 |

| НИКЕЛЬ-АЛЮМИНИЕВАЯ ШПИНЕЛЬ В КАЧЕСТВЕ КАТАЛИЗАТОРА ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ МЕТАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2559878C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2126718C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2585610C2 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ С ПОРИСТЫМ НИКЕЛЕВЫМ ПОКРЫТИЕМ ДЛЯ ЩЕЛОЧНЫХ ЭЛЕКТРОЛИЗЕРОВ ВОДЫ | 2013 |

|

RU2534014C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ПОД ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА (II) | 2008 |

|

RU2373997C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ И РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544319C1 |

Сущность изобретения, обрабатывают никель-алюминиевый сплав щслочно-вос- становительным раствором. Раствор содержит тдрооксид нэтрип 8,0-12,0 г/л и гипофосфит натрия 0,5-2,0 г/л. Наносят на обрэботгшный сплав активный слой - металлы группы платины или окислы переходных металлов. За том прокаливают при 300- 450°С. 1 таг)л

| Семенова Т.Д | |||

| и др | |||

| Очистка технологических газов | |||

| М, 1969, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Технология катализаторов | |||

| Под ред | |||

| И.П.Мухленова, Л., 1979, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| А.Б.Фасман | |||

| О путях создания эффективных катализаторов гидрогенизации | |||

| Советско-японский семинар по катализу | |||

| Алма-Ата, 1975 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА | 0 |

|

SU406561A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-06-30—Публикация

1991-06-07—Подача