Изобретение относится к химической промышленности, а именно к способам получения соединений лития, и может быть использовано в металлургической промышленности, в частности, в электролизном производстве алюминия для получения литийсодержащих добавок.

Целью изобретения является повышение степени извлечения лития из раствора и однородности гранулометрического состава конечного продукта.

Поставленная цель достигается тем, что в известном способе извлечения лития из литийсодержащего раствора, преимущественно хлоридного, включающем обработку его раствором карбоната натрия при нагревании и отделение осадка, новым является то, что обработку раствором карбоната натрия ведут в дое стадии, где на первой стадии в литийсодержащий раствор дополнительно вводят затравку в количестве 30- 60% от содержания лития в исходном растворе, а после отделения осадка карбоната лития ведут вторую стадию обработки раствором карбоната натрия в течение 5-12 ч.

В качестве затравки используют осадок, отделенный на второй стадии.

Проведение обработки раствором карбоната натрия в две стадии с введением определенной затравки в заявляемом количестве, с отделением осадка карбоната лития после первой стадии обработки создает условия для более полного извлечения лития из раствора за счет следующих факторов.

В соответствии с принципом Ле-Ша- телье отделение осадка карбоната лмтйя после первой стг.дии обработки раствором

00

ю

Ьь

со VI

XI

карбоната натрия сдвигает равновесна реакции (I) в сторону образования карбоната лития, устраняет обратное растворение выделившегося осадка карбоната лития, способствуя тем самым повышению извлечения лития из раствора.

На второй стадии обработки раствором карбоната натрия за счет присутствия других солей, в основном NaCI, обеспечивается пересыщение литий со держащего раствора, что приводит к кристаллизации карбоната лития и установлению равновесия на уровне 2-3 г/л 1 12СОз в растворе.

Осадок, получаемый на второй стадии обработки раствором карбоната натрия, отделяют от маточного раствора с содержанием 1 12СОз2-3 г/л декантацией и используют в качестве затравки на первой стадии. Этот осадок представляет собой смесь солей; LtoCOa. NaCI. №2СОз и характеризуется высокой степенью дисперсности и однородностью гранулометрического состава. Это обеспечивается тем, что осаждение карбоната литил на второй стадии идет из низкоконцентрированного раствора (порядка 10 г/л Ы2СОз)в течение времени, необходимого и достаточного для установления равновесного состояния между раствором и осадком 5-12 ч) на уровне 2-3 г/л 1 12СОз. Время обработки на второй стадии установлено экспериментально.

Использование такого осадка в качестве затравки на первой стадии обработки в заявляемом количестве обеспечивает образование осадка карбоната лития однородного гранулометрического состава с низким содержанием мелкой фракции.

Оптимальное количество затравки, вводимой на первой стадии обработки, также установлено экспериментально и составляет 30-60 % от содержания лития в исходном литийсодержащем растворе.

П р и м е р. В качестве исходного литий- содержащего раствора использовали 30%- ный раствор хлорида лития, полученный растворением хлорлитиевых отходов в воде. Это отходы ПО Химволокно, содержащее 88.0-88,4% хлорида лития и примеси (железо, натрий, кальций и др.).

В реакторе емкостью 40 м смешивали полученный раствор хлорида лития в количестве 8 м3с27%-ным раствором карбоната натрия в количестве 24 м3. Затем вводили 2-3 м затравки в виде пульпы, что составляет 30-60% от содержания лития в исходном растворе в расчете на сухой вес затравки.

Процесс вели при нагревании в интервале температур 70-85°С при механическом перемешивании в течение 2-3 ч. После 4-5

ч отстаивания отделяли полученный осадок карбоната лития от маточного раствора декантацией и фильтрацией. Осадок сушили при температуре 110-130°С.

Затем проводили вторую стадию обработки раствором карбоната натрия, смешивая маточный раствор, содержащий 10 г/л ЫгСОз с 27%-ным раствором карбоната натрия из расчета 0,012 м содового раствора

на 1 мэ маточного раствора. Обработку вели при температуре 70-85°С в течение 5-12 ч при перемешивании.

После отстаивания в течение 8 часов отделяли осадок декантацией. Маточный

раствор, содержащий 2-3 г/л Ы2СОз, сбрасывали в стоки, а осадок использовали в качестве затравки на первой стадии обработки раствором карбоната натрия.

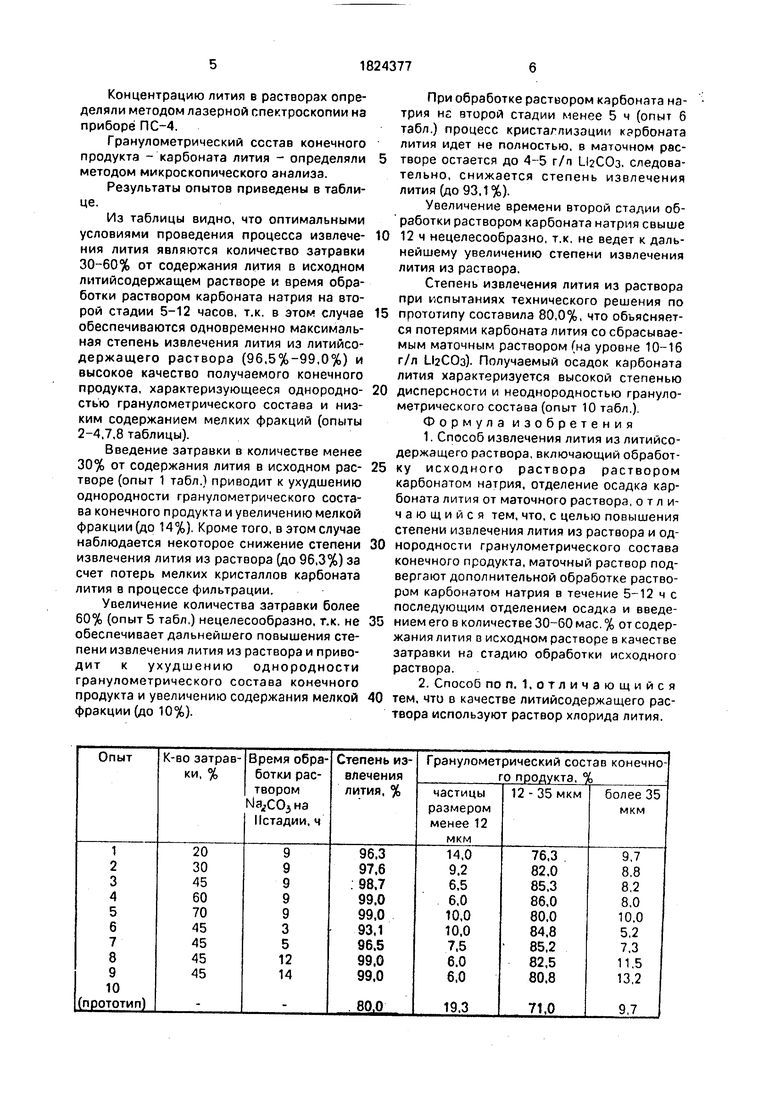

Оптимальное количество затравки, используемой на первой стадии обработки раствором карбоната натрия, и оптимальное время обработки на второй стадии определены экспериментально. С этой целью была проведена серия опытов, в которых

количество затравки изменяли от 20 до 70% к содержанию лития в исходном растворе, а время обработки раствором карбоната натрия изменяли от 3 ч до 14 ч.

Был испытан также способ извлечения

лития в соответствии с техническим решением по прототипу, согласно которому обработку раствором карбоната натрия проводили в одну стадию в течение 2-3 ч при температуре 50-70°С при механическом перемешивании и отделяли осадок карбоната лития после отстаивания декантацией и фильтрацией.

В опытах контролировали степень извлечения лития из раствора и гранулометрический состав конечного продукта, полученного после сушки осадка.

Степень извлечения лития из раствора ( у) определяли по формуле:

45

,Gz-Gi . G2

100%,

где GL 62 - количество лития в сбрасываемом маточном растворе и в исходном литий- 50 содержащем растворе, соответственно, кг.

Gi VCi: G2-V2-C2.

где Vi, V2 - объем сбрасываемого маточного раствора и исходного литийсодержащего раствора, соответственно,м ;

Ci. C2 - концентрация лития в сбрасываемом маточном растворе и о исходном литийсодержащем растворе, соотнегствснно, г/л.

Концентрацию лития в растворах определяли методом лазерной спектроскопии на приборе ПС-4.

Гранулометрический состав конечного продукта - карбоната лития - определяли методом микроскопического анализа.

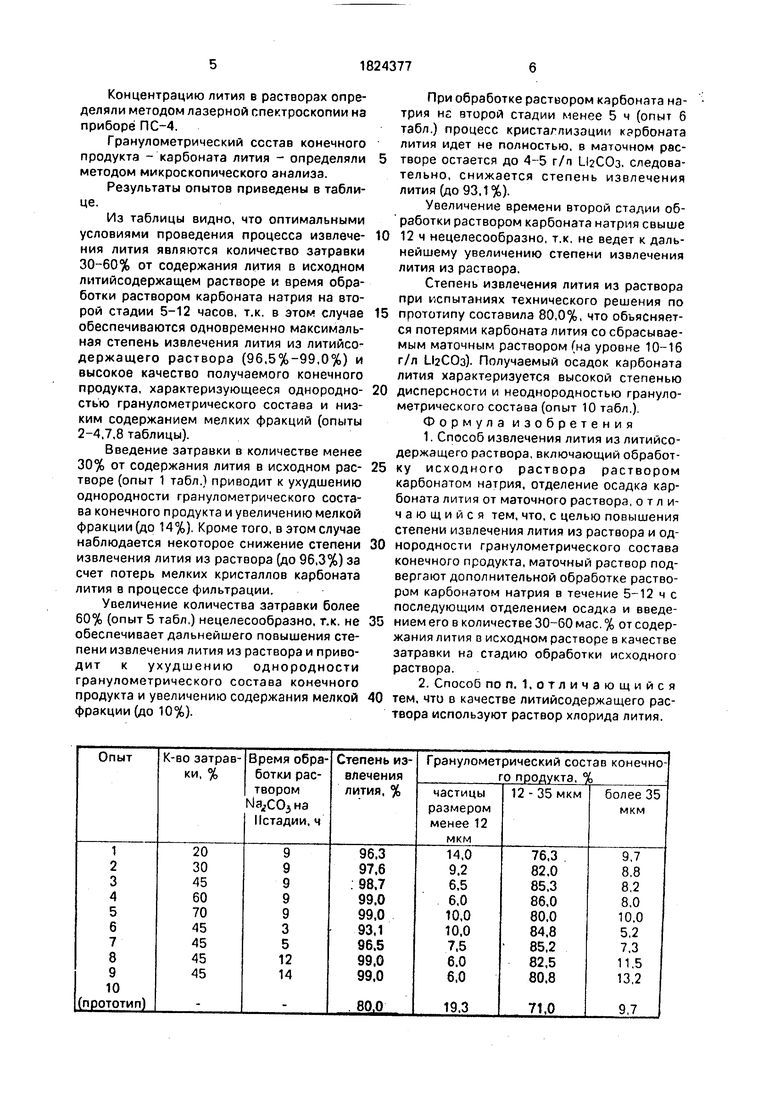

Результаты опытов приведены в таблице.

Из таблицы видно, что оптимальными условиями проведения процесса извлече- ния лития являются количество затравки 30-60% от содержания лития в исходном литийсодержащем растворе и время обработки раствором карбоната натрия на второй стадии 5-12 часов, т.к. в этом случае обеспечиваются одновременно максимальная степень извлечения лития из литийсо- держащего раствора (96,5%-99,0%) и высокое качество получаемого конечного продукта, характеризующееся однородно- стью гранулометрического состава и низким содержанием мелких фракций (опыты 2-4.7,8 таблицы).

Введение затравки в количестве менее 30% от содержания лития в исходном рас- творе (опыт 1 табл.) приводит к ухудшению однородности гранулометрического состава конечного продукта и увеличению мелкой фракции (до 14%). Кроме того, в этом случае наблюдается некоторое снижение степени извлечения лития из раствора (до 96,3%) за счет потерь мелких кристаллов карбоната лития в процессе фильтрации.

Увеличение количества затравки более 60% (опыт 5 табл.) нецелесообразно, т.к. не обеспечивает дальнейшего повышения степени извлечения лития из раствора и приводит к ухудшению однородности гранулометрического состава конечного продукта и увеличению содержания мелкой фракции (до 10%).

При обработке раствором карбоната натрия не второй стадии менее 5 ч (опыт 6 табл.) процесс кристаллизации кзрбоната лития идет не полностью, в маточном растворе остается до 4-5 г/л 2СОз. следовательно, снижается степень извлечения лития (до 93,1%).

Увеличение времени второй стадии об- работки раствором карбоната натрия свыше 12 ч нецелесообразно, т.к. не ведет к дальнейшему увеличению степени извлечения лития из раствора.

Степень извлечения лития из раствора при испытаниях технического решения по прототипу составила 80,0%, что объясняется потерями карбоната лития со сбрасываемым маточным раствором (на уровне 10-16 г/л LtaCOa). Получаемый осадок карбоната лития характеризуется высокой степенью дисперсности и неоднородностью гранулометрического состава (опыт 10 табл.)

Формула изобретения

1.Способ извлечения лития из литийсо- держащего раствора, включающий обработку исходного раствора раствором карбонатом натрия, отделение осадка карбоната лития от маточного раствора, отличающийся тем, что, с целью повышения степени извлечения лития из раствора и однородности гранулометрического состава конечного продукта, маточный раствор подвергают дополнительной обработке раствором карбонатом натрия в течение 5-12 ч с последующим отделением осадка и введением его в количестве 30-60 мае. % от содержания лития в исходном растворе в качестве затравки на стадию обработки исходного раствора.

2.Способ по п. 1, отличающийся тем. что в качестве литийсодержащего раствора используют раствор хлорида лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837934C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2023 |

|

RU2825999C1 |

| КАЛЬЦИНАТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЕНОСНОГО СЫРЬЯ | 2013 |

|

RU2560359C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ЛИТИЕНОСНЫХ ХЛОРИДНЫХ РАССОЛОВ | 2004 |

|

RU2283283C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТИОНООБМЕННОЙ СМОЛЫ, ИСПОЛЬЗУЕМОЙ ДЛЯ ОЧИСТКИ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА ОТ ПРИМЕСЕЙ | 2024 |

|

RU2838517C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ДЕКОМПОЗИЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2002 |

|

RU2231497C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| ПРОЦЕСС И СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ, ИСХОДЯ ИЗ РАСТВОРА ХЛОРИДА ЛИТИЯ С ПРИМЕСЯМИ | 2020 |

|

RU2795224C1 |

Сущность: карбонат лития извлекают из раствора хлорида лития путем обработки его карбонатом натрия в присутствии затравки карбоната лития. Затравку получают обработкой в течение 5-12 ч отделенного от продукта маточного раствора карбонатом натрия. Затравку используют в количестве 30-60 мас.% от содержания лития в исходном растворе. Степень извлечения - 99,0%. 1 з.п.ф-лы, 1 табл. сл С

| Патент США № 4588566, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник химика, т.2, Л., 1971 | |||

| Отчете НИР | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1993-06-30—Публикация

1991-01-21—Подача