Изобретение относится к способам сведения тканей, содержащих синтетический материал.

Целью изобретения является повышение скорости и упрощение процесса склеивания.

Это достигается тем, что в способе получения слоистого материала склеиванием двух поверхностей при помощи облучения поверхности, содержащей синтетический материал, и прессования, облучение осуществляют лазерным излучением с длиной волны 0,2 16 мкм и мощности 0,1-1 кВт по месту соединительного шва по синтетическому волокну его расплавления при давлении 0,098-1,070 МПа, производят склеивание поверхностей заплавлением расплавленного синтетического волокна в материал другой поверхности, а давление снимают после охлаждения зоны обработки до 162-262oC. Облучение осуществляют импульсным излучением с длительностью импульса 0,5-1,5 c и частотой 20-10 имп/мин.

Механизм предложенного способа получения слоистого материала заключается в следующем. При облучении по месту шва по синтетическому волокну лазерным излучением мощностью, достаточной для расплавления синтетического волокна, оно плавится. При этом волокна ткани, например, хлопчатобумажной, в смеси с которыми находятся синтетические волокна, остаются в том же физическом состоянии.

Расплавленное синтетическое волокно под действием силы тяжести, а также за счет высокой текучести, просачивается в промежутки между волокнами другой склеиваемой детали (ткани) или впитывается или, если волокна другой склеиваемой детали, например, хлопчатобумажные. Надежность контактирования склеиваемых поверхностей деталей обеспечивается их прессованием в процессе склеивания. При просачивании расплавленного синтетического волокна в промежутки между волокнами другой склеиваемой детали (ткани) или при впитывании или расплавленного синтетического материала происходит охлаждение и затвердевание последних, обеспечивая тем самым высокую прочность склеивания получаемого слоистого материала за счет связывания "намертво" склеиваемых поверхностей затвердевшими синтетическими волокнами.

Таким образом повышение скорости и упрощение процесса склеивания при получении слоистого материала достигается новым механизмом протекания процесса склеивания слоистого материала (проявлением новых свойств).

Заявляемый способ получения слоистого материала осуществляется следующим образом. Предварительно раскроенные детали, например, верха куртки типа рукавов, полочки, спинки, содержащие синтетический материал, например, поликапроамид, накладывают на соответствующие детали утепляющей прокладки. Затем поликапроамид облучают по месту соединительного шва лазерным излучением с длиной волны 0,2-16 мкм и мощностью 0,1-1,0 кВт с помощью, например, лазера газового непрерывного по ГОСТ 23202-78 типа ЛГ-74 при давлении 0,098-1,079 МПа на склеивание детали до расплавления синтетического волокна в течение 0,5-1,5 с.

Давление на склеиваемые детали накладываются одновременно с началом облучения излучением с помощью наложения двух прижимов с совпадающими с местом соединительного шва прорезями в одном из них. Поперечный размер прорезей в прижиме соответствует размеру соединительного шва в склеиваемых деталях. Затем производят заплавление расплавленного синтетического волокна, например, поликапроамида, в материал другой склеиваемой поверхности в результате просачивания расплавленного волокна между волокнами другой склеиваемой детали в результате хорошей текучести под действием силы тяжести или капиллярного эффекта.

При естественном охлаждении на воздухе в результате контактирования с более холодными волокнами другой склеиваемой детали расплавленное синтетическое волокно охлаждается до 162-262oC и затвердевает, обеспечивая тем самым высокую прочность склеивания получаемого слоистого материала за счет связывания "намертво" склеиваемых поверхностей затвердевшим в волокнах другой детали синтетическим волокном.

Время естественного охлаждения составляет 1-2 мин и может быть ускорено искусственным обдувом в случае хорошей взаимной смачиваемости склеиваемых материалов.

После охлаждения зоны обработки до 162-262oC снимают давление, освобождая склеенный слоистый материал от прижимов.

Таким образом, осуществляют склеивание поверхностей деталей по месту соединительного шва.

Для более экономного расходования энергии осуществляют облучение по месту соединительного шва, например поликапроамид, импульсным лазерным излучением с длительностью импульса 0,5-1,5с и частотой 20-120 имп/мин с длиной волны 0,2-16 мкм и мощностью 0,1-1,0 кВт с помощью, например, лазера газового импульсного по ГОСТ 23202-78 при давлении 0,098-1,079 МПа на склеиваемые детали. Применение импульсного лазерного излучения позволяет, кроме экономии электроэнергии, осуществлять склеивание детали не по всей протяженности соединительного шва, а через определенные промежутки, как бы стежками, частота которых определяется частотой импульсов и скоростью облучения поверхности детали. Облучение поверхности лазерным излучением осуществляют либо перемещением лазерного луча по соединительному шву, либо перемещением склеиваемых деталей, например по принципу швейной машины. Длительность импульса 0,5 1,5 с обеспечивает время расплавления синтетического волокна.

Далее проделывают операции аналогичные, как и при облучении непрерывным лазерным излучением.

В качестве синтетического материала для склеивания деталей могут быть использованы, кроме поликапроамида, являющегося основой для нейлона-6, перлона, дедерона, амилана и силона ГОСТ 18215-87, так же, например, полигексаметиленадипинамид (анид, нейлон-66, родианайлон), полиэфирное волокно (лавсан, терилен, тергаль, тесеил, полиэтилентерефталат ГОСТ 27504-87), поликарбонатное волокно, полиформальдегидное волокно, а могут быть использованы также ткани из смешанных волокон, например синтетического и хлопчатобумажного, типа ткань хлопколавсановая костюмная меланисевая мерсеризованная, сукно меланжевое с вискозным волокном (ГОСТ 12239-76).

Предложенный способ получения слоистого материала, позволяет повысить качество склеиваемого материала путем повышения скорости процесса склеивания не менее чем на порядок за счет отсутствия предварительной выдержки поверхности под облучением (по прототипу) и проведения облучения лазерным излучением непосредственно перед процессом склеивания, а также значительно упростить процесс склеивания за счет отсутствия промежуточного слоя между склеиваемыми деталями. При этом физико-химические свойства получаемого слоистого материала не искажаются введением в него этого промежуточного слоя, что в конечном счете, повышает качество склеиваемого материала.

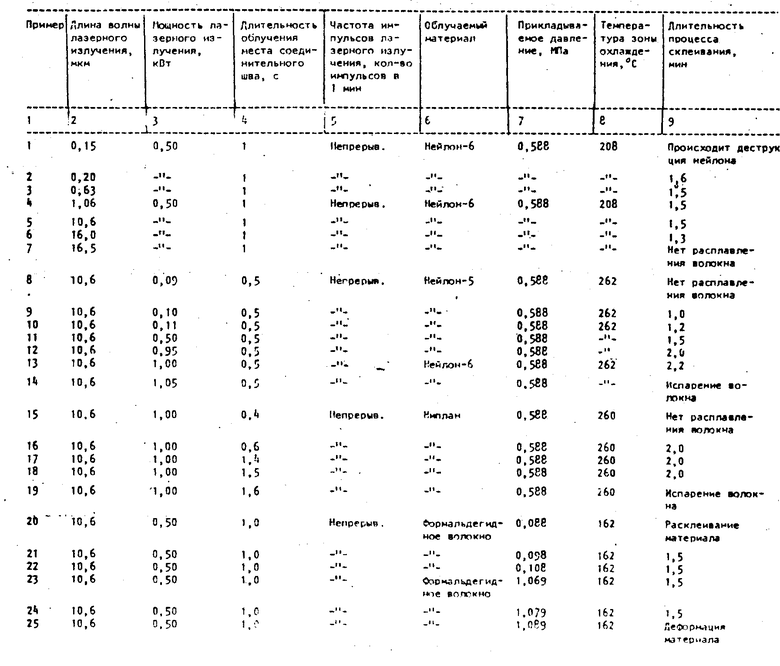

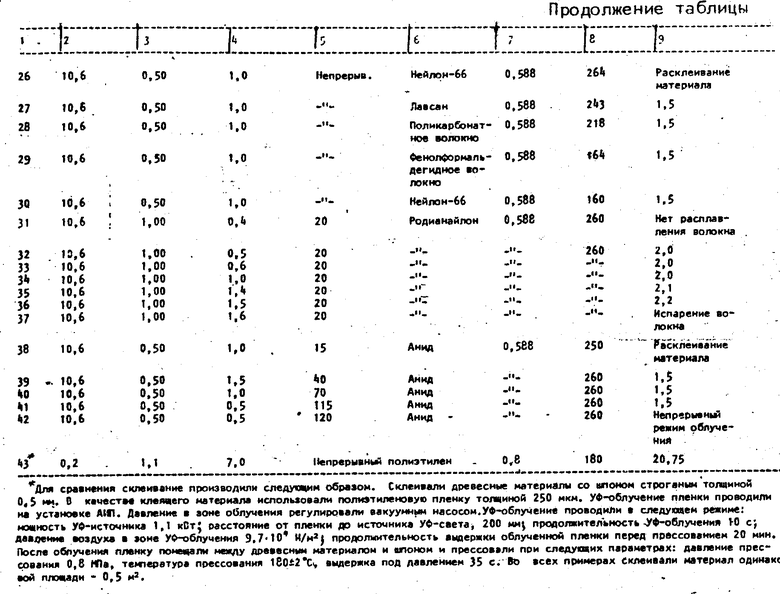

Данные испытаний представлены в таблице.

Как показали результаты испытаний, скорость процесса склеивания повышается не менее, чем на порядок (примеры 2-6, 9-13, 16-18, 21-24, 27-29, 32-36, 39-41) по сравнению с прототипом (пример 43) за счет отсутствия предварительной выдержки поверхности под облучением.

Граничные условия длины волны облучающего лазерного излучения (0,2-16 мкм, примеры 2 6) обусловлены тем, что при длине волны короче 0,2 мкм, (пример 1) происходит деструкция склеиваемого материала под действием жесткого излучения в УФ-области спектра. При длине волны длиннее 16 мкм (пример 7) не происходит расплавление синтетического волокна за короткий промежуток времени, что снижает скорость склеивания.

Граничные условия мощности лазерного (0,1 1,00 кВт, примеры 9 13) обусловлены тем, что при помощи лазерного излучения меньше 0,1 кВт (пример 8) не происходит расплавления синтетического волокна за короткий промежуток времени, что увеличивает время процесса склеивания. При мощности лазерного излучения больше 1 кВт (пример 14) происходит испарение синтетического волокна без его расплавления и, как следствие, прожигание материала.

Длительность облучения места соединительного шва (0,5-15с, примеры 16-18, 11,4, 32-36) обусловлена тем, что при длительности облучения меньше 0,5с (примеры 5,31) не происходит расплавление синтетического волокна. При длительности облучения выше 1,5с (примеры 19,37) происходит интенсивное испарение синтетического волокна, прожигание материала.

Граничные условия прикладываемого давления (0,098-0,179 МПа(1 11 кгс/см2), примеры 21-26,4), обусловлены тем, что при давлении ниже 0,098 МПа (пример 20) может происходить расслоение склеиваемого материала, могут ухудшаться условия вплавления расплавленного синтетического материала в другую деталь.

При давлении свыше 1,078 МПа (пример 25) происходит деформация склеиваемых деталей, изменение их физико-химических свойств.

Граничные условия температуры охлаждения зоны облучения лазерным излучением (162-262oC, примеры 27, 29, 11, 16, 22) обусловлены тем, что при температуре свыше 262oC (пример 26) синтетические волокна находятся в жидком состоянии и, в случае снятия давления, произойдет расслоение склеиваемых деталей. При температуре ниже 162oC (пример 30) значительно увеличивается время процесса склеивания, например, для материалов из полигексаметиленадипинамида, полиэтилентерефталата и т.д. Граничные условия частоты импульсов лазерного излучения 40 120 имп/мин обусловлены частотой и протяжностью получаемых участков соединительных швов, на которых происходит склеивание. При использовании частоты импульса, лазерного излучения выше 120 имп/мин происходит необоснованный расход энергии, так как при этом происходит процесс, соизмеримым с тем, как если бы лазерное излучение ниже 20 имп/мин (пример 38) получаемые участки соединительного шва, на которых происходит склеивание деталей, становятся настолько редкими, что это отрицательно сказывается на прочности соединяемых деталей и качестве их соединения. Таким образом, частота импульсов позволяет регулировать частоту участков соединительного шва, на которых происходит склеивание, а длительность импульса их протяженность. Оптимальной частотой импульсов лазерного излучения является 70 имп/мин.

При использовании заявляемого способа получения слоистого материала в качестве склеивающего материала используется расплавленное синтетическое волокно, образующееся в результате облучения лазерным излучением из самой склеиваемой детали, что позволяет отказываться от использования промежуточного слоя (как в прототипе) и, самым, оставить неизменными физико-химические характеристики получаемого слоистого материала при упрощении всего процесса его получения. Причем целостность облучаемой детали практически не нарушается, так как облучению и последующему расплавлению подвергается только крайне ограниченный участок поверхности и только синтетическое волокно на этом участке за счет обеспечения возможности высокоточной фокусировки лазерного излучения, что в свою очередь, повышает качество склеиваемого материала.

Использование импульсного лазерного излучения и отсутствие необходимости производить длительное по времени (20 30 мин) прессование при высокой температуре, что имеет место в прототипе, позволяет экономить энергию.

Предлагаемый способ получения слоистого материала имеет следующие преимущества по сравнению с прототипом: позволяет повысить качество склеиваемого материала за счет сохранения неизменными физико-химических свойств склеиваемых деталей; позволяя повысить скорость процесса склеивания не менее чем на порядок за счет отсутствия необходимости предварительной обработки промежуточного слоя; позволяет упростить процесс склеивания за счет отсутствия промежуточного слоя; позволяет экономить энергию за счет отсутствия необходимости длительного по времени прессования при высокой температуре и уменьшения времени облучения материала; позволяет склеивать не всю поверхность склеиваемых деталей, а строго определенную, например, по контурному шву; позволяет регулировать частоту и протяженность участков шва, на которых осуществляется склеивание деталей; позволяет использовать для склеивания синтетическое волокно, содержащееся в материале склеиваемых деталей, что при значительном количестве существующих синтетических материалов значительно расширяет возможности реализации заявляемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1992 |

|

RU2095642C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 2011 |

|

RU2547987C1 |

| СОЕДИНЕНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2708209C2 |

| Способ склеивания полых деталей | 1978 |

|

SU734242A1 |

| СПОСОБ СКЛЕИВАНИЯ ПЛАСТИНЫ CdHgTe С САПФИРОВОЙ ПОДЛОЖКОЙ | 1991 |

|

RU2016037C1 |

| СПОСОБ НАНЕСЕНИЯ КРОМОЧНОЙ ЛЕНТЫ НА УЗКИЕ ПОВЕРХНОСТИ, В ЧАСТНОСТИ ПАНЕЛЕОБРАЗНЫЕ ЗАГОТОВКИ, И ЗАГОТОВКИ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2009 |

|

RU2459703C1 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРИРОВАННОГО ЛИСТА И ЕГО ПРИМЕНЕНИЕ | 2013 |

|

RU2588624C1 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2148593C1 |

| СКЛЕИВАНИЕ МНОГОСЛОЙНЫХ КРОМОК | 2012 |

|

RU2618049C2 |

Использование: при соединении деталей, содержащих синтетический материал. Сущность изобретения: детали, содержащие синтетический материал, соединяют по склеиваемым поверхностям, затем склеиваемые участки облучают лазерным излучением с длиной волны 0,2-16 мкм и мощностью 0,1-1,0 кВт до расплавления синтетического материала при давлении 0,098-1,079 МПа, а давление снимают после охлаждения облучаемый поверхности до 162-262oC. 1 табл.

Способ получения слоистого материала склеиванием деталей, содержащих синтетический материал путем облучения склеиваемых участков прессования под давлением, отличающийся тем, что, с целью повышения скорости и прочности склеивания и упрощения процесса, облучение осуществляют лазерным излучением с длиной волны 0,2 16 мкм и мощностью 0,1 1,0 кВт до расплавления синтетического материала при давлении 0,098-1,079 МПа, при этом давление снимают после охлаждения облучаемой поверхности до 162-262oС.

| Преобразователь напряжения в частоту | 1972 |

|

SU447832A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ соединения тканей | 1975 |

|

SU531838A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ получения слоистого материала | 1985 |

|

SU1224332A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-01-20—Публикация

1991-03-19—Подача