Изобретение относится к способу нанесения покрытий с помощью плазмотронов и может быть использовано при нанесении тонкопленочных металлических и неметаллических покрытий, а также для их плазмохимического синтеза из пароплазменного потока.

Цель изобретения - повышение качества покрытий - плотности, равнотолщинно- сти, однородности, гладкости путем улучшения условий диспергирования присадки в плазменной струе и ограничения количества подаваемой присадки.

Поставленная цель достигается тем, что напыляемый материал переводят в вязкоп- ластичное состояние (введением связок, растворителей, пластификаторов, нагре- вом, сдавливанием и т.п.) и экструдированием осуществляют его формообразование и подачу в плазму.

В данном способе напыления реализуется новое сочетание признаков - напыление газоплазменной или плазменной струей и экструдирование в струю с одновременным формированием и подачей переводимой в вязкопластичное состояние присадки, что дает,новый положительный эффект - позволяет напылять высококачественные тонкопленочные покрытия.

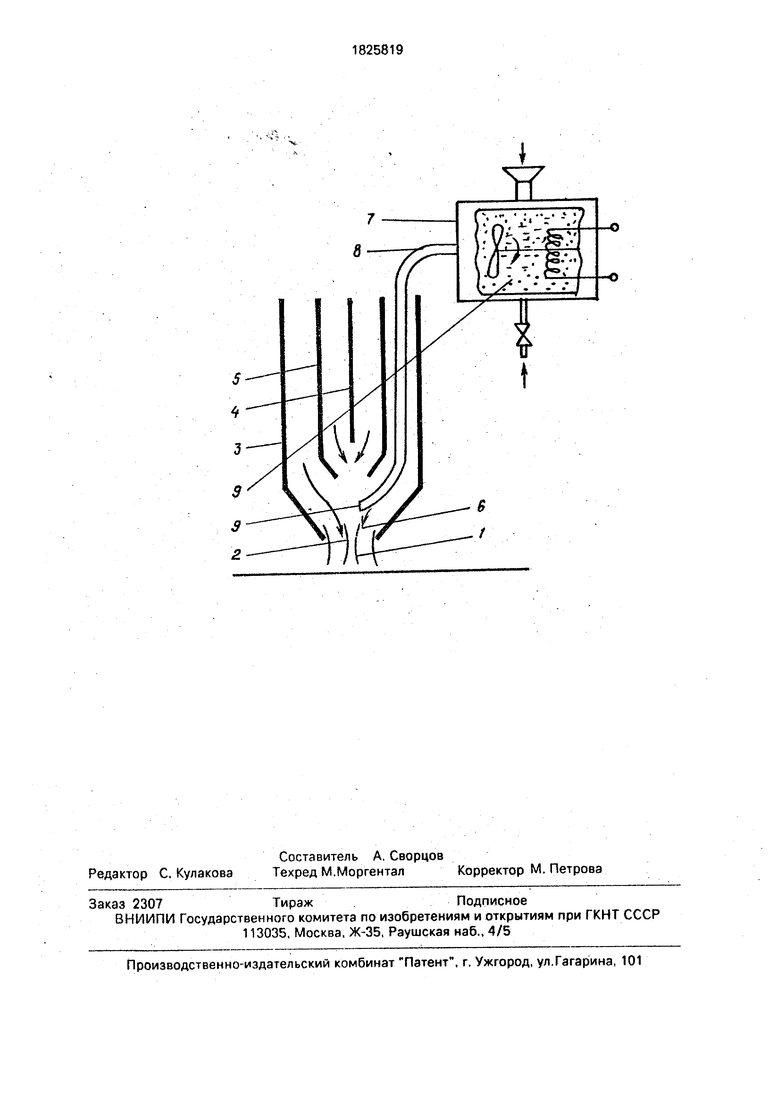

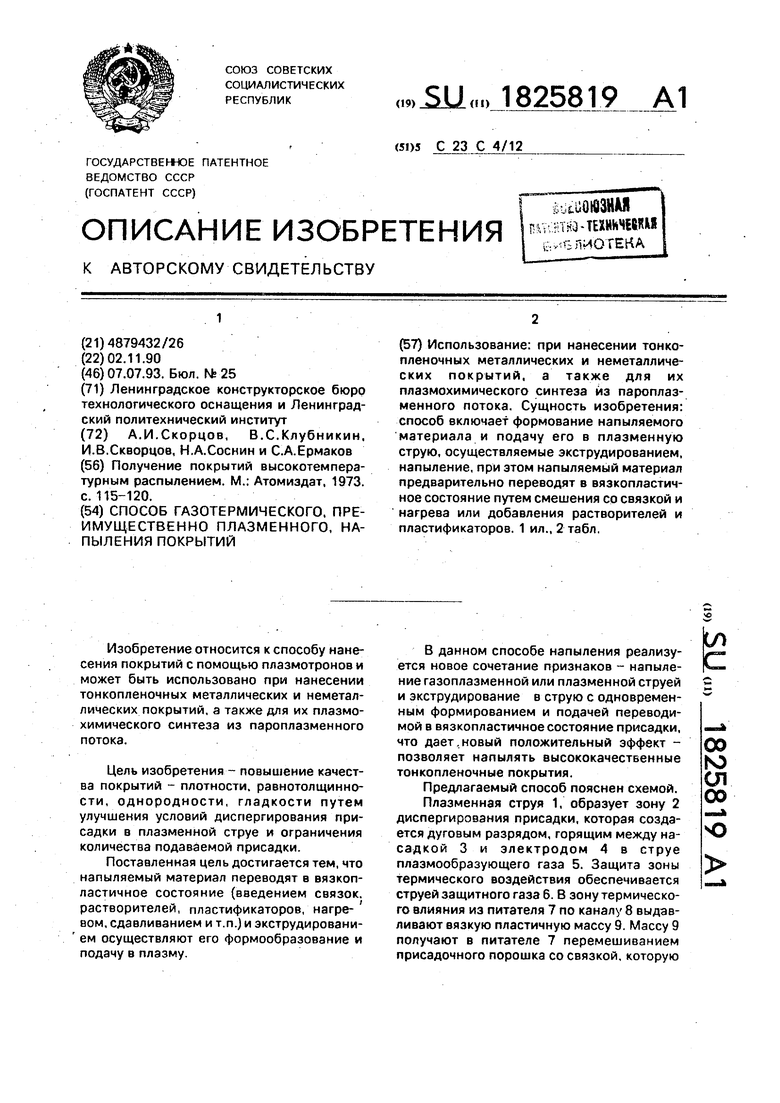

Предлагаемый способ пояснен схемой.

Плазменная струя 1, образует зону 2 диспергирования присадки, которая создается дуговым разрядом, горящим между насадкой 3 и электродом 4 в струе плазмообрэзующего газа 5. Защита зоны термического воздействия обеспечивается струей защитного газа 6. В зону термического влияния из питателя 7 по каналу 8 выдавливают вязкую пластичную массу 9. Массу 9 получают в питателе 7 перемешиванием присадочного порошка со связкой, которую

00

ю

01 00

ч

переводят в пластичное состояние путем разогрева и добавлением растворителей, пластификаторов.

Пример. Последовательно наносили слои из титаната бария и никеля с целью исследования возможности изготовления по данной технологии обкладок керамического конденсатора. Для этого под соплом плазмотрона на дистанции 12-14 мм на подставке из керамики располагали напыляемые подложки из никеля размером 10x10x0,5 мм. Затем включали плазмотрон я наносили покрытие из титаната бария толщиной 25 мкм. После нанесения титаната бария без перерыва из другого плазмотрона с той же дистанции наносили слой никеля толщиной 5 мкм. Затем процесс повторяли. Таким образом последовательно наносили 8 слоев. Процесс производили на модернизированной установке УПС-301, где предусмотрено введение по оси плазменной струи зкструдата диаметром 1; 0,3 и 0,1 мм.

Напыление производили на режиме 210 А, 37 В, расход газа (аргона) 14 л/мин.

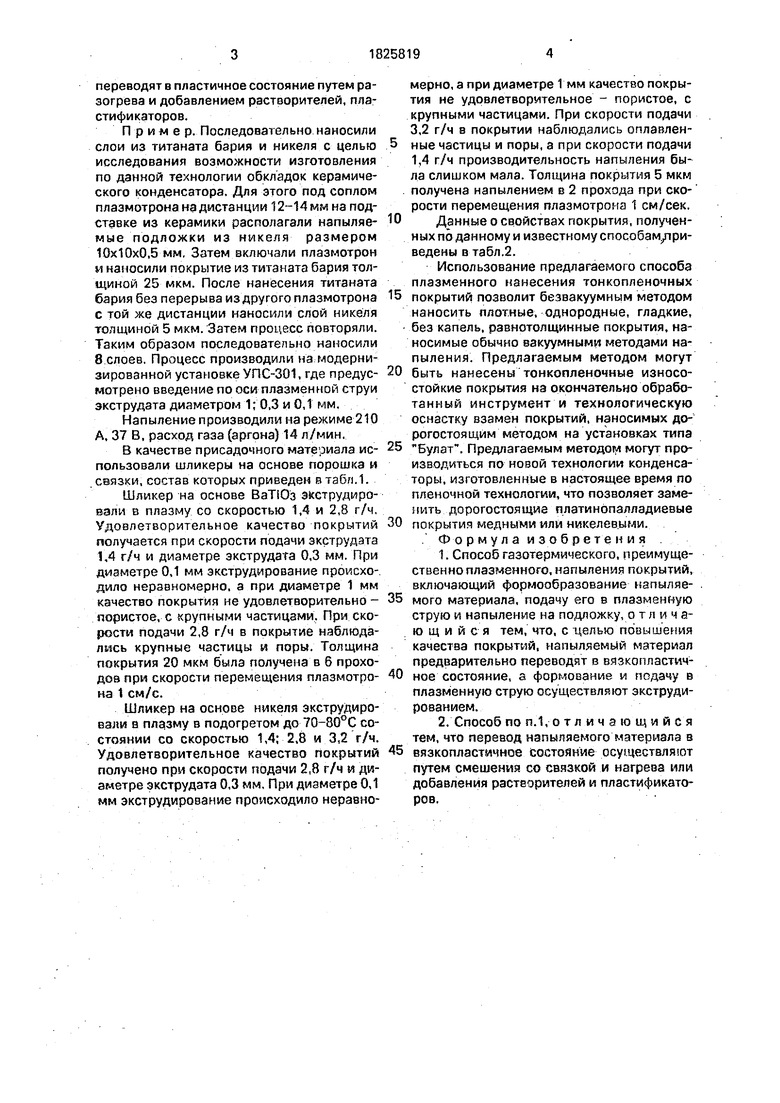

В качестве присадочного материала использовали шликеры на основе порошка и связки, состав которых приведен в табл.1.

Шликер на основе ВаТЮз ЭКструдиро- взли в плазму со скоростью 1,4 и 2,8 г/ч. Удовлетворительное качество покрытий получается при скорости подачи зкструдата 1,4 г/ч и диаметре зкструдата 0,3 мм. При диаметре 0,1 мм экструдирование происходило неравномерно, а при диаметре 1 мм качество покрытия не удовлетворительно - пористое, с крупными частицами. При скорости подачи 2,8 г/ч в покрытие наблюдались крупные частицы и поры. Толщина покрытия 20 мкм была получена в б проходов при скорости перемещения плазмотрона 1 см/с.

Шликер на основе никеля экструдиро- взди а плазму в подогретом до 70-80°С состоянии со скоростью 1,4; 2,8 и 3,2 г/ч. Удовлетворительное качество покрытий получено при скорости подачи 2,8 г/ч и диаметре экструдата 0,3 мм, При диаметре 0,1 мм экструдироаание происходило неравномерно, а при диаметре 1 мм качество покрытия не удовлетворительное - пористое, с крупными частицами. При скорости подачи 3,2 г/ч в покрытии наблюдались оплавленные частицы и поры, а при скорости подачи 1,4 г/ч производительность напыления была слишком мала. Толщина покрытия 5 мкм получена напылением в 2 прохода при скорости перемещения плазмотрона 1 см/сек,

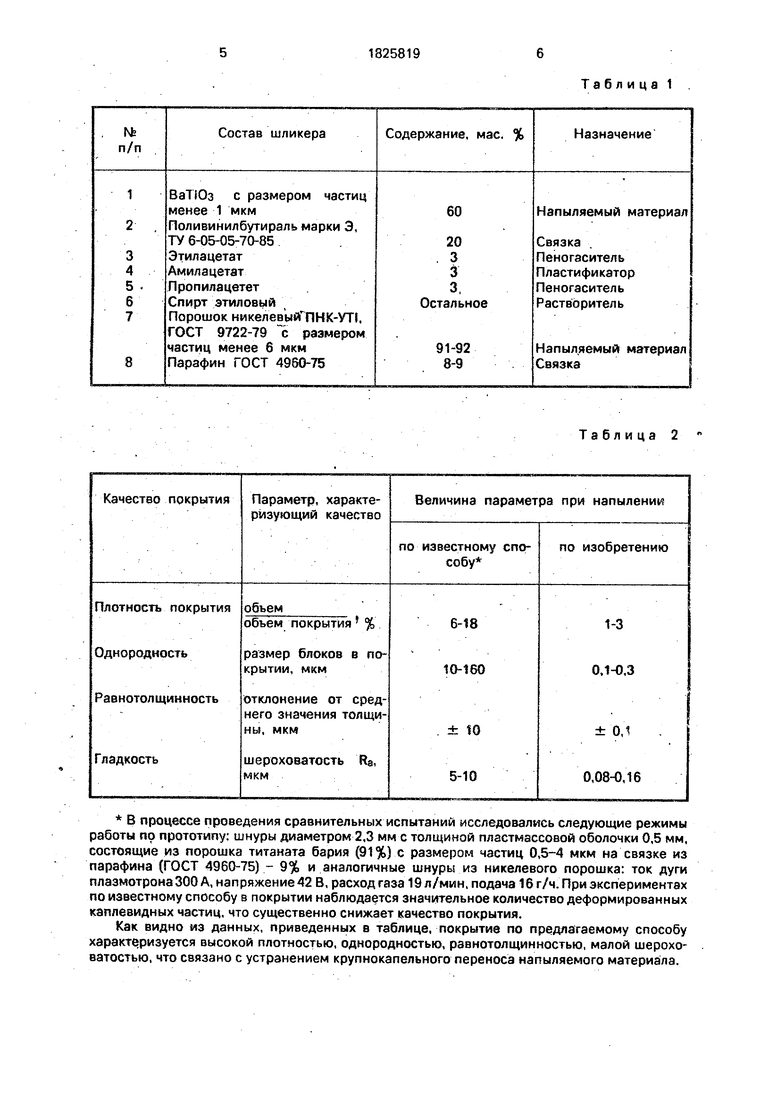

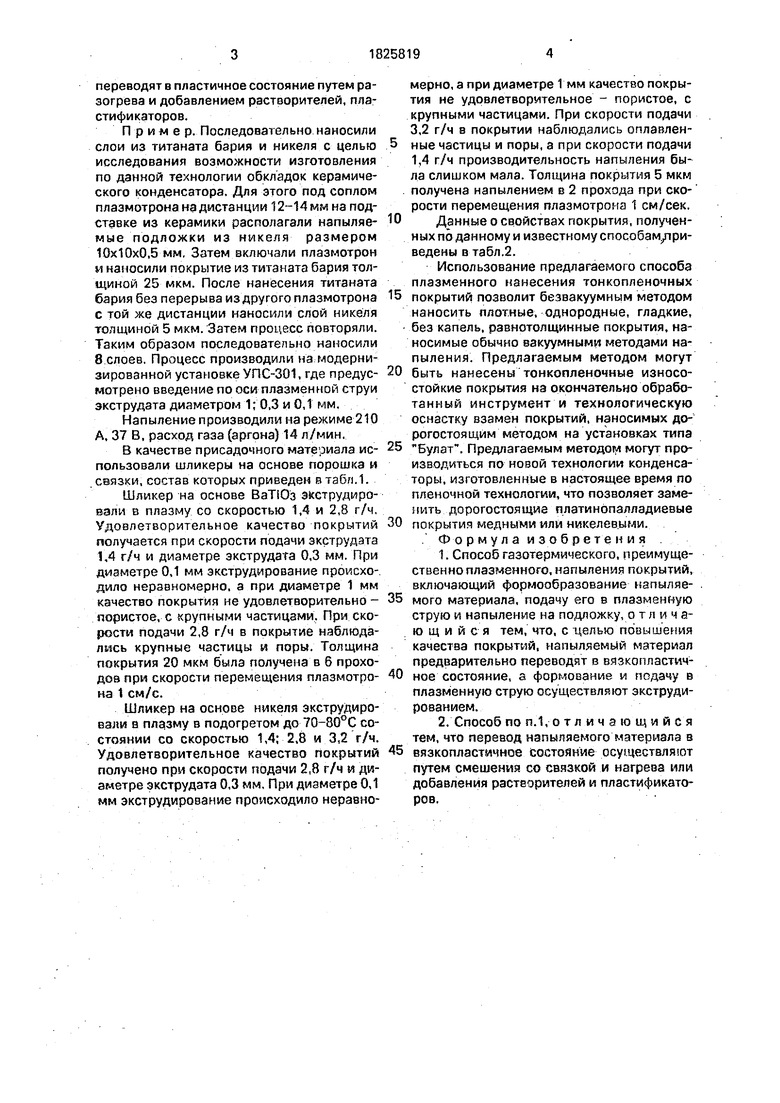

Данные о свойствах покрытия, полученных по данному и известному способам/1ри- ведены в табл.2.

Использование предлагаемого способа плазменного нанесения тонкопленочных

покрытий позволит безвакуумным методом наносить плотные, однородные, гладкие, без капель, рзвнотолщинные покрытия, наносимые обычно вакуумными методами напыления. Предлагаемым методом могут

быть нанесены тонкопленочные износостойкие покрытия на окончательно обработанный инструмент и технологическую оснастку взамен покрытий, наносимых дорогостоящим методом на установках типа

Булат. Предлагаемым методом могут производиться по новой технологии конденсаторы, изготовленные в настоящее время по пленочной технологии, что позволяет заменить дорогостоящие платинопалладиевые

покрытия медными или никелевыми. Формула изобретения

1.Способ газотермического, преимущественно плазменного, напыления покрытий, включающий формообразование напыляемого материала, подачу его в плазменную струю и напыление на подложку, отличающийся тем, что, с целью повышения качества покрытий, напыляемый материал предварительно переводят в вчзкопластичное состояние, а формование и подачу в плазменную струю осуществляют экструди- рованием.

2.Способ по п.1, отличающийся тем, что перевод напыляемого материала в

вязкопластичное состояние осуществляют путем смешения со связкой и нагрева или добавления растворителей и пластификаторов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2029792C1 |

| Способ нанесения гидроксиапатитового покрытия на имплантаты из титанового сплава | 2022 |

|

RU2782100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННОСТОЙКИХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2013 |

|

RU2534714C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ШНЕКА | 2022 |

|

RU2782903C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

Использование: при нанесении тонкопленочных металлических и неметаллических покрытий, а также для их плазмохимического синтеза из пароплаз- менного потока. Сущность изобретения: способ включает формование напыляемого материала и подачу его в плазменную струю, осуществляемые экструдированием, напыление, при этом напыляемый материал предварительно переводят в вязкопластич- ное состояние путем смешения со связкой и нагрева или добавления растворителей и пластификаторов. 1 ил., 2 табл.

Качество покрытия

Параметр, характеризующий качество

объем

объем покрытия %

размер блоков в покрытии, мкм

отклонение от среднего значения толщины, мкм

шероховатость Ra,

мкм

В процессе проведения сравнительных испытаний исследовались следующие режимы работы по прототипу: шнуры диаметром 2,3 мм с толщиной пластмассовой оболочки 0,5 мм, состоящие из порошка титаната бария (91%) с размером частиц 0,5-4 мкм на связке из парафина (ГОСТ 4960-75) - 9% и аналогичные шнуры из никелевого порошка: ток дуги плазмотрона 300 А, напряжение 42 В, расход газа 19 л/мин, подача 16 г/ч. При экспериментах по известному способу в покрытии наблюдается значительное количество деформированных каплевидных частиц, что существенно снижает качество покрытия.

Как видно из данных, приведенных в таблице, покрытие по предлагаемому способу характеризуется высокой плотностью, однородностью, равнотолщинностью, малой шероховатостью, что связано с устранением крупнокапельного переноса напыляемого материала.

Таблица 2

Величина параметра при напылении

по известному способу

по изобретению

1-3 0,1-0,3

± OJ 0,08-0,16

| Получение покрытий высокотемпературным распылением | |||

| М.: Атомиэдат, 1973 | |||

| с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1993-07-07—Публикация

1990-11-02—Подача