1

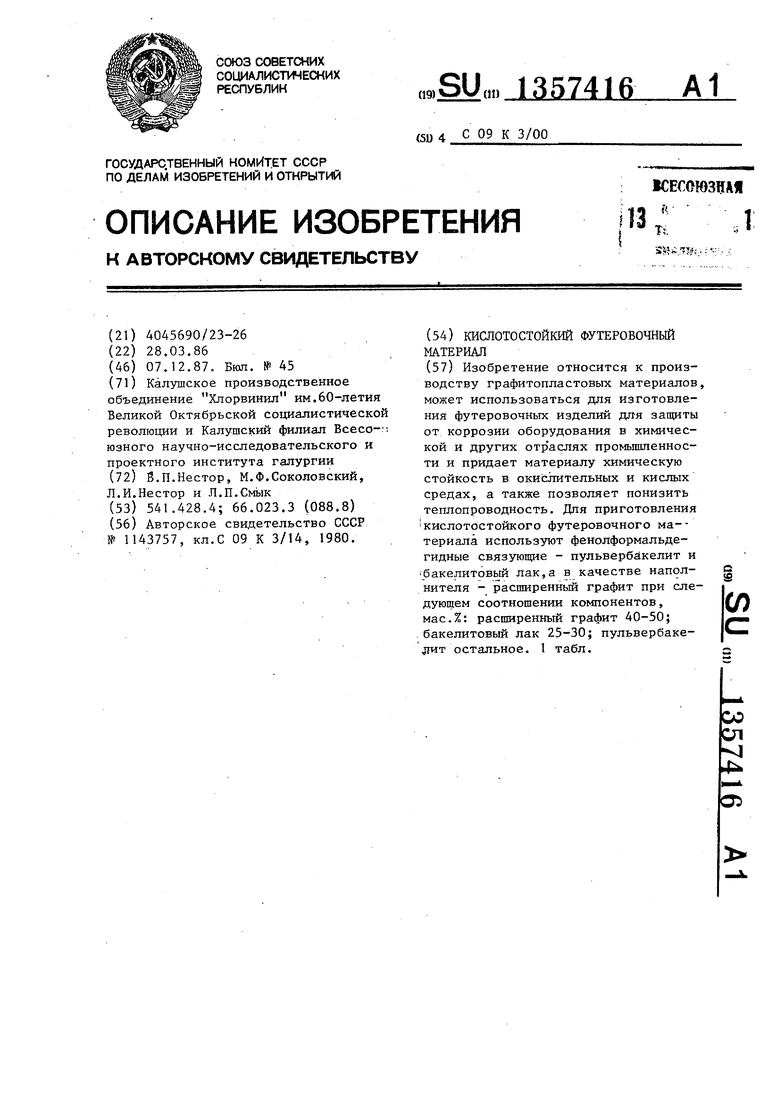

Изобретение относится к производству графитопластовых материалов и может быть использовано для изготовления футеровочных изделий для защиты от коррозии оборудования в химической и других отрасл;ях промышленности.

Цель изобретения - придание химической стойкости в окислительных и кислых средах и понижение теплопроводности.

Для приготовления кислотостойкого фут.еровочного материала используют расширенный графит и фенолформальде- гидные связующие пульвербакелит и бакелитовый лак.

Расширенный графит полз чают из природного графита следующим образом.

Порошок природного графита засыпают в реактор и вводят концентрированную серную кислоту, в которой пред- в арительно растворяют бихромат натрия или калия. Обработку графита ведут при непрерывном перемешивании в течение определенного времени, далее отделяют раствор биохромата в серной

кислоте. Графитовую массу промывают и прокаливают под вакуумом в муфельной печи. Свойства полученного расширенного графита следующие: удельная поверхность 86 M Vr; насыпная плотность 0,005 г/см ; размер частиц 50-500 мкм; теплоемкость 0,27 кал/г.град.; удельное объемное электросопротивление 1377-10 Ом.см; теплопроводность 3.10 кал/см.с. град.

Приме р. Расширенньш графит в количестве 40 мас.% смешивают с 30 мас.% бакелитового лака, разбавленного спирто-ацетоновой смесью до вязкости 25 с по вискозимеру ВЗ-4. Затем добавляют 30 мас.% пульверба- келита. Шихту тщательно перемешивают и подсушивают до удаления растворителя при 80 С, затем измельчают до крупности менее 0,16 мм в шаровой мельнице и прессуют в обогреваемой пресс-форме с двумя пуансонами при удельном давлении 20 МПа. Выдержка

13574162

под давлением 5 мин. Температура смеси в пресс-форме 160°С. -Перед прессованием шихту предварительно подогревают в термошкафу до 100 С. Спрессованные изделия подвергают дополнительной термообработке для полного отвереждения связующего в течение 10 ч при 160°С с последующим

10 охлаждением со скоростью 20°С в час.

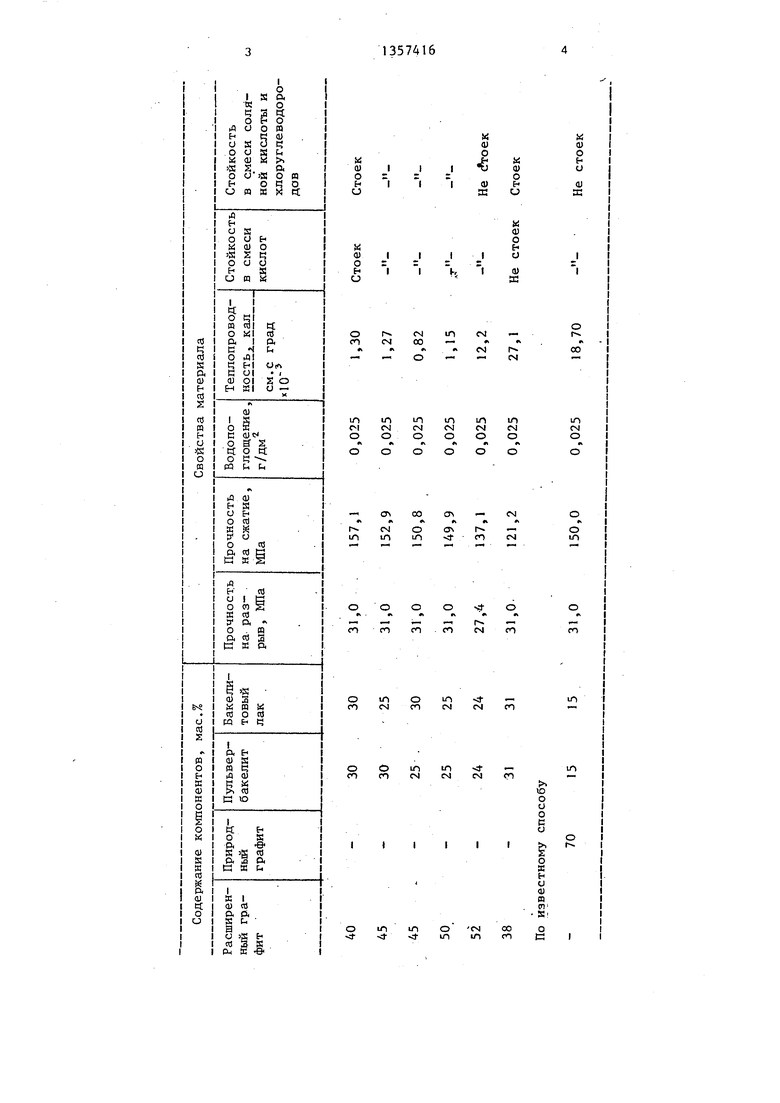

Полученный материал испытывают на прочность при 20 С, водопоглоще- ние, теплопроводность, стойкость в окислительной и кислой среде - вод15 ном растворе, содержащем, мас.%: серная кислота 60,, азотная кислота 5, соляная кислота 34, четыреххло- ристьм углерод 5, хлористый этилен 2. Варианты состава и результаты

20 испытаний представлены в таблице.

Как видно из таблицы, при содержании в составе более 50 мас.% расширенного графита снижаются его прочностные характеристики и стойкость

25 в растворе соляной кислоты с хлор- углеродами; при его содержании менее 40 мас.% снижается прочность образ- на сжатие и химическая стойкость в растворе серной и азотной кислот.

30 При содержании компонентов в

предлагаемых пределах полученный материал стоек в кислы.х и окислительных средах, имеет теплопроводность в 15 раз ниже известного. При этом его

3g прочностные характеристики и влагостойкость не ухудшается.

Формула изобретения

40 Кислотостойкий футеровочньш материал, включающий графитовый накопитель, пульвербакелит, бакелитовый лак, отличающий.ря тем,

что, с целью придания химической стойкости в окислительных и кислых средах, сниж:ения теплопроводности, он содержит в качестве наполнителя расширенный графит при следующем соотношении компонентов, мас.%: Графит расвшренный 40-50 Бакелитовый лак 25-30 Пульвербакелит Остальное

45

50

Формула изобретени

40 Кислотостойкий футеровочньш материал, включающий графитовый накопитель, пульвербакелит, бакелитовый лак, отличающий.ря тем,

что, с целью придания химической стойкости в окислительных и кислых средах, сниж:ения теплопроводности, он содержит в качестве наполнителя расширенный графит при следующем соотношении компонентов, мас.%: Графит расвшренный 40-50 Бакелитовый лак 25-30 Пульвербакелит Остальное

45

50

о

со п ел со см со

0)

о н о

ш

S

ел

00

г см о с г -

ЮШ1Ло- СПCSI

о ш

о со

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислотостойкий футеровочный материал | 1989 |

|

SU1634695A1 |

| Кислотостойкий футеровочный материал | 1980 |

|

SU1143757A1 |

| Кислотостойкий футеровочный материал | 1989 |

|

SU1673566A1 |

| Полимерная пресс-композиция | 1990 |

|

SU1797614A3 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ | 2003 |

|

RU2233301C1 |

| Полимерная композиция | 1988 |

|

SU1578155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU956265A1 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ ДЛЯ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 2004 |

|

RU2366118C2 |

Изобретение относится к производству графитопластовьгх материалов, может использоваться для изготовления футеровочных изделий для защиты от коррозии оборудования в химической и других отр аслях промьппленнос- ти и придает материалу химическую стойкость в окислительных и кислых средах, а также позволяет понизить теплопроводность. Для приготовления кислотостойкого футеровочного ма-- териала используют фенолформальде- гидные связующие - пульвербакелит и бакелитрвьй лак,а в качестве наполнителя - расширенньш графит при следующем соотношении компонентов, мас.%: расширенный графит 40-50; .бакелитовый лак 25-30; пульвербакелит остальное. 1 табл. i (Л ел 4

| Кислотостойкий футеровочный материал | 1980 |

|

SU1143757A1 |

Авторы

Даты

1987-12-07—Публикация

1986-03-28—Подача