Изобретение относится к охране окружающей среды, средствам очистки поверхности открытых водоемов от нефти и нефтепродуктов, а более конкретно к способам получения сорбентов для удаления пленок загущенной нефти с поверхности воды.

Известны способы получения сорбентов для очистки поверхности воды от нефти и нефтепродуктов, включающие приготовление и модификацию грубой дисперсии различных природных и синтетических веществ, например торфа, соломы, древесных опилок, глины, перлита [1].

Известен способ получения сорбента для очистки поверхности воды от нефти и нефтепродуктов, включающий приготовление, модификацию и термообработку тонкой дисперсии пористого минерального сырья - вермикулита [2].

Общим недостатком упомянутых выше известных способов является малая эффективность при сорбции загущенной нефти, использование в качестве сорбентов веществ высокой насыпной плотности и/или невозможность реализации способа получения сорбента непосредственно на месте применения.

Наиболее близким к предлагаемому является способ получения сорбента для очистки поверхности воды от нефти и нефтепродуктов, включающий подготовку тонкой дисперсии графита его окисление и вспенивание термообработкой при 600 - 650oC [3]. Насыпная плотность сорбента, полученного по известному способу, составляет 4,6 - 5,0 г/л, а сорбционная емкость по толстым (более 1 мм) слоям свежей ("незагущенной") нефти 30-35 г/г. Способ может быть реализован с помощью муфельных или иных печей в заводских условиях.

Недостатком известного способа является малая сорбционная емкость и высокая насыпная плотность используемого пенографита, а также невозможность эффективного сбора пленок загущенной нефти с поверхности воды. В процессе "старения" пленка нефти на поверхности претерпевает существенные изменения химического состава и физических свойств. За счет испарения и диффузии в толщу воды пленка теряет низкомолекулярные и полярные составляющие. Компоненты, имеющие двойные связи, под действием кислорода и солнечной радиации вступают в реакции полимеризации, окисления и сшивки углеводородных цепей. Вязкость нефтяной пленки изменяется с 10 сСт до 30 Ст. Смесь остающихся на поверхности гидрофобных веществ называется нефтешламом и практически не разлагается в течение биологически значимых периодов времени. Высоковязкая пленка, образованная нефтешламом, чрезвычайно медленно и неполно сорбируется известными поглотителями, эффективно применяемыми для ликвидации проливов иных жидкостей.

Техническая задача, на решение которой направлено изобретение, заключается в повышении эффективности удаления пленок загущенной нефти с поверхности воды и увеличении срока хранения сорбента без снижения сорбционной емкости.

Технический результат достигается тем, что в способе получения сорбента для очистки поверхности воды от нефти и нефтепродуктов, включающем подготовку графита, окисление и вспенивание термообработкой, согласно изобретению подготовку осуществляют отбором фракции частиц промышленного графита размером 0,05-0,2 мм и зольностью 0,05-7%, окисление проводят смесью концентрированной серной кислоты и окислителя с редокс-потенциалом 1,02 - 1,85 В, а вспенивание термоударом в потоке воздуха при 1100 - 1200oC.

Применение вспененного (расширенного), предварительно окисленного различными путями графита для сорбции различных жидкостей известно [4]. Однако предлагаемая технология получения отечественного пенографита и его сорбционные характеристики существенно отличаются от червеобразного расширенного графита, получаемого по известному способу [4]. Главная особенность отечественного пенографита проявляется при поглощении загущенных фракций нефти и тяжелых нефтепродуктов. Сорбенты, полученные известными способами, не обеспечивают очистку поверхности открытых водоемов от пленок загущенных фракций нефти и тяжелых нефтепродуктов.

В предложенном способе получение сорбента связано с окислением исходного природного графита дисперсностью 0,05-0,2 мм, зольностью не более 7,0%, который подвергается воздействию окислителей: бихромата калия или персульфата аммония с редокс-потенциалом не ниже 1,02 В в присутствии концентрированной серной кислоты с последующим термоударом при температуре 1100-1200oC.

Использование графита зольностью более 7,0% снижает сорбционную емкость сорбента по загущенным фракциям нефти и уменьшает его плавучесть.

Использование графита дисперсностью менее 0,05 мм существенно увеличивает расходы на его производство и снижает выход готового продукта в три и более раза.

Использование графита дисперсностью более 0,2 мм снижает выход готового сорбента в два раза и уменьшает его плавучесть.

Проведение окисления графита смесью серной кислоты и окислителя с редокс-потенциалом менее 1,02 В снижает сорбционную емкость сорбента по загущенным фракциям нефти.

Проведение окисления графита сернокислым раствором окислителя с редокс-потенциалом более 1,85 В не увеличивает сорбционную емкость сорбента, но значительно увеличивает расходы на его производство, усложняет технологию и затрудняет утилизацию побочных продуктов.

Вспенивание графита термообработкой в потоке воздуха при температуре менее 1100 снижает сорбционную емкость сорбента по загущенным фракциям нефти.

Вспенивание графита термообработкой в потоке воздуха при температуре более 1200 снижает выход готового сорбента и увеличивает его стоимость.

Изобретение иллюстрируется примерами осуществления способа.

Пример 1. Получают сорбент для очистки поверхности воды от нефти. Отбирают фракцию промышленного графита марки ГТ-1 с размером частиц 0,05 - 0,2 мм и зольностью 1 - 3%. Навеску графита обрабатывают смесью серной кислоты и бихромата калия. Состав смеси: 96 - 97 мас.% концентрированной (87%) серной кислоты и 2 - 3 мас.% бихромата калия. Редокс-потенциал смеси кислоты и окислителя 1,6 В. Соотношение графита и смеси серной кислоты с бихроматом калия в процессе окисления составляет 6 - 8 мл на 1 г исходного графита. Полученный окисленный графит промывают водой в соотношении 20 мас.ч. воды на 1 мас. ч. графита. Отмытый окисленный графит сушат при температуре 100 - 110oC до содержания остаточной влажности не более 1,5% по массе. Подготовленную таким образом дисперсию окисленного графита подвергают термоудару при температуре 1100oC в потоке горячего воздуха. Время температурного воздействия составляет 0,5 - 1,5 с. Для обеспечения высокой скорости нагрева и постоянной температуры используют трубчатые печи со строго определенными размерами зоны нагрева и регулируемой скоростью подачи воздуха. Полученный пенографит имеет насыпную плотность 2-3 г/л.

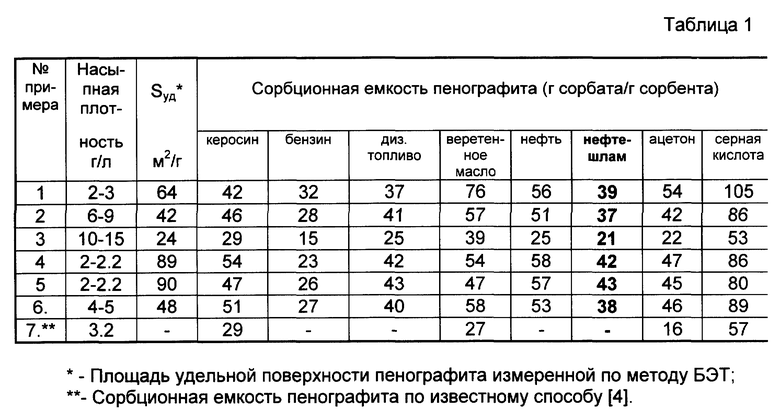

Сорбционные и флотационные свойства сорбента определяли в лабораторных условиях методом прикапывания различных жидкостей (керосин, бензин, дизельное топливо, веретенное масло, ацетон и минеральные кислоты) к навеске пенографита по методике [4] и при натурных испытаниях на открытых водоемах в процессе очистки поверхности воды от пленки загущенной нефти.

Результаты испытаний приведены в табл. 1.

Пример 2. Получают сорбент для очистки поверхности воды от нефти по примеру 1. Смесь окислителя и серной кислоты для окисления графита берут в количестве 3 - 4 мл на 1 грамм графита. Получают пенографит с насыпной плотностью 6 - 9 г/л. Результаты испытаний приведены в табл. 1.

Пример 3. Получают сорбент для очистки поверхности воды от нефти по примеру 1. Смесь окислителя и серной кислоты для окисления графита берут в количестве 2,0-2,5 мл на грамм графита. При таком соотношении получают пенографит с насыпной плотностью 10-15 г/л. Результаты испытаний приведены в табл. 1.

Пример 4. Получают сорбент для очистки поверхности воды от нефти по примеру 1. Смесь окислителя и серной кислоты для окисления графита берут в количестве 10 - 12 мл на грамм графита. При таком соотношении получают пенографит с насыпной плотностью 2,0-2,2 г/л. Результаты испытаний приведены в табл. 1.

Пример 5. Получают сорбент для очистки поверхности воды от нефти по примеру 1. Смесь окислителя и серной кислоты для окисления графита берут в количестве 16 - 18 мл на грамм графита. При таком соотношении получают пенографит с насыпной плотностью 2,0 - 2,2 г/л. Результаты испытаний приведены в табл. 1.

Пример 6. Получают сорбент для очистки поверхности воды от нефти по примеру 1, но графит обрабатывают смесью, содержащей персульфат аммония и концентрированную серную кислоту в соотношении 1:2 в расчете на 1 грамм графита 400 мг (NH4)2S2O8. В окислительную смесь дополнительно вводят вещества связывающие воду: P2O5 и/или SO3. Время обработки графита марки ГТ-1 составляет 30 - 38 мин. Условия отмывки окисленного графита и термической обработки аналогичны примеру 1. В результате получают пенографит насыпной плотностью 4 - 5 г/л. Результаты испытаний приведены в табл. 1.

Пример 7 (контрольный). Получают сорбент для очистки поверхности воды от нефти по известному способу [4]. Дисперсию окисленного графита вспенивают термообработкой в муфельной печи при 600 - 650oC. Результаты испытаний приведены в табл. 1.

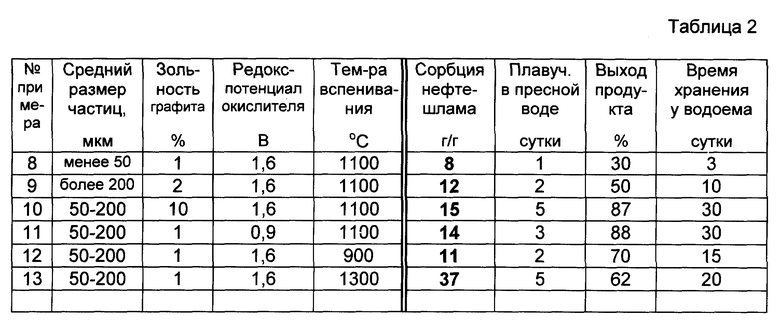

Примеры 8-13 (контрольные). Получают сорбент для очистки поверхности воды от нефти по примеру 1, но параметры процесса получения сорбента выбирают за пределами заявленных диапазонов. Размер частиц графита менее 50 мкм или более 200 мкм. Высокий процент зольности. Низкая, как в известном способе, и, наоборот, высокая сверх заявленного предела температура вспенивания окисленного графита. Результаты испытаний приведены в табл. 2.

Литература

1. Нефтяное хозяйство, 1991, N 8, с. 33-34.

2. Патент США 3607741, кл. НКИ 20-36, опублик. 1995.

3. Патент РФ 2050972, МКИ B 01 J 20/20, опублик. 1995.

4. Патент США 3357929, кл. НКИ 252-444 опублик. 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ ПЛЕНОК НЕФТИ И НЕФТЕПРОДУКТОВ | 1998 |

|

RU2140488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО МЕЛКОДИСПЕРСНЫМИ ЧАСТИЦАМИ МЕТАЛЛОВ ИЛИ СПЛАВОВ, И ПЕНОГРАФИТ | 2023 |

|

RU2817021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2829787C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1989 |

|

SU1630213A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 2007 |

|

RU2377177C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА, ИНТЕРКАЛИРОВАННЫЙ ГРАФИТ И ГИБКИЙ ГРАФИТОВЫЙ ЛИСТ | 2010 |

|

RU2422406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2010 |

|

RU2427532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2089495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА | 2009 |

|

RU2415078C1 |

Изобретение относится к охране окружающей среды и предназначено для ликвидации последствий нефтяных разливов на поверхности открытых водоемов. Для получения сорбента подготавливают дисперсию графита отбором фракции частиц промышленного графита размером 0,05-0,2 мм и зольностью 0,05-7%. Проводят окисление графита смесью концентрированной серной кислоты и окислителя с редокс-потенциалом 1,02-1,85 В, а затем вспенивание термоударом в потоке воздуха при 1100-1200oC преимущественно в течение 0,5-1,5 c. В качестве окислителя можно использовать бихромат калия или персульфат аммония. Смесь окислителя и серной кислоты для окисления графита берут преимущественно в количестве 3-20 мл на грамм графита. Полученный этим способом сорбент характеризуется высокой эффективностью удаления пленок загущенной нефти с поверхности воды и увеличенными сроками его хранения без снижения сорбционной емкости. 3 з.п.ф-лы, 2 табл.

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 1993 |

|

RU2050972C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТИ И ГИДРОФОБНЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2050329C1 |

Авторы

Даты

1999-10-27—Публикация

1998-09-30—Подача