ФигЗ

Изобретение относится к автоматизации механической обработки деталей, в частности к автоматизации контроля целостности стержневого инструмента, и может использоваться для многошпиндельных станков и автоматических линий.

Цель изобретения - упрощение конструкции, повышение надежности и производительности устройства.

Поставленная цель достигается тем, что в устройстве, выполненном в виде подпружиненных щупов, смонтированных в поворотном корпусе, размещенном на поворотном элементе и соединенном с приводом и KB, каждый щуп выполнен в виде подпружиненного двуплечего рычага, помещенного в поворотный корпус в виде коробки с KB, и с возможностью периодического поворота как вокруг оси, закрепленной в коробке, так и вместе с коробкой вокруг оси ее поворота в виде вала, при этом ось поворота последнего и ось поворота щупа параллельны между собой.

Сущность изобретения состоит в том, что при повороте каждой коробки находящийся в ней щуп контактирует од ним концом с вершиной контролируемого инструмента, а другим концом с KB, сигнализируя о целостности инструмента, диаметр которого может быть от Т мм до самого максимального при большой длине. Количество одновременно контролируемых инструментов равно количеству щупов с коробками, количество которых можно установить на поворотном валу, связанном с приводом его поворота.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается выполнением поворотного корпуса в виде легкой металлической коробки со щупом в виде подпружиненного двуплечего рычага с осью его углового поворота и введением ограничителя поворота щупа. Цикл работы устройства в целом осуществляется от одного привода, который приводит в действие одновременно несколько щупов,каждый из которых контролирует целостность одного инструмента, в отличие от прототипа, в котором цикл работы устройства производится от двух приводов, что снижает его производительность.

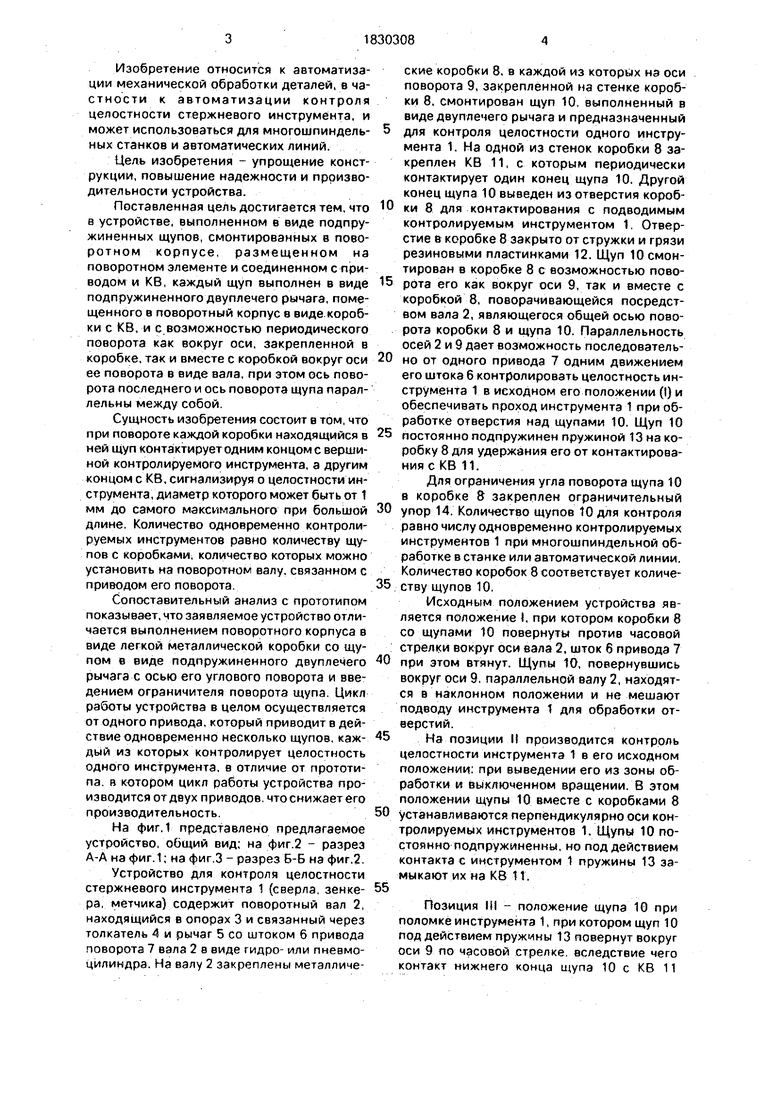

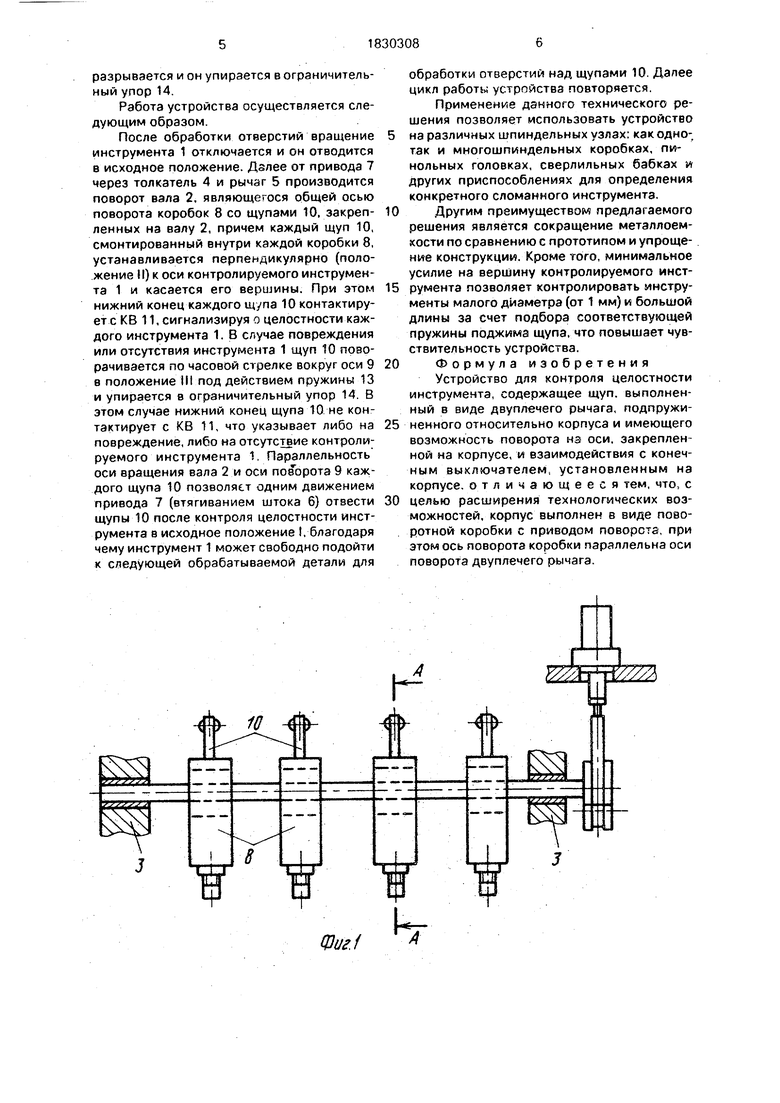

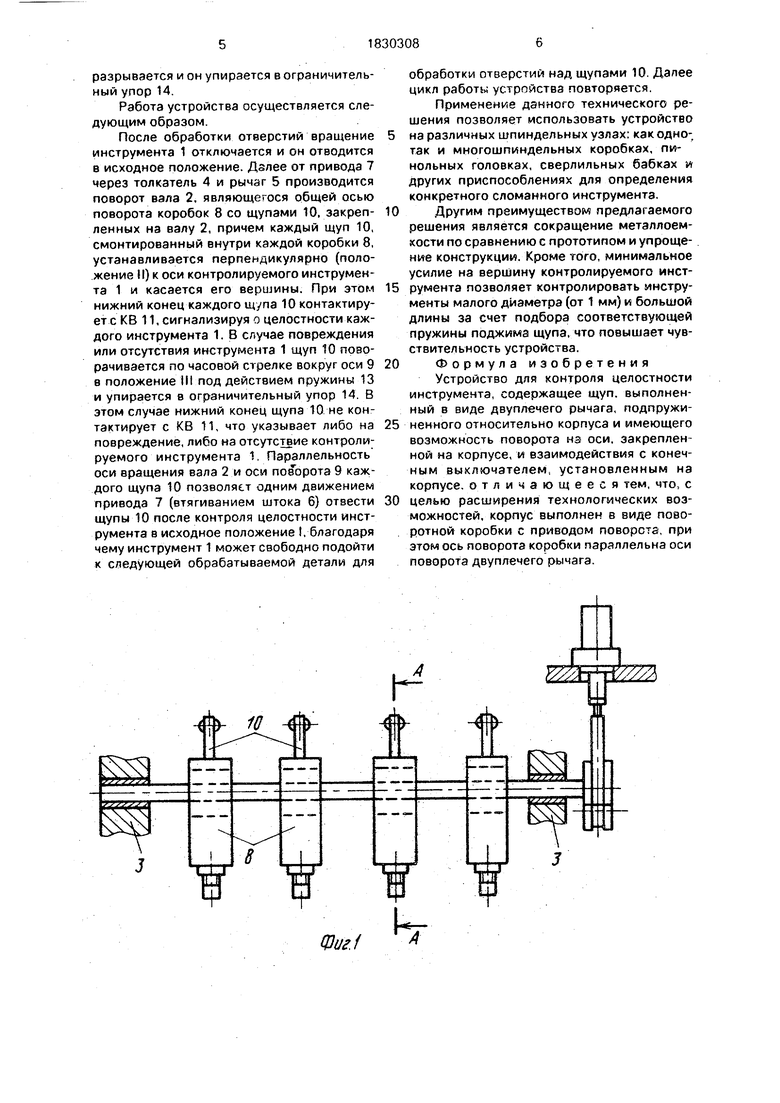

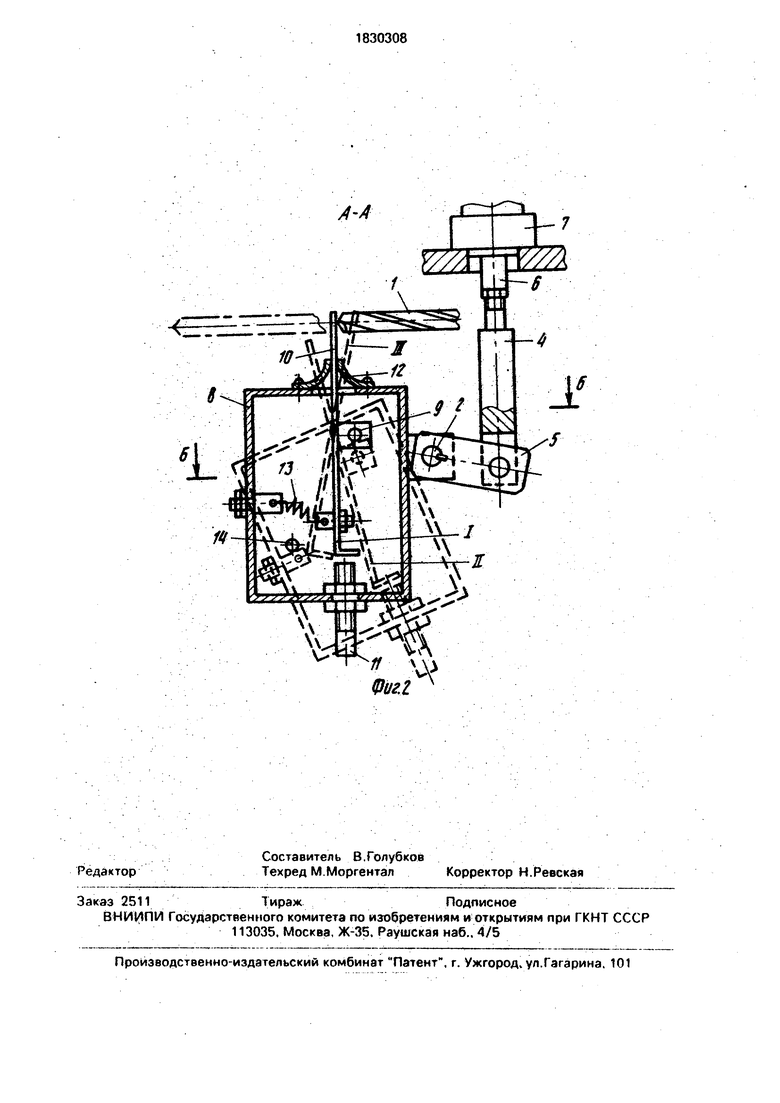

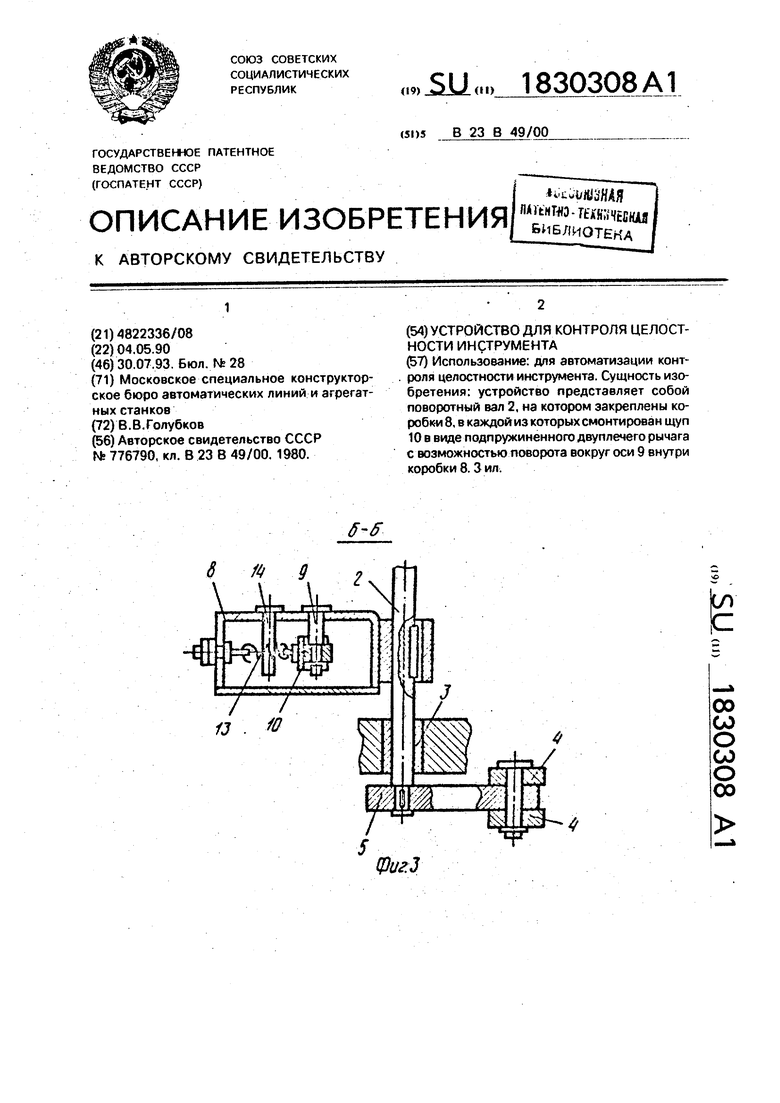

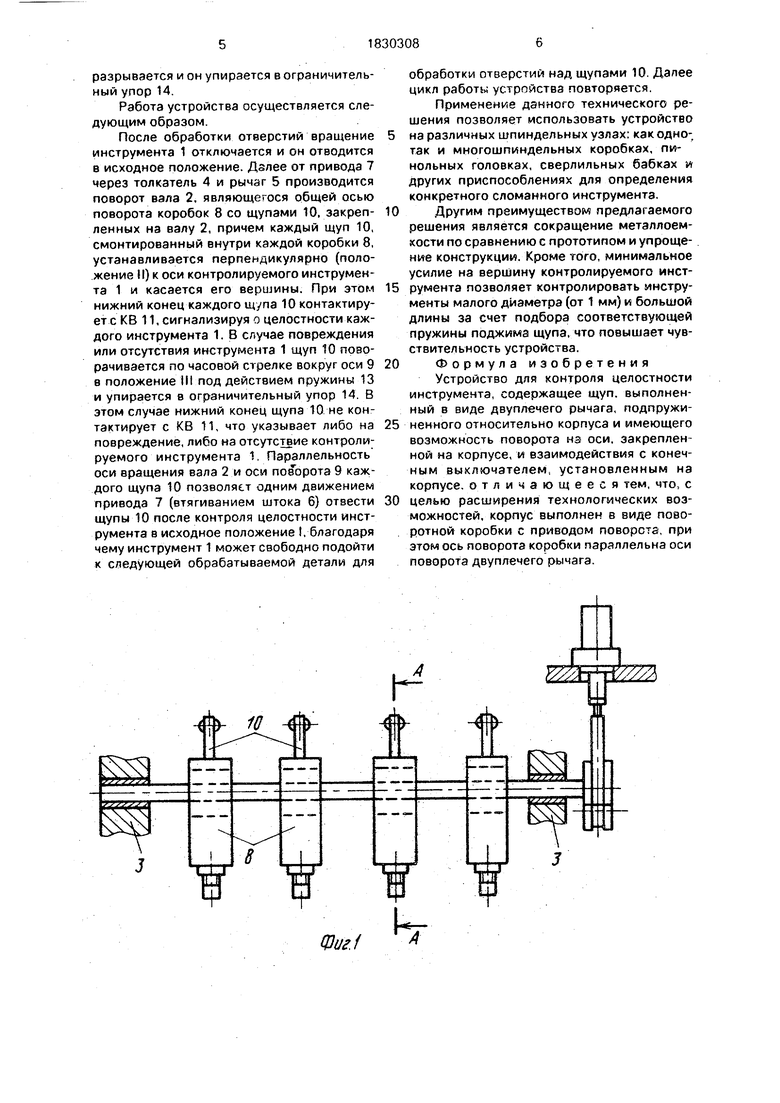

На фиг.1 представлено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг.З -разрез Б-Б на фиг.2.

Устройство для контроля целостности стержневого инструмента 1 (сверла, зенкера, метчика) содержит поворотный вал 2, находящийся в опорах 3 и связанный через толкатель А и рычаг 5 со штоком 6 привода поворота 7 вала 2 в виде гидро- или пневмо- цйлиндра. На валу 2 закреплены металлические коробки 8, в каждой из которых на оси поворота 9, закрепленной на стенке коробки 8, смонтирован щуп 10, выполненный в виде двуплечего рычага и предназначенный

для контроля целостности одного инструмента 1. На одной из стенок коробки 8 закреплен KB 11, с которым периодически контактирует один конец щупа 10. Другой конец щупа 10 выведен из отверстия короб0 ки 8 для контактирования с подводимым контролируемым инструментом 1. Отверстие в коробке 8 закрыто от стружки и грязи резиновыми пластинками 12. Щуп 10 смонтирован в коробке 8 с возможностью пово5- рота его как вокруг оси 9, так и вместе с коробкой 8, поворачивающейся посредством вала 2, являющегося общей осью поворота коробки 8 и щупа 10. Параллельность осей 2 и 9 дает возможность последователь0 но от одного привода 7 одним движением его штока 6 контролировать целостность инструмента 1 в исходном его положении (I) и обеспечивать проход инструмента 1 при обработке отверстия над щупами 10. Щуп 10

5 постоянно подпружинен пружиной 13 на коробку 8 для удержания его от контактирования с KB 11.

Для ограничения угла поворота щупа 10 в коробке 8 закреплен ограничительный

0 упор 14. Количество щупов tO для контроля равно числу одновременно контролируемых инструментов 1 при многошпиндельной обработке в станке или автоматической линии. Количество коробок 8 соответствует количе5 ству щупов 10.

Исходным положением устройства является положение , при котором коробки 8 со щупами 10 повернуты против часовой стрелки вокруг оси вала 2, шток б привода 7

0 при этом втянут. Щупы 10, повернувшись вокруг оси 9. параллельной валу 2, находятся в наклонном положении и не мешают подводу инструмента t для обработки отверстий.

5 На позиции И производится контроль целостности инструмента 1 в его исходном положении: при выведении его из зоны обработки и выключенном вращении. В этом положении щупы 10 вместе с коробками 8

0 устанавливаются перпендикулярно оси контролируемых инструментов 1. Щупы 10 постоянно подпружиненны, но под действием контакта с инструментом 1 пружины 13 замыкают их на KB 11.

5

Позиция 1(1 - положение щупа 10 при поломке инструмента 1, при котором щуп 10 под действием пружины 13 повернут вокруг оси 9 по часовой стрелке, вследствие чего контакт нижнего конца щупа 10 с KB 11

разрывается и он упирается в ограничительный упор 14.

Работа устройства осуществляется следующим образом.

После обработки отверстий вращение инструмента 1 отключается и он отводится в исходное положение. Далее от привода 7 через толкатель 4 и рычаг 5 производится поворот вала 2, являющегося общей осью поворота коробок 8 со щупами 10, закреп- ленных на валу 2, причем каждый щуп 10, смонтированный внутри каждой коробки 8, устанавливается перпендикулярно (положение II) к оси контролируемого инструмента 1 и касается его вершины. При этом нижний конец каждого щупа 10 контактирует с КБ 11, сигнализируя о целостности каждого инструмента 1. В случае повреждения или отсутствия инструмента 1 щуп 10 поворачивается по часовой стрелке вокруг оси 9 в положение lit под действием пружины 13 и упирается в ограничительный упор 14. В этом случае нижний конец щупа 10 не контактирует с KB 11, что указывает либо на повреждение, либо на отсутствие контролируемого инструмента 1. Параллельность оси вращения вала 2 и оси поворота 9 каждого щупа 10 позволяет одним движением привода 7 (втягиванием штока 6) отвести щупы 10 после контроля целостности инструмента в исходное положение , благодаря чему инструмент 1 может свободно подойти к следующей обрабатываемой детали для

обработки отверстий над щупами 10. Далее цикл работы устройства повторяется.

Применение данного технического решения позволяет использовать устройство на различных шпиндельных узлах: как одно-, так и многошпиндельных коробках, пи- нольных головках, сверлильных бабках и других приспособлениях для определения конкретного сломанного инструмента.

Другим преимуществом предлагаемого решения является сокращение металлоемкости по сравнению с прототипом и упрощение конструкции. Кроме того, минимальное усилие на вершину контролируемого инструмента позволяет контролировать инструменты малого диаметра (от 1 мм) и большой длины за счет подбора соответствующей пружины поджима щупа, что повышает чувствительность устройства.

Формула изобретения

Устройство для контроля целостности инструмента, содержащее щуп. выполненный в виде двуплечего рычага, подпружиненного относительно корпуса и имеющего возможность поворота нэ оси, закрепленной на корпусе, и взаимодействия с конечным выключателем, установленным на корпусе, отличающееся тем, что, с целью расширения технологических возможностей, корпус выполнен в виде поворотной коробки с приводом поворота, при этом ось поворота коробки параллельна оси поворота двуплечего рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля целостности режущих инструментов на станке | 1989 |

|

SU1785841A1 |

| Устройство для контроля целостности инструмента | 1979 |

|

SU774823A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Автоматическая линия | 1986 |

|

SU1419857A1 |

| Устройство для контроля целостности режущих инструментов в автоматической линии механической обработки изделий | 1982 |

|

SU1065147A1 |

| Роторная машина | 1982 |

|

SU1038253A1 |

| Многошпиндельный токарный автомат | 1978 |

|

SU808206A1 |

| Устройство для контроля целостности инструмента | 1986 |

|

SU1364410A1 |

| Автомат для завинчивания шпилек | 1985 |

|

SU1355438A1 |

| УСТРОЙСТВО для очистки УТОЧНЫХ ШПУЛЬ от ОСТАТКОВ ПРЯЖИ | 1968 |

|

SU210760A1 |

Использование: для автоматизации контроля целостности инструмента. Сущность изобретения: устройство представляет собой поворотный вал 2, на котором закреплены коробки 8, в каждой из которых смонтирован щуп 10 в виде подпружиненного двуплечего рычага с возможностью поворота вокруг оси 9 внутри коробки 8.3 ил.

Фиг.1

А-А

f,

Фиг.2

,

Фиг.2

| Устройство для контроля поломки инструмента | 1979 |

|

SU776790A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-30—Публикация

1990-05-04—Подача