1

Изобретение относится к области станкостроения, а именно к устройствам для контроля целостности инструмента на агрегатных станках и автоматических линиях.

Известны устройства для контроля целостности инструмента, содержащие корпус, подпружиненные оправки со щупами, смонтированные в корпусе с возможностью осевого перемещения и устанавливаемые в процессе контроля соосно инструменту, а также механизм блокировки l .

Недостатками таких устройств являются сложность конструкции и невысокая надежность работы.

Целью изобретения является упрощение конструкции. Эта цель достигается тем, что механизм блокировки выполнен в виде плиты, соединенной с приводом и конечным выключателем и установленной с возможностью перемещения относительно корпуса, причем р плите выполнены отверстия для свободного прохода оправок, а оправки имеют ступенчатую форму.

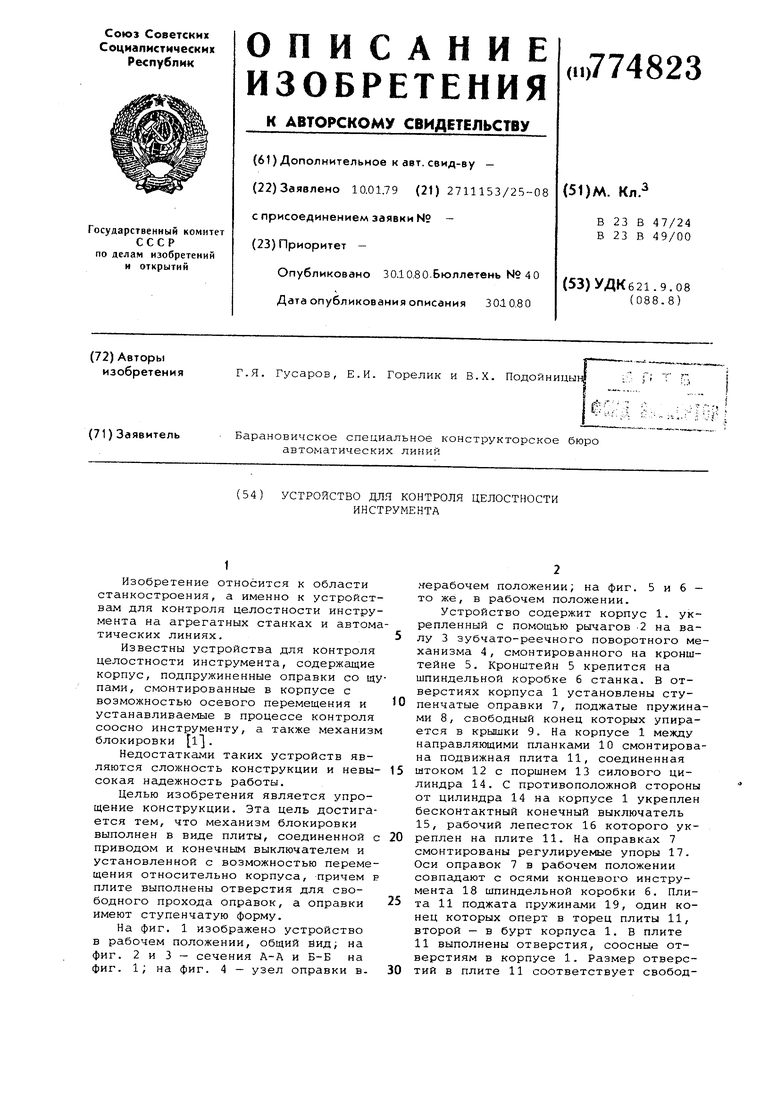

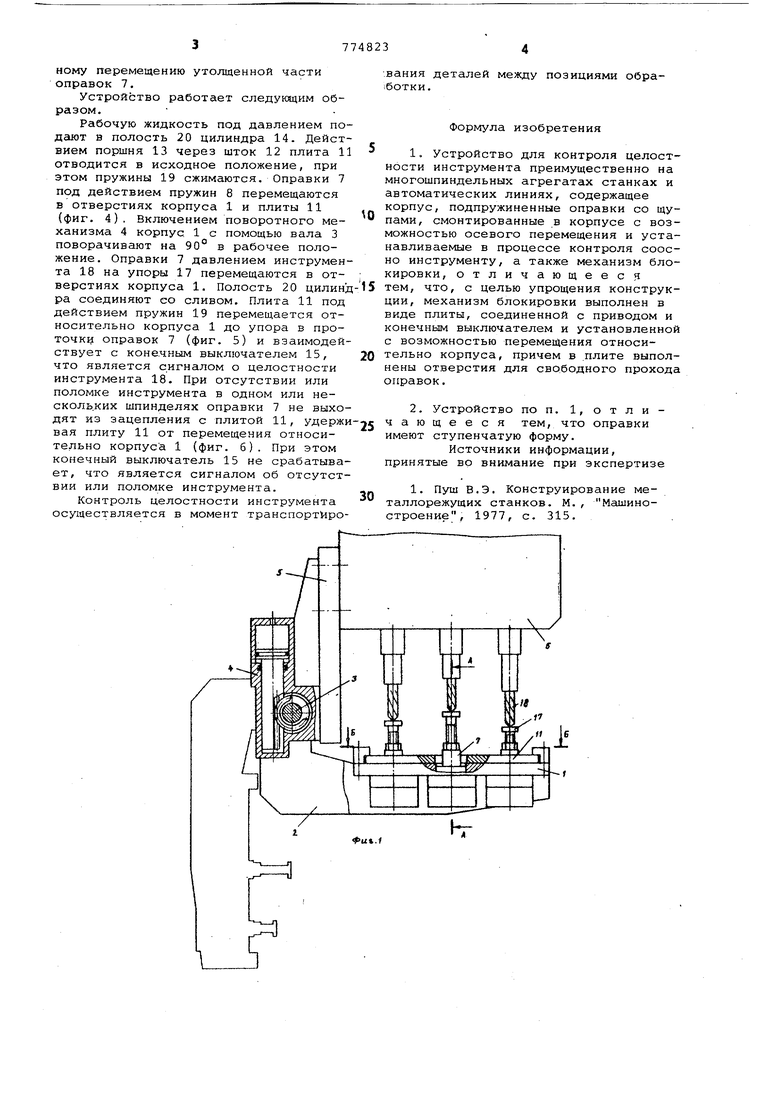

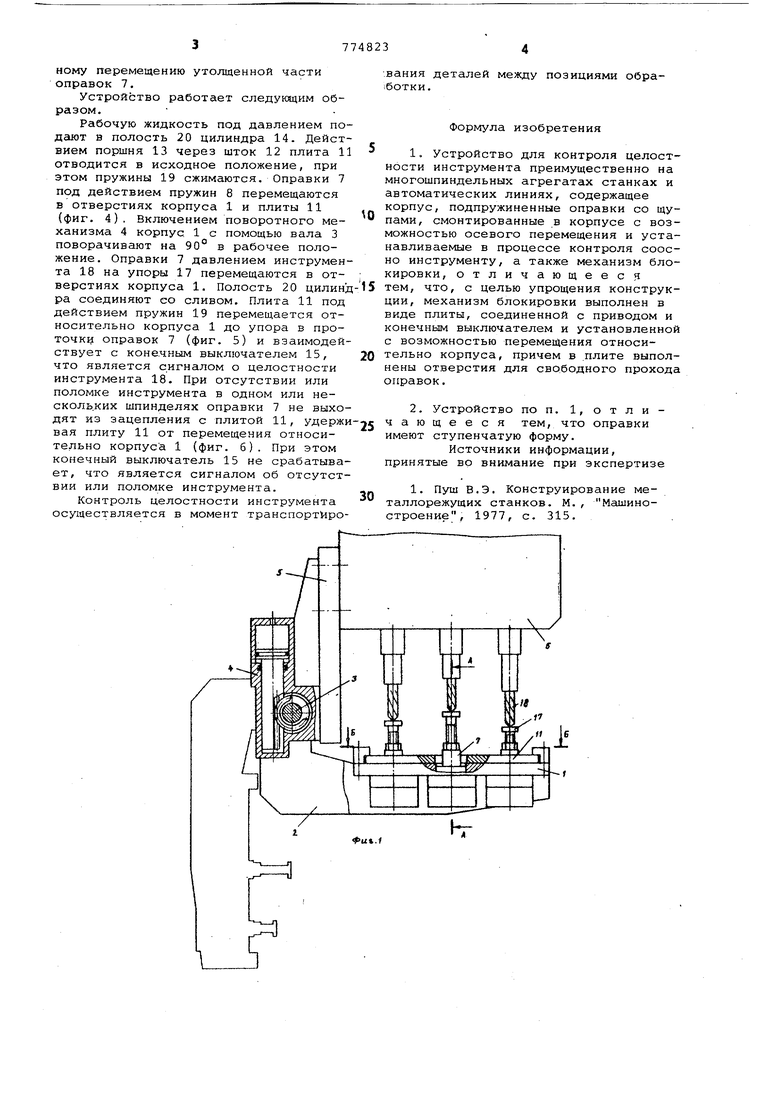

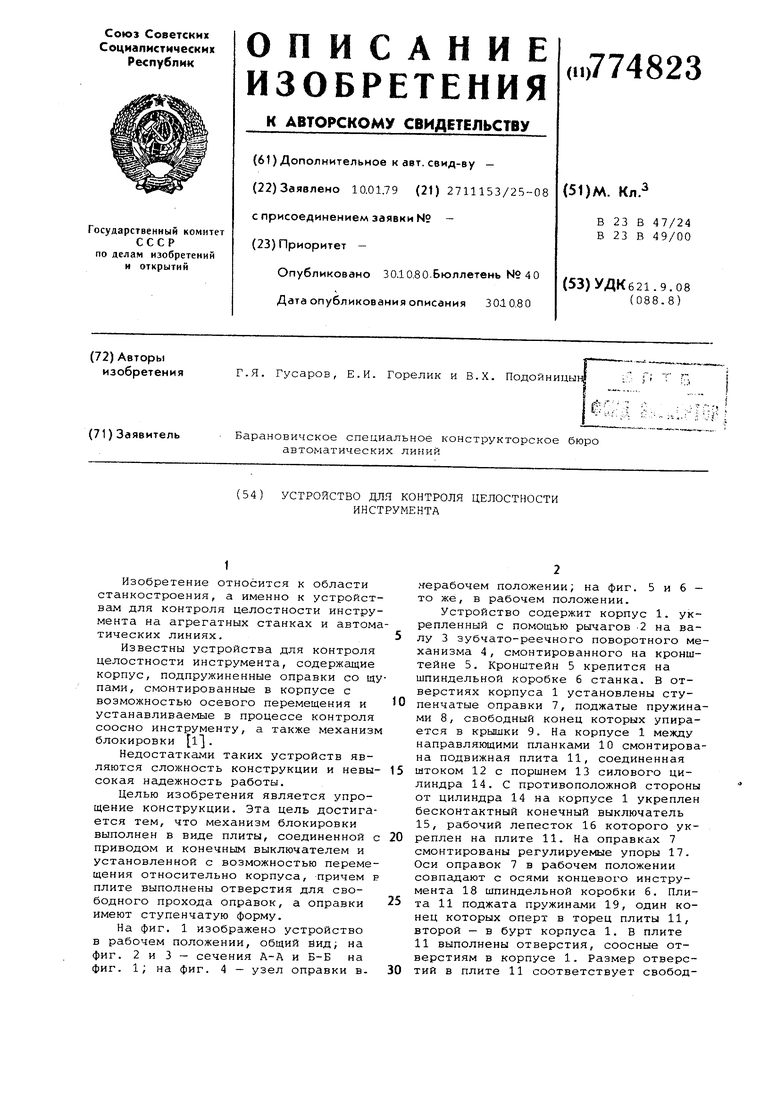

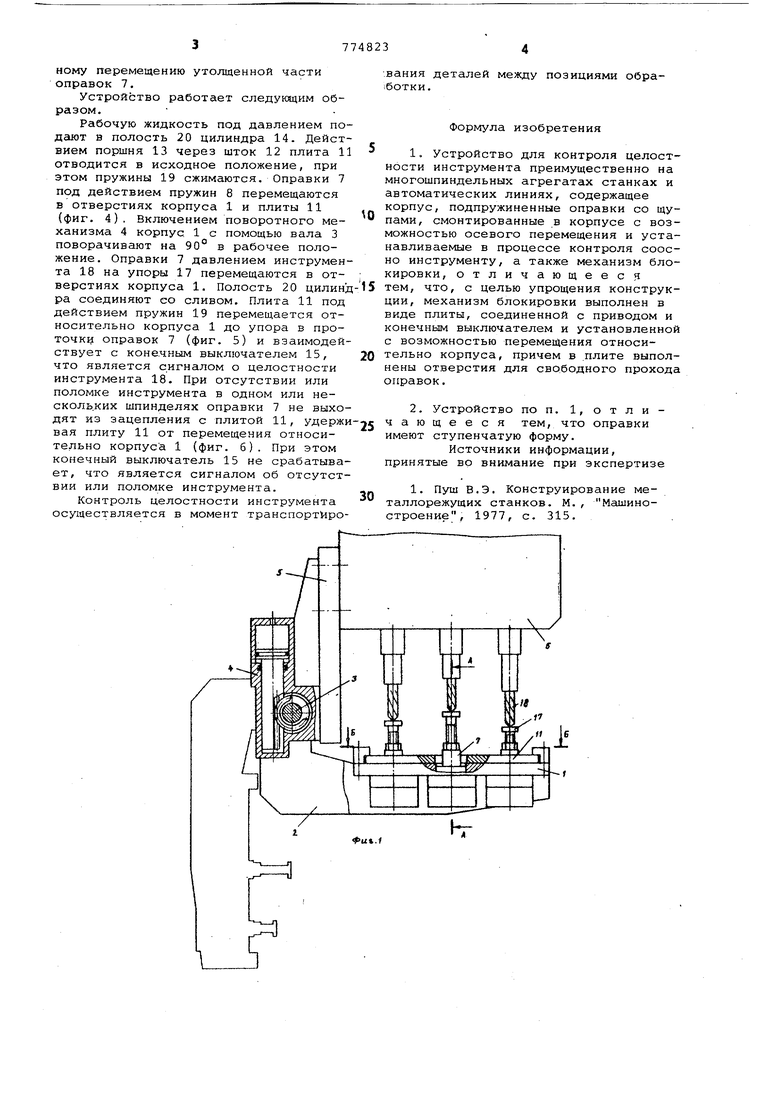

На фиг. 1 изображено устройство в рабочем положении, общий йид; на фиг. 2 и 3 - сечения А-А и Б-Б на фиг. 1; на фиг. 4 - узел оправки внерабочем положении; на фиг. 5 и 6 - то же, в рабочем положении.

Устройство содержит корпус 1. укрепленный с помощью рычагов -2 на валу 3 зубчато-реечного поворотного механизма 4, смонтированного на кронштейне 5. Кронштейн 5 крепится на шпиндельной коробке 6 станка. В отверстиях корпуса 1 установлены стуtO пенчатые оправки 7, поджатые пружинами 8, свободный конец которых упирается в крышки 9. На корпусе 1 между направляющими планками 10 смонтирована подвижная плита 11, соединенная

15 штоком 12 с поршнем 13 силового цилиндра 14. С противоположной стороны от цилиндра 14 на корпусе 1 укреплен бесконтактный конечный выключатель 15, рабочий лепесток 16 которого укреплен на плите 11. На оправках 7 смонтированы регулируемые упоры 17. Оси оправок 7 в рабочем положении совпадают с осями концевого инструмента 18 шпиндельной коробки 6. Плита 11 поджата пружинами 19, один конец которых оперт в торец плиты 11, второй - в бурт корпуса 1. В плите 11 выполнены отверстия, соосные отверстиям в корпусе 1. Размер отверстий в плите 11 соответствует свободному перемещению утолщенной части оправок 7.

Устройство работает следующим образом.

Рабочую жидкость под давлением подают в полость 20 цилиндра 14. Действием поршня 13 через шток 12 плита 11 отводится в исходное положение, при этом пружины 19 сжимаются. Оправки 7 под действием пружин 8 перемещаются в отверстиях корпуса 1 и плиты 11 (фиг. 4). Включением поворотного механизма 4 корпус 1 с помощью вала 3 поворачивают на 90° в рабочее положение. Оправки 7 давлением инструмента 18 на упоры 17 перемещаются в отверстиях корпуса 1. Полость 20 цилиндра соединяют со сливом. Плита 11 под действием пружин 19 перемещается относительно корпуса 1 до упора в проточку оправок 7 (фиг. 5) и взаимодействует с коне.чным выключателем 15, что является сигналом о целостности инструмента 18. При отсутствии или поломке инструмента в одном или несколь.ких шпинделях оправки 7 не выходят из зацепления с плитой 11, удерживая плиту 11 от перемещения относительно корпуса 1 (фиг. б). При этом конечный выключатель 15 не срабатывает, что является сигналом об отсутствии или поломке инструмента.

Контроль целостности инструмента осуществляется в момент транспорт 1рования деталей между позициями обра1бОТКИ.

Формула изобретения

1.Устройство для контроля целостности инструмента преимущественно на многошпиндельных агрегатах станках и автоматических линиях, содержащее корпус, подпружиненные оправки со щупами, смонтированные в корпусе с возможностью осевого перемещения и устанавливаемые в процессе контроля соосно инструменту, а также механизм блокировки, отличающееся тем, что, с целью упрощения конструкции, механизм блокировки выполнен в виде плиты, соединенной с приводом и конечным выключателем и установленной с возможностью перемещения относительно корпуса, причем в плите выполнены отверстия для свободного прохода оправок.

2.Устройство по п. 1, отличающееся тем, что оправки имеют ступенчатую форму.

Источники информации, принятые во внимание при экспертизе

1. Пуш В.Э. Конструирование металлорежущих станков. М., Машиностроение, 1977,с.315.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля целостности инструмента | 1985 |

|

SU1268312A1 |

| Автоматическая линия | 1986 |

|

SU1419857A1 |

| Устройство для контроля целостности режущих инструментов на станке | 1989 |

|

SU1785841A1 |

| Агрегатный станок | 1990 |

|

SU1754420A1 |

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| Станок для группового соединения тонкостенных деталей | 1982 |

|

SU1134341A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| Многооперационный станок | 1988 |

|

SU1521535A1 |

| Токарный многошпиндельный автомат | 1988 |

|

SU1645062A1 |

| Шпиндельная бабка расточного станка | 1988 |

|

SU1618509A1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-10—Подача