Изобретение относится к области обработки металлов давлением, а более конкретно к вспомогательному оборудованию прессовых установок и предназначено для загрузки слитков в пресс.

Известно устройство для подачи слитков в пресе [1], содержащее станину с наклонными направляющим, в которых с возможностью перемещения от гидроцилиндра установлен ползун c V-образным желобом для размещения слитка и пресс-шайбы, образованным плоскими поверхностями.

Недостатком этого устройства является то, что оно предназначено только для подачи круглых слитков и не обеспечивает возможности подачи плоских слитков, при этом перемещение слитка по плоским поверхностям V-образного желоба при заталкивании слитка в контейнер приводит к повреждению поверхности слитка, что снижает качество готового продукта.

Кроме этого, невозможно зафиксировать заготовку в желобе, что необходимо для предотвращения выброса заготовки из желоба во время торможения при подаче ее на ось пресса, так как современные технологии предполагают высокие скорости подачи (до 700 мм/сек).

Известно устройство для подачи слитков в пресс [2], конструкция которого принята в качестве прототипа, содержащее станину, в направляющих которой с возможностью перемещения от привода на ось прессов смонтирована головка, оснащенная двумя клиновыми зажимами с направляющими роликами, образующие которых имеют V-образную форму, составляя V-образный желоб для установки круглого слитка.

Эта конструкция исключает повреждение слитка при его задаче в пресс, поскольку его перемещение происходит по роликам, и обеспечивает надежную фиксацию слитка в желобе, но не обеспечивает возможности подачи плоских слитков. Кроме этого, эта конструкция не приспособлена для работы с жесткозакрепленной на прессштемпеле шайбой, габариты которой превышают габариты слитка, а современные технологии ориентированы в основном на жесткозакрепленную шайбу.

Задача, решаемая предлагаемым изобретением, заключается в расширении функциональных возможностей устройства за счет обеспечения подачи как круглых, так и плоских слитков и обеспечения работы устройства с жесткозакрепленной на пресс-штемпеле шайбой.

Для достижения указанного технического результата в известном устройстве для подачи слитков в пресс, содержащем станину, в направляющих которой с возможностью перемещения от привода на ось прессования смонтирован ползун с головкой, оснащенной верхним и нижним зажимными элементами и направляющими роликами, согласно изобретению направляющие ролики смонтированы в нижнем зажимном элементе, который установлен на головке неподвижно, и предназначены для установки как круглого, так и плоского слитка за счет расположения направляющих роликов с образованием V-образного желоба для установки круглого слитка и их выполнения с горизонтальными фасками для установки плоского слитка, а верхний зажимной элемент выполнен в виде двуплечего рычага и связанного с одним его плечом привода поворота, при этом второе плечо упомянутого двуплечего рычага выполнено с двумя опорными площадками, одна из которых - ближайшая к оси поворота двуплечего рычага, установлена с возможностью контакта с круглым слитком, а вторая - с боковой поверхностью плоского слитка, при этом головка снабжена вертикальными направляющими роликами, установленными с возможностью контакта с другой боковой поверхностью плоского слитка, и приводом вертикального перемещения относительно ползуна.

Кроме этого, образующие V-образный желоб направляющие ролики расположены в два ряда наклонно, при этом упомянутые направляющие ролики и вертикальные направляющие ролики установлены с возможностью качания в плоскости, перпендикулярной оси прессования.

Благодаря наличию отличительных признаков обеспечивается возможность установки плоского слитка на фаски направляющих роликов, образующих V-образный желоб, подъема плоского слитка до совмещения его оси с осью пресса, центрирования и удержания плоского слитка посредством вертикальных направляющих роликов и опорной площадки, размещенной на поворотном двуплечем рычаге, контактирующих с его противоположными боковыми поверхностями. Посредством другой опорной площадки обеспечивается центрирование и удержание круглого слитка.

Выполнение V-образного желоба из двух рядов направляющих наклонных роликов, установка этих роликов и вертикальных направляющих роликов с возможностью качания в плоскости, перпендикулярной оси прессования, позволяет отклонять их при задаче слитка в контейнер с жесткозакрепленной на пресс-штемпеле шайбой, габариты которой превышают размеры слитка.

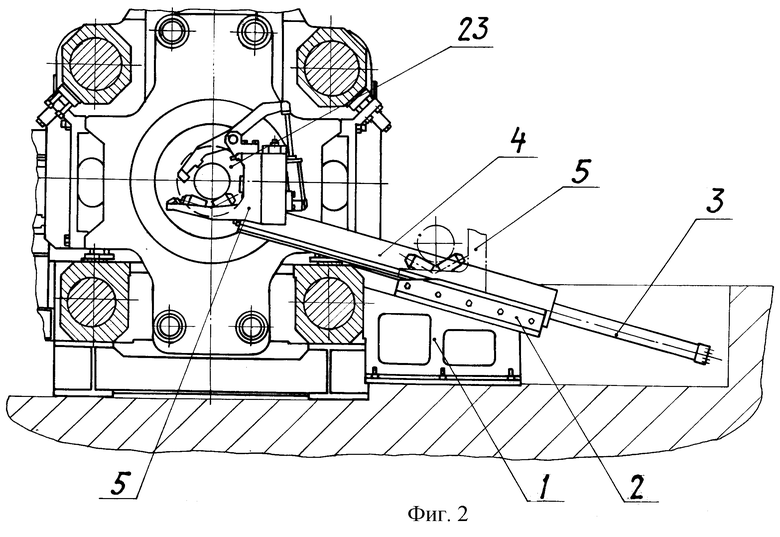

На фиг.1 чертежа изображен общий вид предлагаемого устройства.

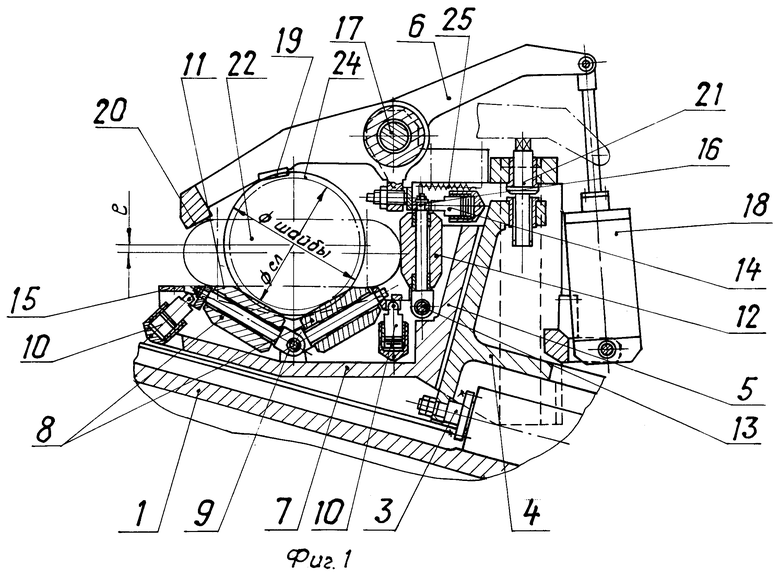

На фиг.2 чертежа изображено положение предлагаемого устройства относительно пресса.

Устройство для подачи слитков в пресс состоит из станины 1, в направляющих 2 которой с возможностью перемещения от гидроцилиндра 3 смонтирован ползун 4 с головкой 5. Головка 5 оснащена двумя зажимными элементами 6, 7, нижний из которых 7 выполнен в виде консольного выступа, несущего направляющие ролики 8, смонтированные попарно с возможностью поворота вокруг общей оси 9 в плоскости, перпендикулярной оси прессования от гидроцилиндров одностороннего действия 10, и образующих V-образный желоб для установки круглого слитка. Каждый направляющий ролик 8 снабжен горизонтальной фаской 11 для установки плоского слитка, а для ограничения и направления плоского слитка в головке 5 смонтированы вертикальные направляющие ролики 12, имеющие возможность поворота относительно оси 13 от гидроцилиндров одностороннего действия 14 в плоскости, перпендикулярной оси прессования.

Направляющие ролики 8 и вертикальные направляющие ролики 12 в рабочем положении фиксируются упорами соответственно 15, 16.

Второй зажимной элемент 6 выполнен в виде двуплечего рычага, смонтированного с возможностью поворота на оси 17, одно плечо которого связано с гидроцилиндром 18, а другое снабжено двумя опорными площадками 19, 20, ближняя из которых, 19, к оси поворота 17 имеет возможность контакта с круглым слитком, а дальняя, 20, - с боковой поверхностью плоского слитка.

Головка 5 снабжена также приводом 21 вертикального перемещения относительно ползуна 4.

Устройство работает следующим образом.

В исходном положении головка 5 с открытым зажимным элементом 6 находится в крайнем положении вне пресса, направляющие ролики 8 и вертикальные направляющие ролики 12 находятся в рабочем положении и прижаты к упорам соответственно 15 и 16.

Слиток 22 задают на направляющие ролики 8, если это круглый слиток, то в V-образный желоб, сформированный образующими направляющих роликов 8, а если это плоский слиток, то на горизонтальные фаски 11 направляющих роликов 8, при этом головка 5 приподнимается относительно ползуна 4 посредством привода 21 на величину I для обеспечения совмещения оси плоского слитка с осью прессования.

Затем гидроцилиндром 18 зажимной элемент 6 поворачивают вокруг оси 17, при этом площадки 19, 20 воздействуют либо на круглый слиток, либо на плоский, центрируя и фиксируя его в головке 5.

После этого включается гидроцилиндр 3 и головка 5 с зафиксированным слитком подается по направляющим 2 станины 1 на ось прессования.

Далее зажимной элемент 6 возвращается в исходное положение и начинается заталкивание слитка 22 в контейнер 23 торцем шайбы 24, которая жестко закреплена на пресс-штемпеле (не показан). Габарит шайбы 24 в сечении больше габарита слитка 22, поэтому при подходе ее к направляющим роликам 8 и вертикальным направляющим роликам 12 они отклоняются либо под действием пружин 25, либо под собственным весом. Как только центр тяжести (по длине) слитка 22 заходит в контейнер 23 головка 5 возвращается в исходное положение.

Источники информации

1. Сомов Б.С. Трубопрофильные прессы. М.: Машиностроение, 1972, с.90-92, рис.49.

2. Сомов Б.С. Трубопрофильные прессы. М.: Машиностроение, 1972, с.96-97, рис.53.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для разделения надрезанных слитков | 1989 |

|

SU1662774A1 |

| УСТРОЙСТВО ЗАГРУЗКИ КОНТЕЙНЕРА ГОРИЗОНТАЛЬНОГО ПРЕССА ДЛЯ ВЫДАВЛИВАНИЯ | 2006 |

|

RU2337775C2 |

| Устройство для наложения наполнительного шнура на бортовые кольца | 1973 |

|

SU533329A3 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ОБУВНОЙ КОЛОДКЕ И ЗАПРЕССОВКИ В НИХ ВТУЛОК | 1966 |

|

SU178473A1 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Секционный обтяжной пресс | 1975 |

|

SU554908A1 |

| Обтяжной пресс | 1975 |

|

SU841999A1 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

Изобретение относится к обработке металлов давлением, в частности к вспомогательному оборудованию прессовых установок, предназначенному для загрузки слитков в пресс. В направляющих станины с возможностью перемещения от привода на ось прессования смонтирован ползун с головкой, оснащенной верхним и нижним зажимными элементами и направляющими роликами. Упомянутые направляющие ролики смонтированы на нижнем зажимном элементе, который установлен на головке неподвижно, и предназначены для установки как круглого, так и плоского слитка. Установка круглого слитка обеспечивается за счет расположения направляющих роликов с образованием V-образного желоба. Для установки плоского слитка в направляющих роликах имеются горизонтальные фаски. Верхний зажимной элемент выполнен в виде двуплечего рычага и связанного с одним его плечом привода поворота. Второе плечо упомянутого двуплечего рычага выполнено с двумя опорными площадками. Одна из опорных площадок - ближайшая к оси поворота двуплечего рычага, установлена с возможностью контакта с круглым слитком, а вторая - с боковой поверхностью плоского слитка. Головка снабжена вертикальными направляющими роликами, установленными с возможностью контакта с другой боковой поверхностью плоского слитка, и приводом вертикального перемещения относительно ползуна. В результате обеспечивается расширение функциональных возможностей. 1 з.п. ф-лы, 2 ил.

| СОМОВ Б.С | |||

| Трубопрофильные прессы | |||

| - М.: Машиностроение, 1972, с.96-97, рис.53 | |||

| 0 |

|

SU211494A1 | |

| МЕХАНИЗМ ЗАДАЧИ СЛИТКА ГОРИЗОНТАЛЬНОГО ГИДРАВЛИЧЕСКОГО ПРЕССА | 1992 |

|

RU2021051C1 |

| US 3616672 А, 02.11.1971 | |||

| СПОСОБ ВОЗВЕДЕНИЯ ЛЕДЯНЫХ СООРУЖЕНИЙ | 1997 |

|

RU2121037C1 |

| DE 4212545 А1, 21.10.1993. | |||

Авторы

Даты

2004-10-10—Публикация

2001-07-13—Подача