Изобретение относится к машиностроению, а именно к электрохимическим методам обработки, и предназначено для обработки лопаток ГТД.

Целью изобретения является повышение точности обработки и снижение минимальной величины припуска при его исходной неравномерности за счет локализации процесса обработки.

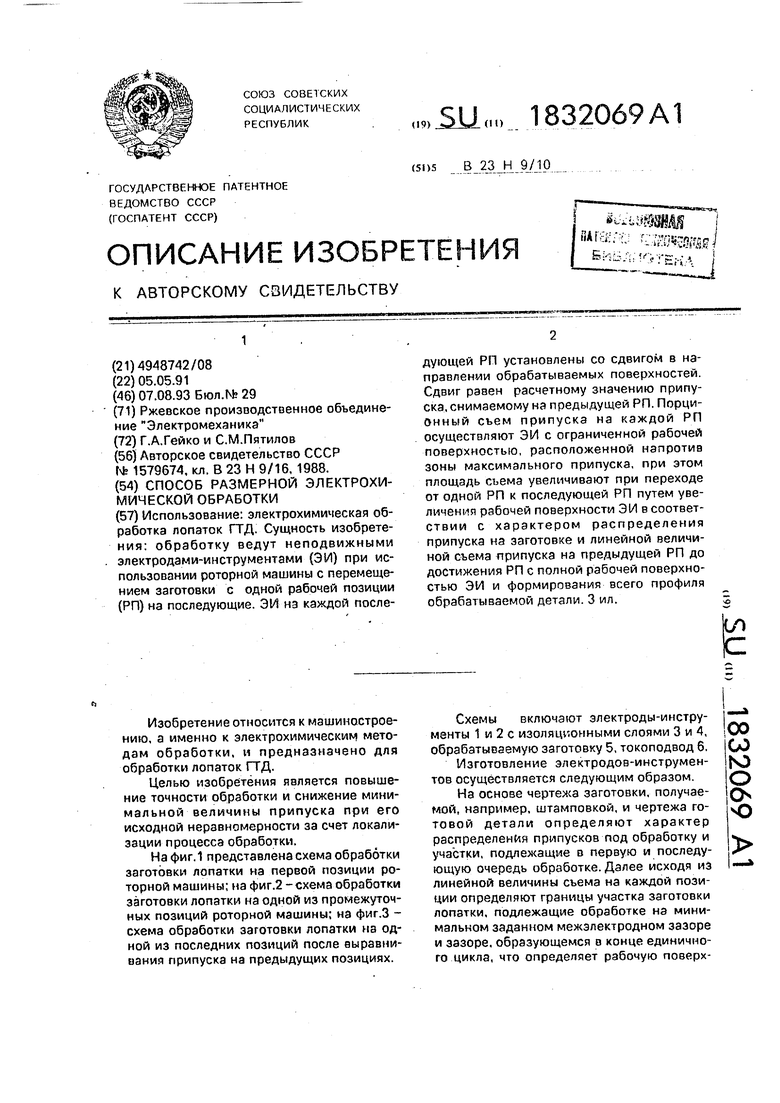

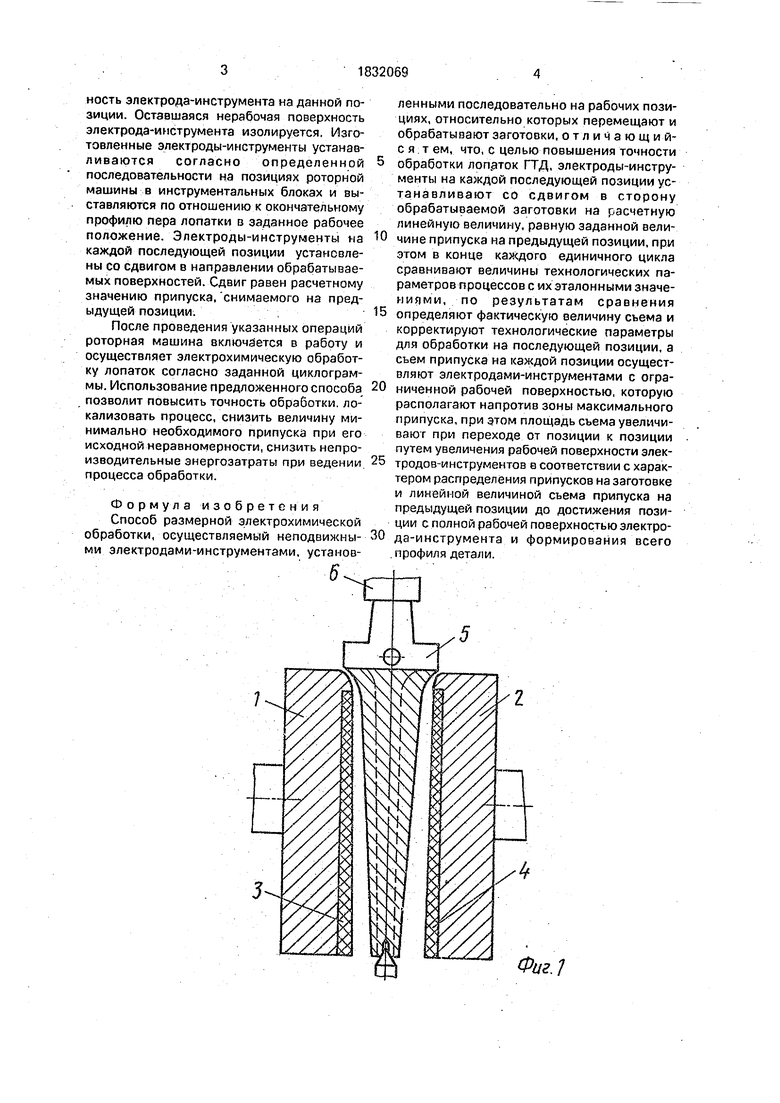

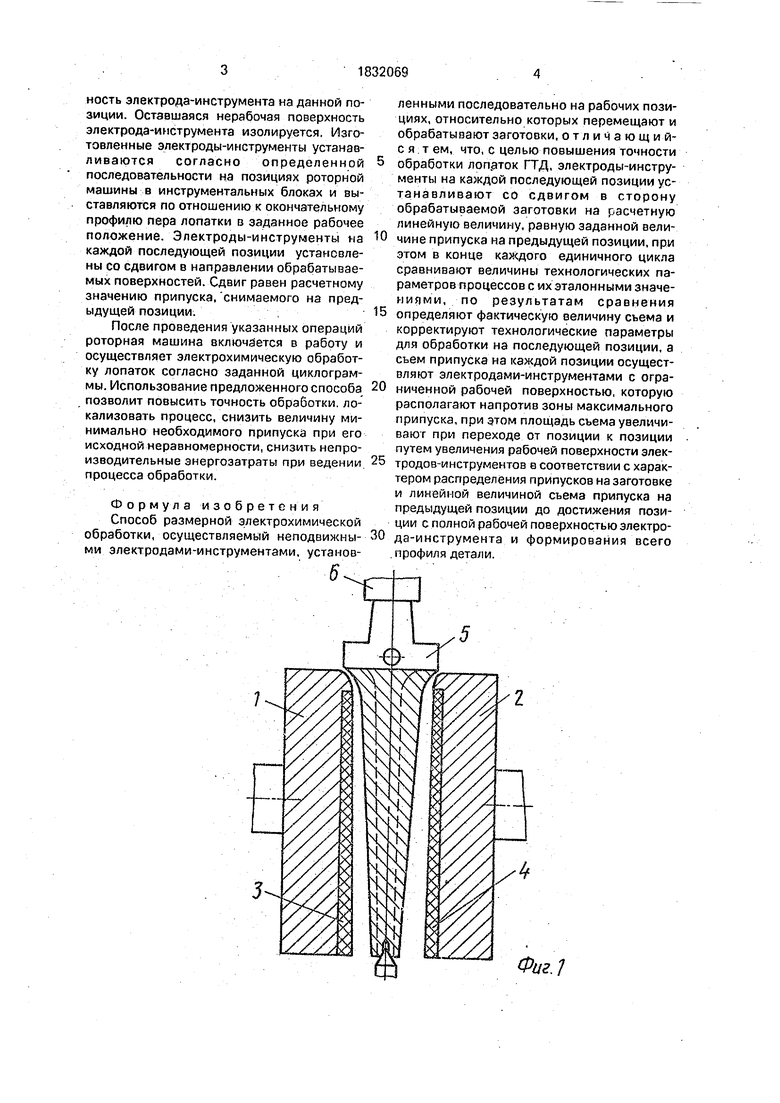

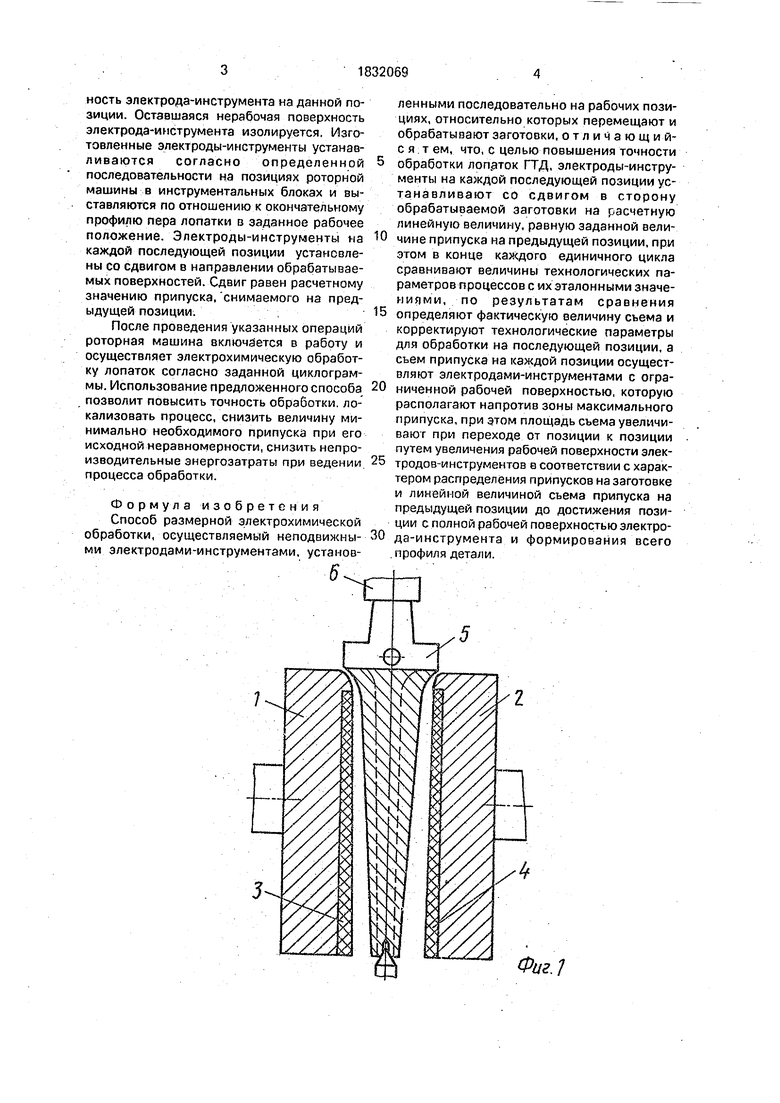

На фиг.1 представлена схема обработки заготовки лопатки на первой позиции роторной машины; на фиг.2 -схема обработки заготовки лопатки на одной из промежуточных позиций роторной машины; на фиг.З - схема обработки заготовки лопатки на одной из последних позиций после выравнивания припуска на предыдущих позициях.

Схемы включают электроды-инструменты 1 и 2 с изоляционными слоями 3 и 4, обрабатываемую заготовку 5, токоподвод 6.

Изготовление электродов-инструментов осуществляется следующим образом.

На основе чертежа заготовки, получаемой, например, штамповкой, и чертежа готовой детали определяют характер распределения припусков под обработку и участки, подлежащие в первую и последующую очередь обработке. Далее исходя из линейной величины съема на каждой позиции определяют границы участка заготовки лопатки, подлежащие обработке на минимальном заданном межэлектродном зазоре и зазоре, образующемся в конце единичного цикла, что определяет рабочую поверх00

со к о о чэ

ность электрода-инструмента на данной позиции. Оставшаяся нерабочая поверхность электрода-инструмента изолируется. Изготовленные электроды-инструменты устанавливаются согласно определенной последовательности на позициях роторной машины в инструментальных блоках и выставляются по отношению к окончательному профилю пера лопатки в заданное рабочее положение. Электроды-инструменты на каждой последующей позиции установлены со сдвигом в направлении обрабатываемых поверхностей. Сдвиг равен расчетному значению припуска, снимаемого на предыдущей позиции.

После проведения указанных операций роторная машина включается в работу и осуществляет электрохимическую обработку лопаток согласно заданной циклограммы. Использование предложенного способа позволит повысить точность обработки, локализовать процесс, снизить величину минимально необходимого припуска при его исходной неравномерности, снизить непроизводительные энергозатраты при ведении. процесса обработки.

Формула изобретения Способ размерной электрохимической обработки, осуществляемый неподвижны- 30 ми электродами-инструментами, установ0

5

0

5

0

ленными последовательно на рабочих позициях, относительно которых перемещают и обрабатывают заготовки, о т л и ч а ю щ и й- с я: т ем, что, с целью повышения точности обработки лопаток ГТД, электроды-инструменты на каждой последующей позиции ус- танавливают со сдвигом в сторону обрабатываемой заготовки на расчетную линейную величину, равную заданной величине припуска на предыдущей позиции, при этом в конце каждого единичного цикла сравнивают величины технологических параметров процессов с их эталонными значе- ниям и, по результатам сравнения определяют фактическую величину сьема и корректируют технологические параметры для обработки на последующей позиции, а сьем припуска на каждой позиции осуществляют электродами-инструментами с ограниченной рабочей поверхностью, которую располагают напротив зоны максимального припуска, при этом площадь съема увеличивают при переходе от позиции к позиции путем увеличения рабочей поверхности электродов-инструментов в соответствии с характером распределения припусков на заготовке и линейной величиной сьема припуска на предыдущей позиции до достижения позиции с полной рабочей поверхностью электро- да-инструмента и формирования всего . профиля детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной электрохимической обработки нежестких деталей | 1986 |

|

SU1430198A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| Способ электрохимической обработки | 1990 |

|

SU1787716A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ ЦИКЛИЧЕСКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2071883C1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

Использование: электрохимическая обработка лопаток ГТД. Сущность изобретения: обработку ведут неподвижными электродами-инструментами (ЭЙ) при использовании роторной машины с перемещением заготовки с одной рабочей позиции (РП) на последующие. ЭЙ нэ каждой последующей РП установлены со сдвигом в направлении обрабатываемых поверхностей. Сдвиг равен расчетному значению припуска, снимаемому на предыдущей РП. Порционный съем припуска на каждой РП осуществляют ЭЙ с ограниченной рабочей поверхностью, расположенной напротив зоны максимального припуска, при этом площадь съема увеличивают при переходе от одной РП к последующей РП путем увеличения рабочей поверхности ЭЙ в соответствии с характером распределения припуска на заготовке и линейной величиной съема припуска на предыдущей РП до достижения РП с полной рабочей поверхностью ЭЙ и формирования всего профиля обрабатываемой детали. 3 ил.

Фцг.1

| Устройство для электрохимической струйной обработки | 1988 |

|

SU1579674A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-08-07—Публикация

1991-05-05—Подача