Изобретение относится к сварочному производству, а именно к сварочным прижимам, и может быть использовано при сварке продольных стыков тонколистовых конструкций.

Целью изобретения является повышение эффективности теплоотвода путем увеличения площади контакта прижима с помощью свариваемой детали.

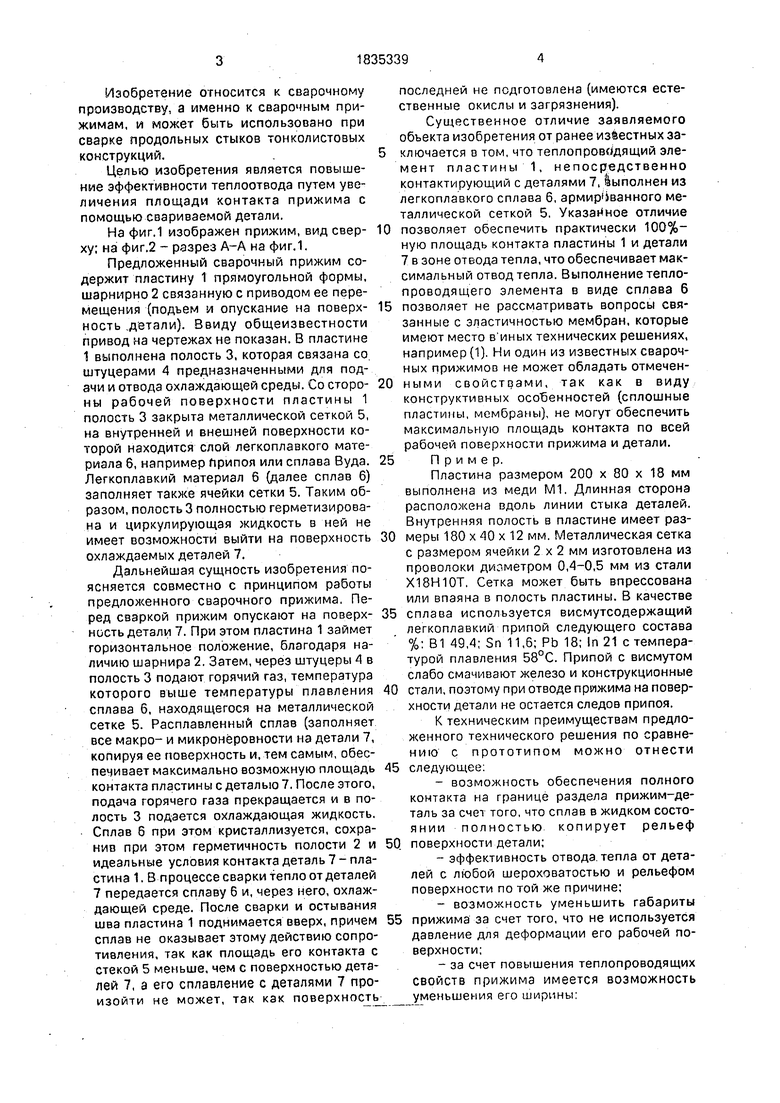

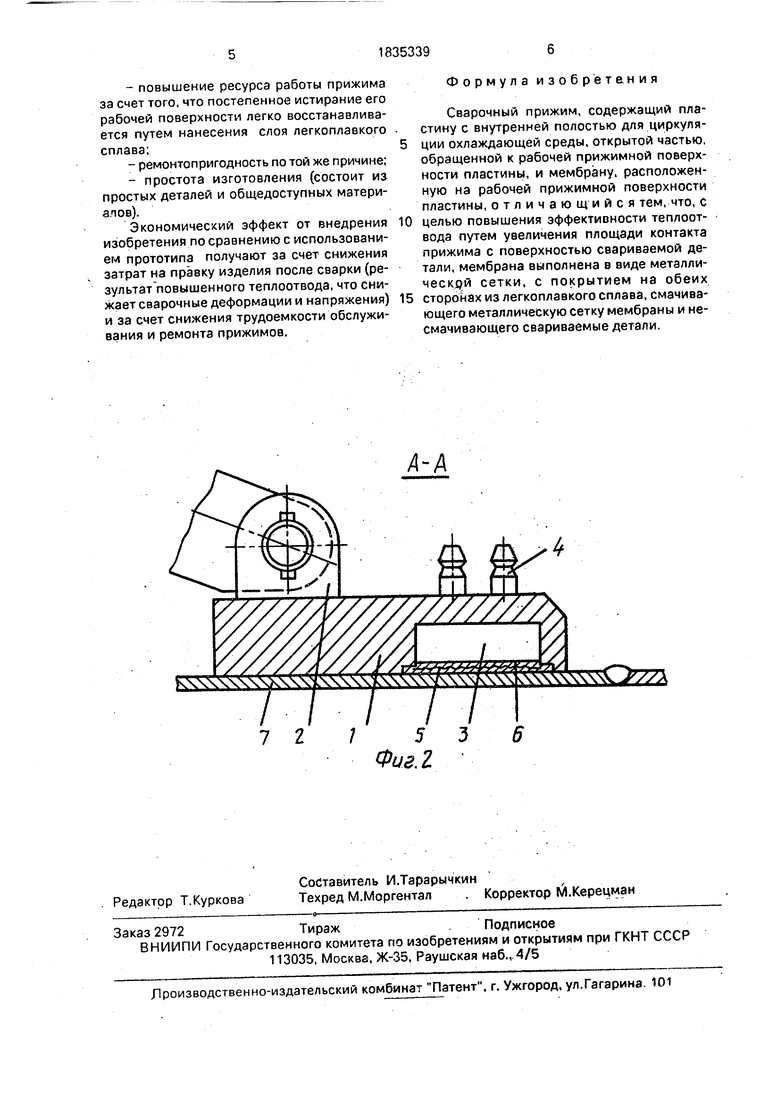

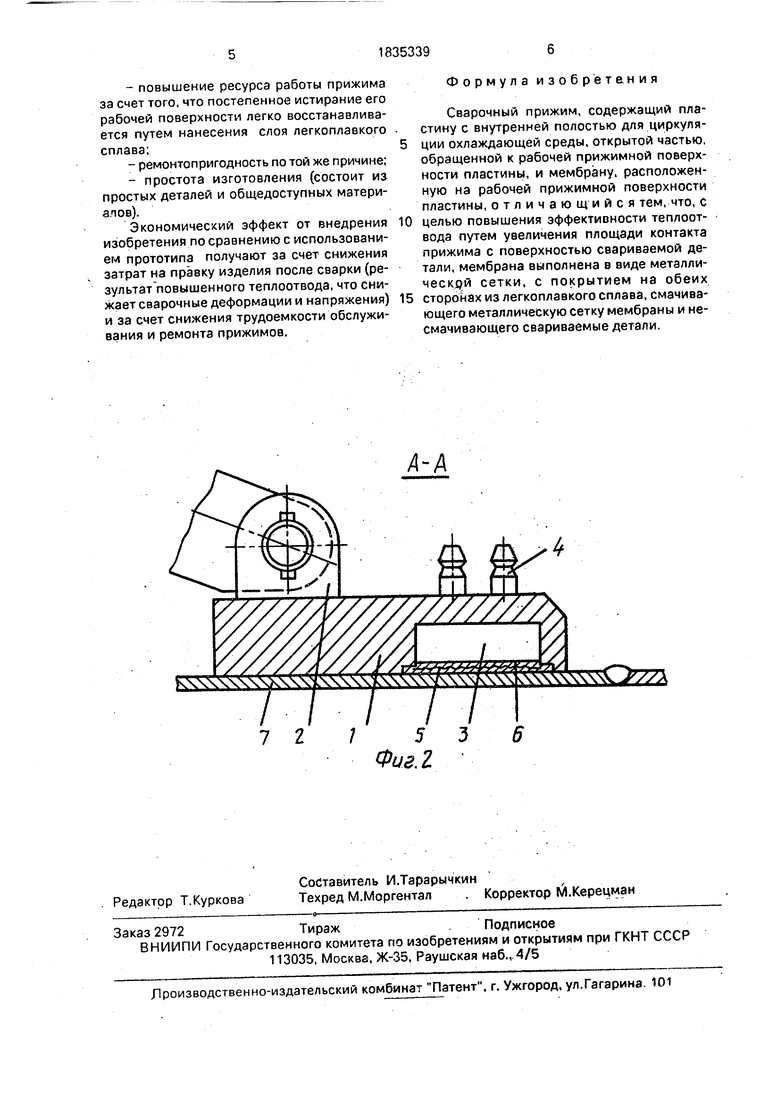

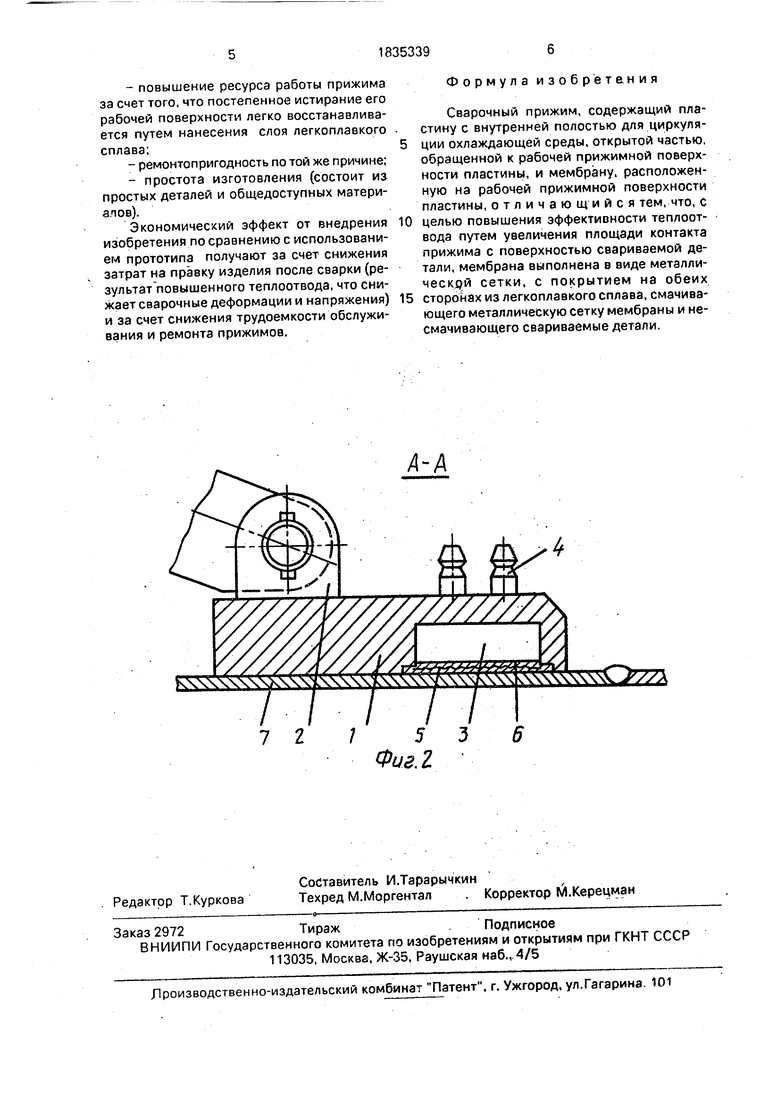

На фиг.1 изображен прижим, вид сверху; на фиг.2 - разрез А-А на фиг.1.

Предложенный сварочный прижим содержит пластину 1 прямоугольной формы, шарнирно 2 связанную с приводом ее перемещения (подъем и опускание на поверхность .детали). Ввиду общеизвестности привод на чертежах не показан. В пластине 1 выполнена полость 3, которая связана со штуцерами 4 предназначенными для подачи и отвода охлаждающей среды. Со сторо- ны рабочей поверхности пластины 1 полость 3 закрыта металлической сеткой 5, на внутренней и внешней поверхности которой находится слой легкоплавкого материала б, например припоя или сплава Вуда. Легкоплавкий материал 6 (далее сплав 6) заполняет также ячейки сетки 5. Таким образом, полость 3 полностью герметизирована и циркулирующая жидкость в ней не имеет возможности выйти на поверхность охлаждаемых деталей 7.

Дальнейшая сущность изобретения поясняется совместно с принципом работы предложенного сварочного прижима. Перед сваркой прижим опускают на поверхность детали 7. При этом пластина 1 займет горизонтальное положение, благодаря наличию шарнира 2. Затем, через штуцеры А в полость 3 подают горячий газ, температура которого выше температуры плавления сплава 6, находящегося на металлической сетке 5. Расплавленный сплав (заполняет все макро- и микронёровности на детали 7, копируя ее поверхность и, тем самым, обеспечивает максимально возможную площадь контакта пластины с деталью 7, После этого, подача горячего газа прекращается и в полость 3 подается охлаждающая жидкость. Сплав 6 при этом кристаллизуется, сохранив при этом герметичность полости 2 и идеальные условия контакта деталь 7 - пластина 1, В процессе сварки тепло от деталей 7 передается сплаву 6 и, через него, охлаждающей среде. После сварки и остывания шва пластина 1 поднимается вверх, причем сплав не оказывает этому действию сопротивления, так как площадь его контакта с стекой 5 меньше, чем с поверхностью деталей 7, а его сплавление с деталями 7 произойти не может, так как поверхность

последней не подготовлена (имеются естественные окислы и загрязнения).

Существенное отличие заявляемого объекта изобретения от ранее известных заключается в том, что теплопров(дящий элемент пластины 1, непосредственно контактирующий с деталями 7, выполнен из легкоплавкого сплава 6, армированного металлической сеткой 5. Указанное отличие

0 позволяет обеспечить практически 100%- ную площадь контакта пластины 1 и детали 7 в зоне отвода тепла, что обеспечивает максимальный отвод тепла. Выполнение тепло- проводящего элемента в виде сплава 6

5 позволяет не рассматривать вопросы связанные с эластичностью мембран, которые имеют место в иных технических решениях, например (1). Ни один из известных сварочных прижимов не может обладать отмечен0 ными свойствами, так как в виду конструктивных особенностей (сплошные пластины, мембраны), не могут обеспечить максимальную площадь контакта по всей рабочей поверхности прижима и детали.

5 Пример.

Пластина размером 200 х 80 х 18 мм выполнена из меди М1. Длинная сторона расположена вдоль линии стыка деталей. Внутренняя полость в пластине имеет раз0 меры 180 х 40 х 12 мм. Металлическая сетка с размером ячейки 2 х 2 мм изготовлена из проволоки диаметром 0,4-0,5 мм из стали Х18Н10Т. Сетка может быть впрессована или впаяна в полость пластины. В качестве

5 сплава используется висмутсодержащий легкоплавкий припой следующего состава %: В1 49,4; Sn 11,6; Pb 18; In 21 с температурой плавления 58°С. Припой с висмутом слабо смачивают железо и конструкционные

0 стали, поэтому при отводе прижима на поверхности детали не остается следов припоя.

К техническим преимуществам предложенного технического решения по сравнению с прототипом можно отнести

5 следующее:

-возможность обеспечения полного контакта на границе раздела прижим-деталь за счет того, что сплав в жидком состо- янии полностью копирует рельеф

0 поверхности детали;

-эффективность отвода, тепла от деталей с любой шероховатостью и рельефом поверхности по той же причине;

-возможность уменьшить габариты 5 прижима за счет того, что не используется

давление для деформации его рабочей поверхности;

-за счет повышения теплопроводящих свойств прижима имеется возможность уменьшения его ширины:

-повышение ресурса работы прижима за счет того, что постепенное истирание его рабочей поверхности легко восстанавливается путем нанесения слоя легкоплавкого сплава;

-ремонтопригодность по той же причине;

-простота изготовления (состоит из простых деталей и общедоступных материалов).

Экономический эффект от внедрения изобретений по сравнению с использованием прототипа получают за счет снижения затрат на правку изделия после сварки (результат повышенного теплоотвода, что снижает сварочные деформации и напряжения) и за счет снижения трудоемкости обслуживания и ремонта прижимов.

0

Формула изобретения

Сварочный прижим, содержащий пластину с внутренней полостью для циркуляции охлаждающей среды, открытой частью, обращенной к рабочей прижимной поверхности пластины, и мембрану, расположенную на рабочей прижимной поверхности пластины, отличающийся тем, что, с целью повышения эффективности теплоотвода путем увеличения площади контакта прижима с поверхностью свариваемой детали, мембрана выполнена в виде металлической сетки, с покрытием на обеих сторонах из легкоплавкого сплава, смачивающего металлическую сетку мембраны и несмачивающего свариваемые детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки деталей | 1985 |

|

SU1329930A1 |

| ГОРЕЛКА ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2047440C1 |

| ПРИЖИМНОЕ УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ВСТЫК ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ | 1980 |

|

RU923791C1 |

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Устройство для прижима под сваркуи СВАРКи издЕлий | 1979 |

|

SU846203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПЛОЩАДОК ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА ВТОРОГО ПОКОЛЕНИЯ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2746654C1 |

| Способ автоматической электродуговой сварки | 1980 |

|

SU880681A1 |

| Медная подкладка | 1990 |

|

SU1745489A1 |

| Способ диффузионной сварки | 2020 |

|

RU2730349C1 |

Авторы

Даты

1993-08-23—Публикация

1990-12-17—Подача