со С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| СПОСОБ СЛЕЖЕНИЯ ЗА КАЧЕСТВОМ СВАРКИ ПЛАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113327C1 |

| Способ слежения за стыком в процессе сварки | 1985 |

|

SU1720823A1 |

| Способ контроля канала проплавления при электронно-лучевой сварке | 1987 |

|

SU1433690A1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| СПОСОБ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ЛАЗЕРНОЙ СВАРКОЙ | 2013 |

|

RU2523406C1 |

| Способ лазерно-дуговой сварки | 2017 |

|

RU2635679C1 |

Использование.-в сварочном оборудовании при лазерной сварке. Сущность изобретения: способ состоит в использовании для целей измерения непосредственно из зоны термовоздействия части основного потока излучения, отраженного от кромок стыка, предварительно направляемого под углом к продольной оси стыка.Устройство, реализующее способ, содержит расположенные на пути потоков отражения две отклоняющие поверхности, разделенные зазором, соответствующим установленному размеру стыка, и направляющие это отражение в сторону пироэлементов, подключенных к схеме измерения. 2 с.п.ф-лы, 6 ил.

Изобретение относится к автоматизации сварочного производства, в частности к способам регулирования сварочного процесса, преимущественно при лазерной обработке промышленных изделий.

Целью изобретения является повышение точности слежения за стыком при лазер- ной сварке путем контроля непосредственно за местом проплавления.

Поставленная цель достигается тем, что в способе слежения за свариваемым стыком, заключающемся в анализе разности измеряемых параметров и проявляющихся на кромках стыка с последующей коррекцией положения стыка относительно лазерной горелки, лазерный луч в процессе сварки направляют под углом к продольной оси стыка в их общей плоскости, а на траектории

его отражения симметрично оси стыка и под углом друг к другу располагают отклоняющие участки поверхности, разделенные в месте их пересечения зазором, равным по ширине установленному размеру стыка, причем отклоняющие участки поверхностей ориентируют в направлении приемников потоков, отраженных от кромок стыка.

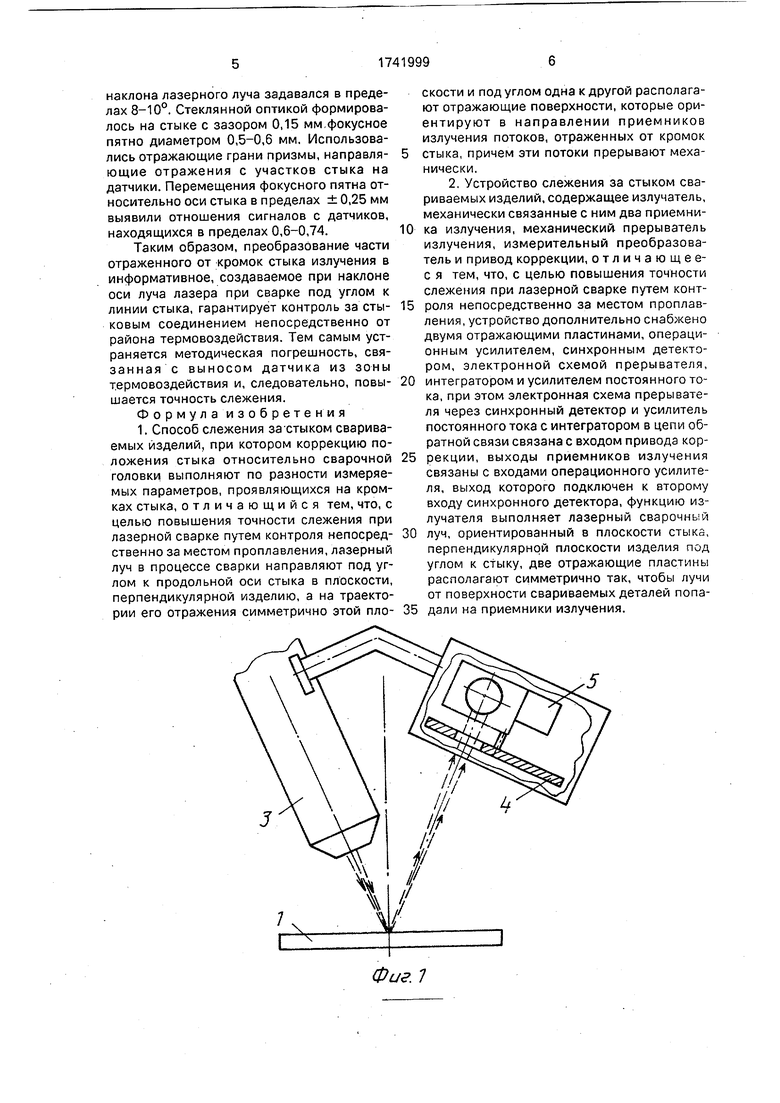

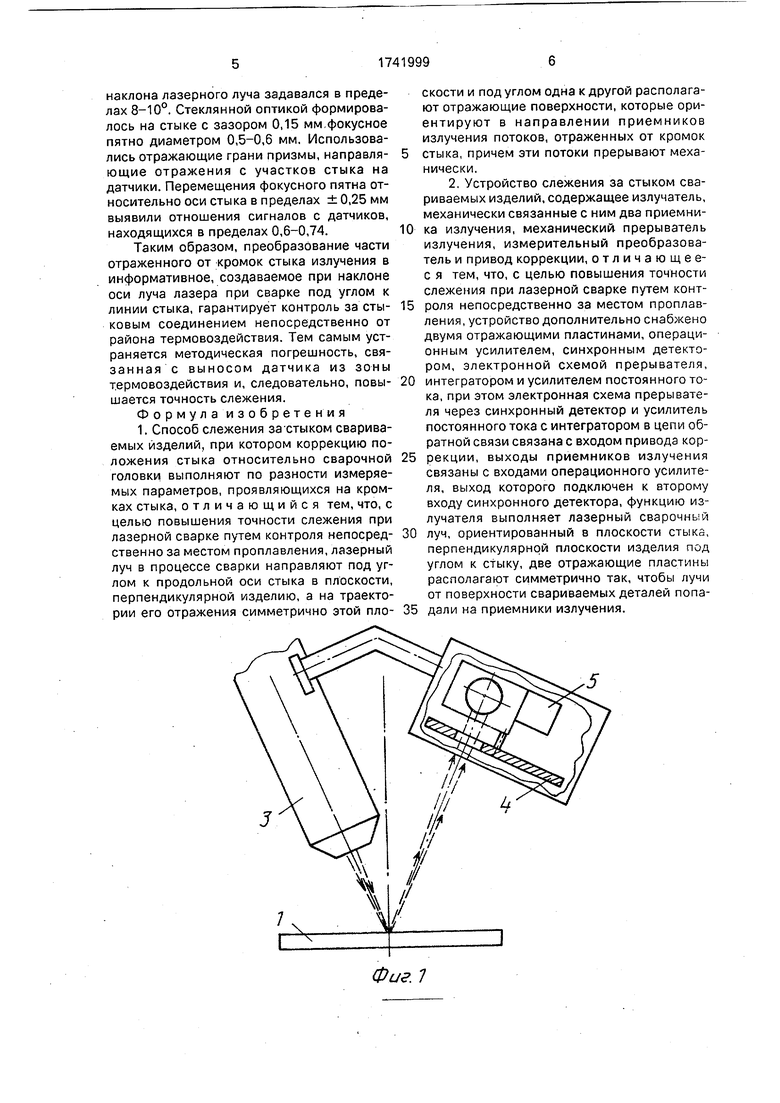

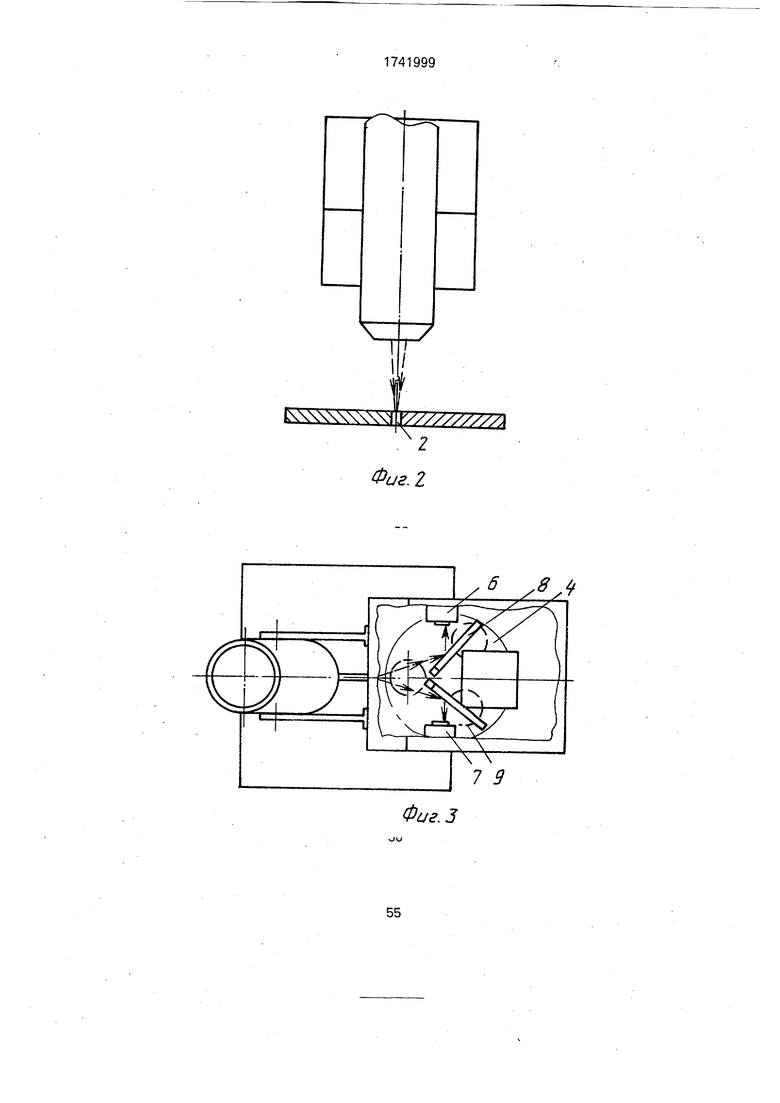

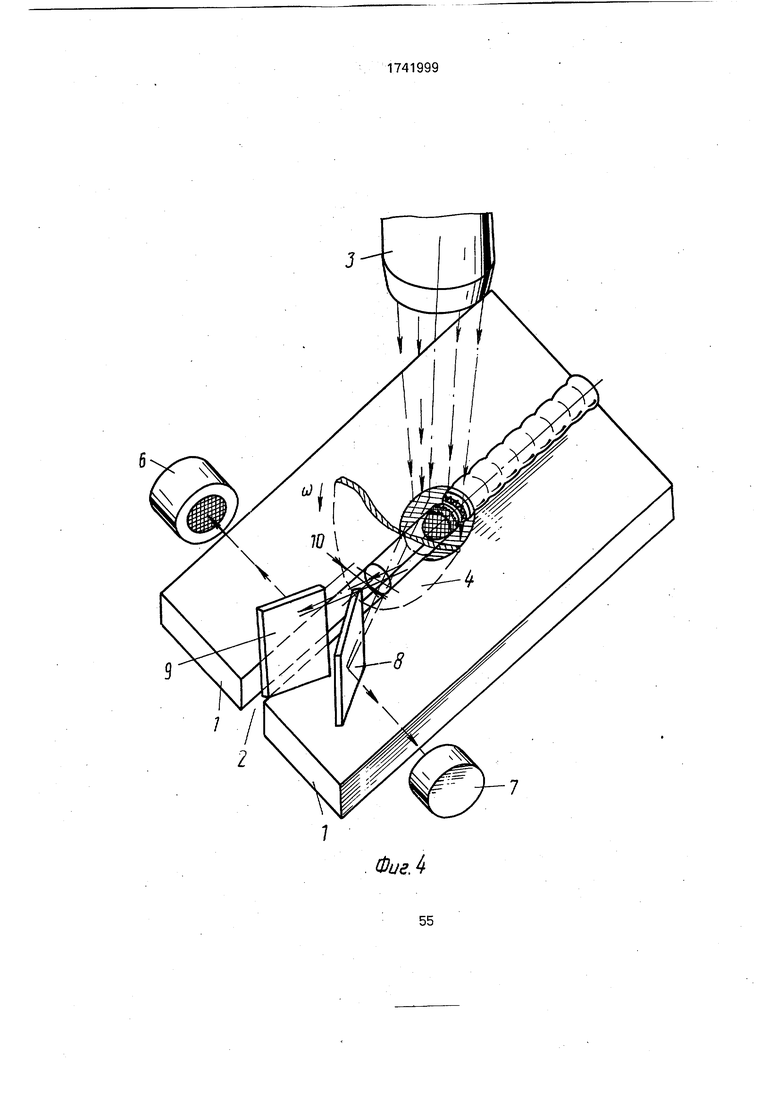

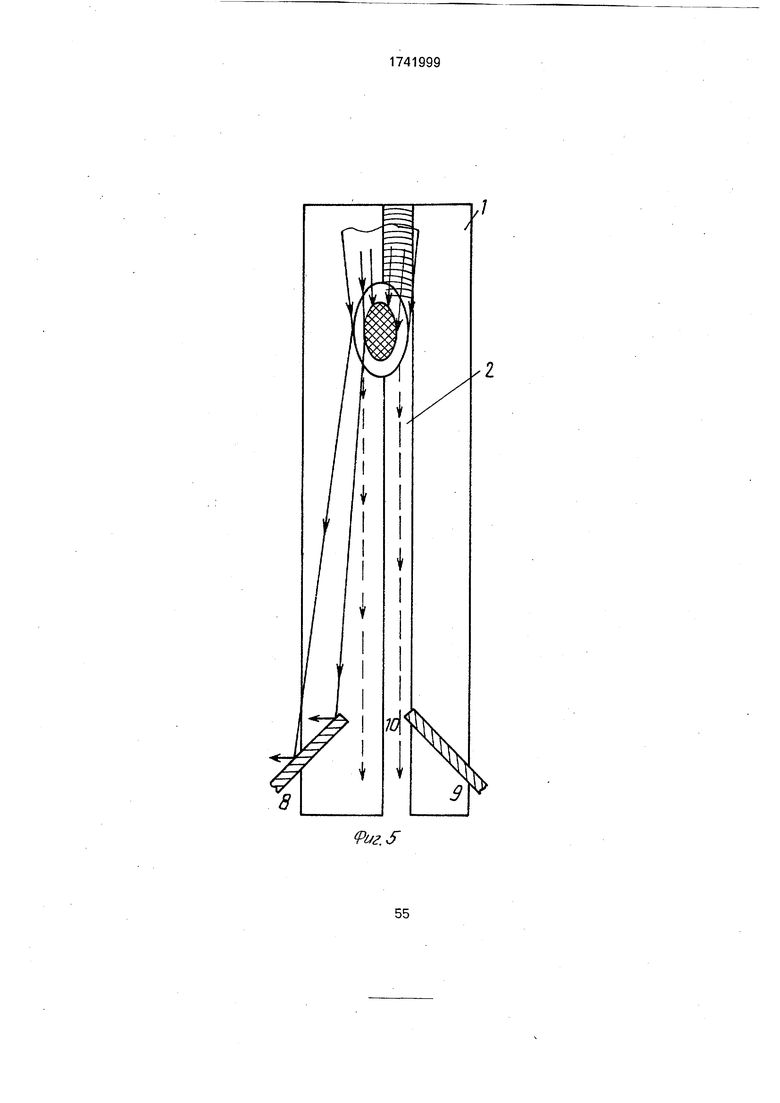

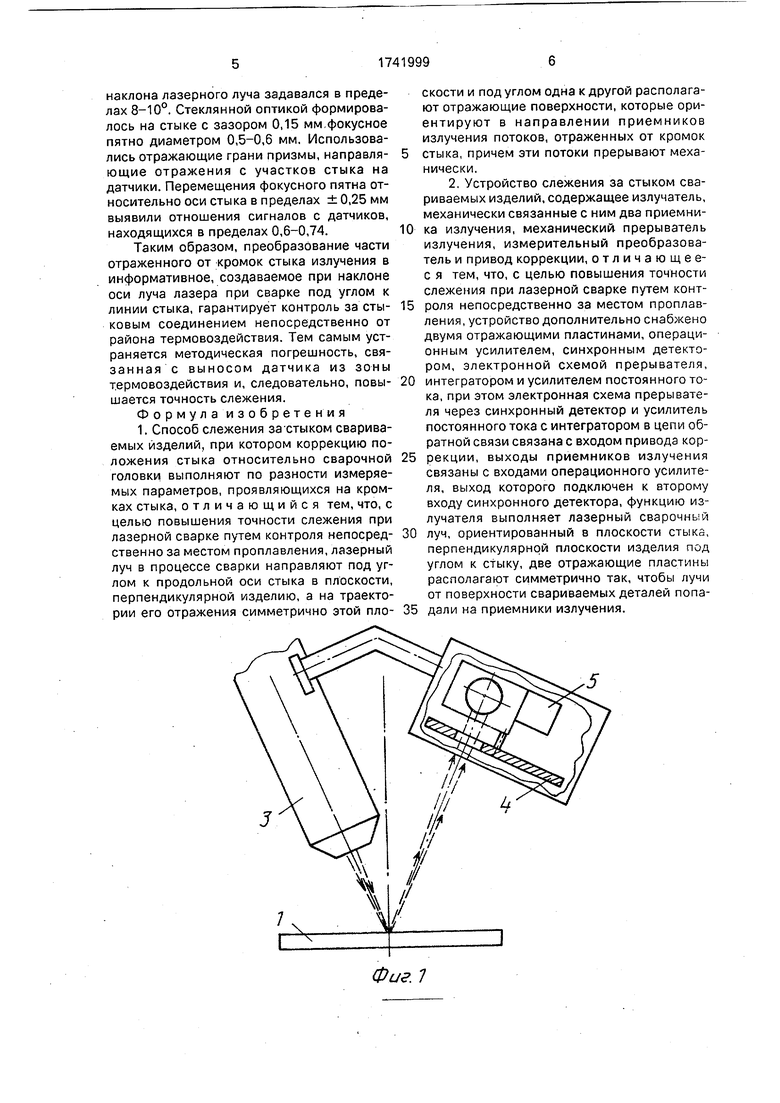

На фиг. 1-4 приведена конструкция устройства; на фиг. 5 - схема измерения, на фиг. 6 - функциональная схема.

Изделие 1 со стыком 2 ориентировано под углом ip относительно осей лазерной горелки 3 и отверстия механического модулятора 4 с узлом 5. Последний содержит два пироэлемента 6 и 7, чувствительные части которых ориентированы через отклоняющие (отражающие) плоскости 8, 9 в направvj

Ю Ю Ю

лении места воздействия луча на стык 2. На фиг. 4 условно показана связь между модулятором 4 и пироэлементами 6 и 7, отражающая внешнее воздействие. Далее входы элементов 6 и 7 связаны с выходом блока 5, а выходы этих блоков - с входами операционного усилителя 11. Выход усилителя 11 подключен к одному из входов синхронного детектора 12, другой вход которого связан с выходом элемента 5 (электронно-управляющей схемой). Выход синхронного детектора

12подключен к одному из входов усилителя

13постоянного тока (выполнен на операционном усилителе), а к другому входу его под- ключен выход интегратора 14 (также выполнен на операционном усилителе), далее выходы блоков 13 и 14 объединены вместе и сигналы от них подводятся к электроприводам коррекции положения детали 1 относительно горелки 3 или наоборот. Блоки 6-14 выполняются на стандартных элементах, например 6,7 - пи- ромодули МГ-30, а узлы 5,11-14-на микросхемах серии 155 и 140.

Принцип работы устройства, реализующего предложенный способ, основан на использовании части падающей на стыковое соединение энергии луча лазера, отражающейся от симметрично расположенного относительно кромок оси стыка 2 фокусного пятна. Эффект обусловлен тем, что характер распределения энергии в пятне имеет закон Гаусса, согласно которому зона нагрева описывается выражением

,2

q(x)-qexp(--T),

0)

где х - текущая координата;

г- внешний радиус пятна (отношение х/г учитывает плотность распределения энергии в пятне).

у

Из (1) следует, что для х г или - 1 qo(x)

0,37q0, полагая q0 1 нетрудно обнаружить, что на периферии пятна оказывается примерно 37% энергии, недостаточной для проплавления металла, часть которой (при угловом падении луча) может рассеиваться в окружающее пространство. Кроме того, характер образования сварочной ванны при лазерном воздействии на металл носит прерывистый характер, при котором энергия воздействия уходит вглубь ванны, отражаясь от стенок кратера расплава. Таким образом, основная часть энергии луча при его попадании внутрь стыка 2 либо поглотится им, либо (из-за нестационарности процесса) отразится меньшей долей в ближайшую полусферу пространства. При достаточном удалении пироэлементов 6 и 7 от

полусферы эта энергия ими приниматься не будет, а энергия отражения кромок окажется информативной. Так, например, при нормальном расположении пятна отражения

5 от пластин 8 и 9 будут одинаковы. При смещении стыка 2 влево или вправо характер отражения изменится. Эффект имеет место и при плотных стыках. Зазор между сходящимися краями пластин 8 и 9 выбирают

10 эквивалентным ширине стыка 2 с учетом расстояния от зоны пятна до места расположения элементов 6 и 7.

Реализацию способа и работу устройства рассматривают с номинального положе15 ния. Отраженный от кромок стыка 2 лазерный луч модулируется элементом 4, а затем достигает приемников б и 7 излучения, раздвигаясь пластинами 8 и 9. Поскольку приемники принимают поочередно прерывающиеся потоки, то они далее пре20 образуются в однополярные электрические импульсы, вольтсекундная площадь которых пропорциональна интенсивностям потоков (импульсы от приемников 6 и 7 синхронизуются по положению с по25 мощью блока 5). Сигналы с приемников 6 и 7 приходят на инвертирующий и неинвертирующий входы блока 11, образуя на его выходе разнополярную последовательность импульсов, соответствующих разности раз30 щепленных потоков, которые в блоке 12 (синхронный детектор), преобразуясь в постоянное напряжение на его фильтре нижних частот (входящий в блок 12 и отдельно не приводимый). Это напряжение поступает

35 на вход усилителя 13 постоянного тока, на другой вход которого подается сигнал с интегратора 14, подсоединенный входом к выходу блока 13. Блок 14 служит для устранения дрейфа блока 13. Подключен40 ный в цепи обратной связи блока 13 интегратор 14 позволяет получить дифференцирование выходного сигнала с блока 13 с сохранением постоянной составляющей. Такое сочетание позволяет с одной

45 стороны при линейной сквозной характеристике всего устройства устранить влияние дрейфа (так как при совпадении оси стыка с лучом двигатели коррекции положения дол- жнг быть неподвижными), а с другой при

50 любом отклонении стыка суметь успеть отработать сигнал рассогласования (постоянная интегратора выбирается достаточной для захвата этого сигнала рассогласования). Способ слежения за стыком осуществ55 ляется с помощью лазера типа ЛГ-52-1, приемников излучения, выполненных на основе пиромодулей МГ-30 с измерительными преобразователями, имеющими нормирован- ное выходное напряжение 0-3 В. Угол

наклона лазерного луча задавался в пределах 8-10°. Стеклянной оптикой формировалось на стыке с зазором 0,15 мм,фокусное пятно диаметром 0,5-0,6 мм. Использовались отражающие грани призмы, направля- ющие отражения с участков стыка на датчики. Перемещения фокусного пятна относительно оси стыка в пределах ± 0,25 мм выявили отношения сигналов с датчиков, находящихся в пределах 0,6-0,74.

Таким образом, преобразование части отраженного от кромок стыка излучения в информативное, создаваемое при наклоне оси луча лазера при сварке под углом к линии стыка, гарантирует контроль за сты- ковым соединением непосредственно от района термовоздействия. Тем самым устраняется методическая погрешность, связанная с выносом датчика из зоны т.ермовоздействия и, следовательно, повы- шается точность слежения.

Формула изобретения 1. Способ слежения зачпыком свариваемых изделий, при котором коррекцию положения стыка относительно сварочной головки выполняют по разности измеряемых параметров, проявляющихся на кромках стыка, отличающийся тем, что, с целью повышения точности слежения при лазерной сварке путем контроля непосред- ственно за местом проплавления, лазерный луч в процессе сварки направляют под углом к продольной оси стыка в плоскости, перпендикулярной изделию, а на траектории его отражения симметрично этой пло-

J

скости и под углом одна к другой располагают отражающие поверхности, которые ориентируют в направлении приемников излучения потоков, отраженных от кромок стыка, причем эти потоки прерывают механически.

5

Фиг. 1

i

1 Х ч|гх////х Я

-TVФиг.2

б ,8

Фиг.З

I

ФиеЛ

Pw.S

| Способ автоматического направления сварочной головки по стыку | 1977 |

|

SU660794A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1987-09-07—Подача