Изобретение относится к области подъемно-транспортного машиностроения и может быть применено в складском оборудовании и конструкциях трансроботов.

Цель изобретения повышение удобства в эксплуатации.

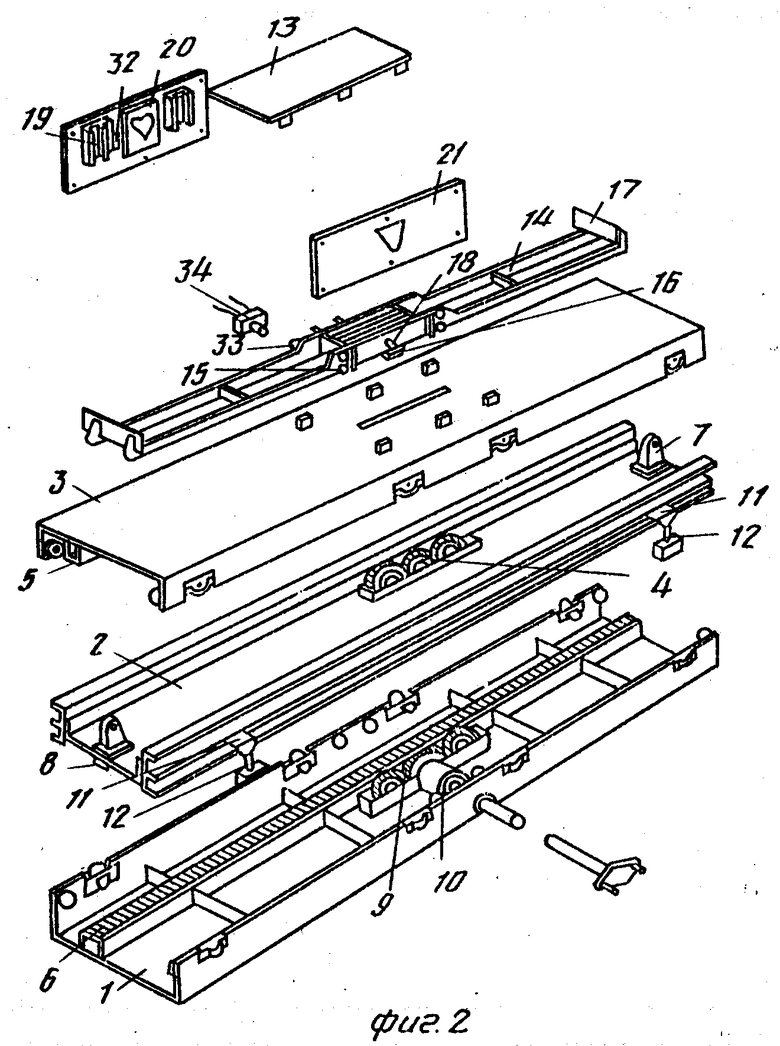

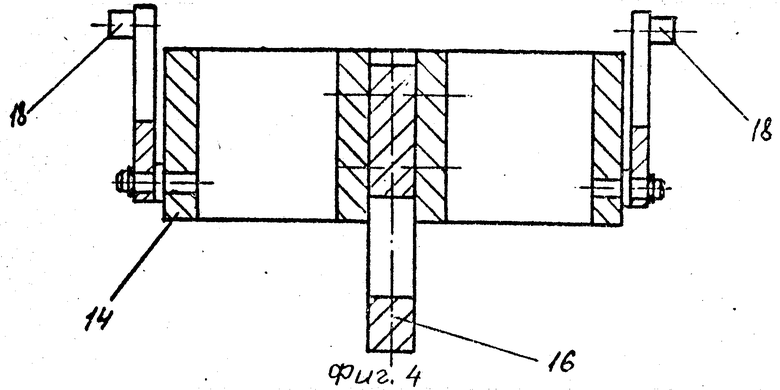

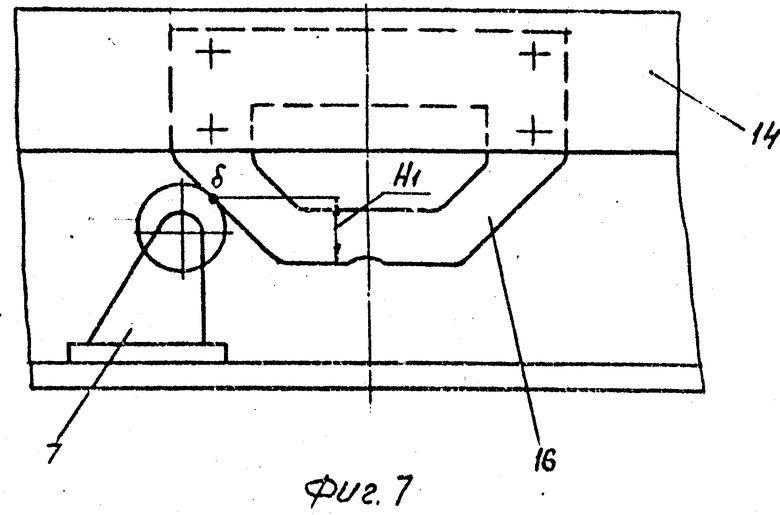

На фиг. 1 показано телескопическое перегрузочное устройство в составе трансробота, на фиг. 2 составные части телескопического перегрузочного устройства, на фиг. 3 вид захватной скобы в плане, на фиг. 4 разрез по А-А на фиг. 3, на фиг. 5 общий вид фиксатора, на фиг. 6 разрез по Б-Б на фиг. 5, на фиг. 7 положение ролика и кулачка перед захватом пары скобой, на фиг. 8 положение ролика и кулачка перед освобождением тары от скобы.

Телескопическое перегрузочное устройство состоит из трех платформ: нижней 1, средней 2 и верхней 3. Нижняя платформа 1 и верхняя 3 имеют ролики, а средняя платформа 2 направляющие под эти ролики и набор зубчатых колес 4, одновременно зацепляющихся между собой, с рейкой 5 верхней платформы 3 и с рейкой 6 нижней платформы 1. Кроме того, с верхней стороны средней платформы 2 имеются упорные ролики 7, а с нижней стороны закреплена рейка 8, взаимодействующая с зубчатыми колесами 9 нижней платформы 1. Колеса 9 приводятся в движение через муфту необратимого вращения 10 от тихоходного одного вала редуктора привода. Вылет платформы 3 ограничивается кулачками 11 средней платформы 2, взаимодействующими с концевыми выключателями 12, закрепленными на платформе 1.

К верхней платформе 3 крепится П-образный короб 13, внутри которого размещается захватная скоба 14, на которой имеются направляющие ролики 15, трапецеидальный кулачок 16, упоры 17 и плавающие штифты 18, симметрично расположенные на боковых поверхностях захватной скобы. Ролики 15 скобы 14 размещаются в направляющих 19, а штифты 18 взаимодействуют с фиксаторами 20, установленными на боковых стенках 21 П-образного короба 13.

Фиксатор 20 состоит из корпуса 22 с фигурным сердцевидной формы пазом, внутри которого имеются три рабочие зоны I, II, III и на оси 23 размещена собачка 24 с возможностью поворота относительно корпуса 22 и площадки 25, закрепленной на стенке 21 над осью 23. Площадка 25 имеет опорную площадку, один участок которой лежит в одной плоскости с рабочей поверхностью верхнего плеча 26 собачки 24, а второй участок является упором. Посредством пружины 27 и рычага 28 плечи собачки 24 поджимаются к направляющим 29 и 30 фигурного паза.

Для уменьшения угла давления штифта 18 на направляющую 31 фигурного паза ось подвески штифта смещена от вертикальной оси симметрии захватной скобы 14 на величину а.

На одной из стенок 21 П-образного короба 13 имеется окно 32, а на соответствующей боковой части захватной скобы 14 кулачок 33, установленный с возможностью взаимодействия с конечным выключателем 34 в нижнем положении захватной скобы 14.

Телескопическое перегрузочное устройство работает следующим образом. Перед началом движения система управления робота по состоянию конечного выключателя 34 определяется готовность перегрузочного устройства к загрузочному процессу. Робот подъезжает к загрузочному столу, на роликах которого находится готовая к перегрузке тара, останавливается около него, бортовая система управления выдает команду на привод захвата. Ведущая группа колес 9 перемещает среднюю платформу 2 в сторону перегружаемой тары, в свою очередь, группа колес 4 среднего звена перемещают верхнюю платформу 3, а вместе с ней и захватную скобу 14 под низ тары. При набегании кулачка 16 захватной скобы 14 одним из скосов на ролик 7 промежуточной платформы 2 (точка контакта b) происходит вертикальное перемещение скобы 14 по направляющим 19 на величину Н, в результате чего штифты 18 из нижних рабочих зон I фигурных пазов переместятся в верхние зоны II фиксаторов 20. При совмещении кулачка II средней платформы 2 с одним из концевых выключателей 12 привод захвата выключается. Ролики 7 в этом положении находятся на прямолинейных участках кулачков 16 скобы 14, плавающие штифты 18 в верхних зонах II фиксаторов 20, а упоры 17 захватной скобы 14 по торцам тары. По команде от бортовой системы управления робота происходит изменение направления вращения группы ведущих колес 9 устройства, платформы 2 и 3 начинают перемещение в исходное положение. Кулачок 16 захватной скобы 14 сходит с ролика 7 платформы 2, штифты 18 из верхних зон II фиксаторов 20 по рабочим поверхностям плеч 26 собачек 24 переместятся до упоров площадок 25, в результате чего плавающие штифты 18, а вместе с ними и кулачок 16 опустятся соответственно на величину h1 и h2, а общая величина подъема скобы Н будет равна расстоянию между нижними точками фигурного паза и опорной площадки 25. Один из упоров 17 захватной скобы 14 при движении платформы 3 в исходное положение будет перекатывать тару на ролики 35 робота. При совмещении кулачков 11 средней платформы 2 с концевыми выключателями 12 привод устройства выключается, робот с тарой начинает движение к другому технологическому модулю, который может находиться по любую сторону робота.

После остановки робота у технологического модуля бортовая система управления выдает команду на привод захвата. Начинается выдвижение платформы, тара одним из упоров 17 захватной скобы 14 перекатывается с роликов 35 робота на ролики приемного стола технологического модуля. Кулачок 16 захватной скобы 14 набегает на ролик 7 платформы 2 (точка контакта b) и поднимается на высоту h2. Штифты 18 по направляющим 31 фигурных пазов фиксаторов 20 переместятся за упоры площадок 25 в зону III паза. При совмещении одного из кулачков 11 с конечным выключателем 12 происходит останов привода перегрузочного устройства. Захватная скоба 14 в это время будет находиться на ролике 7.

При изменении направления вращения ведущих колес 9 перегрузочного устройства платформы 2 и 3 начинают движение в исходное положение, кулачок 16 сойдет с ролика 7, а штифты 18 по направляющим 30 фигурных пазов фиксаторов 20, преодолевая усилие пружин 27, переместятся в нижнюю зону I фигурного паза. Упоры 17, опускаясь, выйдут из контакта с тарой и вместе с платформой 3 пройдут под днищем тары. При совмещении кулачков 11 платформы 2 с концевыми выключателями 12 привод устройства отключается, после чего робот начнет движение по заданной программе.

Телескопическое устройство перегрузочное позволяет перегрузить тару с робота в любую сторону, на любую поверхность, оборудованную роликами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| КОНТЕЙНЕР ПЕРЕГРУЗОЧНЫЙ | 2006 |

|

RU2313837C1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Подъемник | 1989 |

|

SU1744061A1 |

| Саморасцепляющееся грузозахватное устройство | 1981 |

|

SU992386A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 2012 |

|

RU2525191C1 |

| Грузозахватное устройство | 1990 |

|

SU1773846A1 |

| Манипулятор для загрузки конвейера мешковыми грузами | 1985 |

|

SU1316949A1 |

| Устройство для отделения плоских заготовок от стопы | 1986 |

|

SU1393505A1 |

| Грузозахватное устройство | 1990 |

|

SU1787924A1 |

Использование: подъемно-транспортное машиностроение, в оборудовании складов и конструкциях трансроботов. Сущность изобретения: устройство содержит нижнюю, среднюю и верхнюю платформы. На верхней платформе установлена грузозахватная скоба с кулачком трапецеидальной формы, а на средней платформе по концам установлены упорные ролики. На верхней платформе закреплен также П-образный короб с вертикальными направляющими, в которых размещены ролики, закрепленные на грузозахватной скобе. Имеется также фиксатор вертикального положения грузозахватной скобы. 1 з.п. ф-лы, 8 ил.

| Зерцалов А.И., Певзнер Б.И | |||

| Краны - штабелеры | |||

| - М., Машиностроение, 1986, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-08-20—Публикация

1990-10-17—Подача