Изобретение относится к машиностроению, в частности к обработке деталей машин потоком гидроабразивной суспензии.

Целью изобретения является повышение стабильности обработки партии деталей путем изменения длительности обработки каждой последующей детали в партии.

Способ заключается в следующем. Процесс гидроабразивнрй обработки характеризуется определенной интенсивностью звука, которая определяется абразивной способностью потока и процессами съема материала с обрабатываемой поверхности. При эксплуатации суспензии частицы могут раскалываться, суспензия загрязняется мелкими фракциями отработанного абразива и съем материала с обрабатываемой поверхности при одинаковой длительности обработки снижается, Явления снижения абразивной активности суспензии и уменьшения съема материала с поверхности обработки во времени сопровождаются изменением интенсивности зву- ка процесса .при гидроабразивной обработке. При обработке партии деталей на потоке процесс обработки первой детали описывается определенной акустической характеристикой, а в процессе обработки каждой последующей детали акустическая характеристика п результате указанных причин изменяется.

Экспериментально установлено, что изменение интенсивности звука на частотах 640-1600 Гц в зависимости от длительности обработки т (в процессе обработки) описывается уравнением

+ l,

где m - параметр режима обработки, учитывающий установленные длину струи, угол атаки, концентрацию абразива и т.п.;

I 7 величина интенсивности звука в начале обработки каждой детали.

При взаимодействии гидроабразивного потока с необработанной поверхностью детали в начале обработки интенсивность звука достигает величины. И, Затем по мере сглаживаний микрорельефа интенсивность звука в процессе обработки увеличивается и через время обработки г достигает величины 1г.

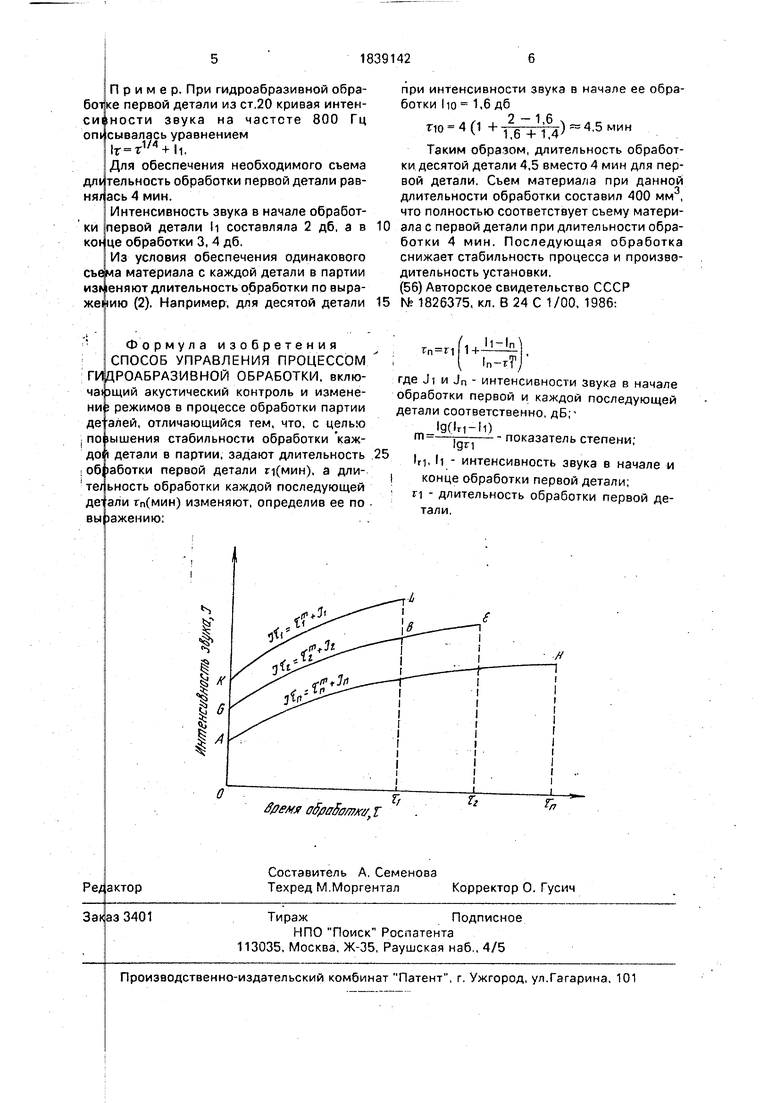

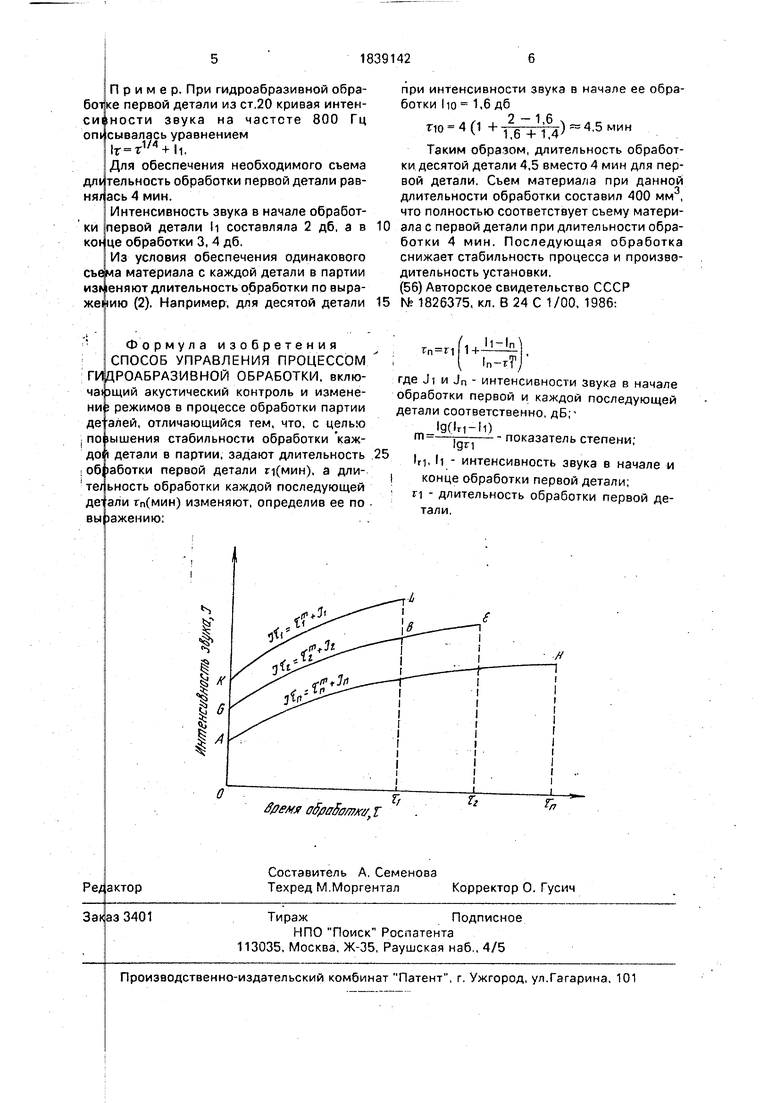

На чертеже приведены характерные кривые изменения интенсивности звука определенной частоты при обработке партии деталей: первой детали In Tim -Hi, второй

1т2 т$ + 12, n-й детали I m rnm + In.

Установлено, что в процессе обработки партии деталей кривые изменения интенсивности звука эквидистантны и при обработке очередной детали кривая интенсивности звука располагается ниже кривой интенсивности звука при обработке предыдущей детали. Последнее объясняется тем, что в

ходе обработки партии деталей снижается абразивная активность суспензии (дробится абразив, загрязняется суспензия), различие в активности абразивной суспензии приводит к тому, что интенсивность звука в

начале обработки последующих деталей снижается.

Зависимость I т/ 1™+ I установлена в экспериментах только на частотах в диапазоне 640-1600 Гц. На частотах ниже 640 и

выше 1600 Гц установленная зависимость не наблюдается.

По величине интенсивности звука в начале обработки очередной детали оценивают снижение абразивной активности

суспензии в ходе обработки партии деталей, а по площади криволинейной трапеции, ограниченной кривой интенсивности звука вида т т™ н-1, характеризуют съем материала с обрабатываемой поверхности и определя ют необходимую для обеспечения данного съема длительность обработки. Для n-й очередной детали в партии длительность обработки изменяют по выражению

Гп - П (1 )

(2)

ТТ + In .

Таким образом, при обработке партии деталей сначала, исходя из заданных условий/экспериментально определяют необхо- димую длительность обработки первой детали п и при этом ведут акустический контроль процесса на определенной частоте обработки первой детали. Последнее позволяет определить показатель степени m в выражении I л Tim + Н, характеризующем вид акустической кривой процесса, а также зафиксировать интенсивности звука в начале Н и конце обработки первой детали 1л . Зная эти параметры и определяя интен- сивность звука заданной частоты в начале обработки очередной детали партии, длительность ее обработки изменяют и устанавливают по выражению (2).

Величину m при обработке первой дета- ли можно определить по конечным параметрам обработки по выражению

lg(lr1-li) m Tgri--

где I л, Н интенсивности звука в начале и конце обработки первой детали;

Т1- длительность обработки первой детали.

При обработке последующих деталей величина m сохраняется постоянной.

Пример. При гидроабразивной обработке первой детали из ст.20 кривая интен- сииности звука на частоте 800 Гц ont сывалась уравнением

+ li.

Для обеспечения необходимого съема дл1/ тельность обработки первой детали рав- ня/ ась 4 мин.

Интенсивность звука в начале обработки первой детали И составляла 2 дб, а в KOf це обработки 3, 4 дб.

Из условия обеспечения одинакового съема материала с каждой детали в партии изменяют длительность обработки по выражению (2). Например, для десятой детали

при интенсивности звука в начале ее обработки ю 1.6 дб

п л г

гю-4(1 -И 1 6 + ) 4,5 мин

Таким образом, длительность обработки, десятой детали 4,5 вместо 4 мин для первой детали. Сьем материала при данной длительности обработки составил 400 мм3, что полностью соответствует сьему материала с первой детали при длительности обработки 4 мин. Последующая обработка снижает стабильность процесса и производительность установки. (56) Авторское свидетельство СССР № 1826375, кл. В 24 С 1/00, 1986:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля активной зоны обработки | 1986 |

|

SU1397265A1 |

| Способ контроля степени загрязнения суспензии отходами при струйно-абразивной обработке | 1986 |

|

SU1414600A1 |

| Способ определения адгезионной и когезионной стойкости металлических покрытий | 2019 |

|

RU2717260C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Способ определения износа сопла при гидроабразивной обработке | 1986 |

|

SU1425064A1 |

| Способ очистки изделий | 1986 |

|

SU1389883A1 |

| Способ струйной гидроабразивной обработки деталей | 1985 |

|

SU1294587A1 |

| Ультразвуковая установка для снятия заусенцев | 1973 |

|

SU511117A1 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРОАБРАЗИВНОЙ РЕЗКОЙ ЛИСТОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206442C2 |

Формула изобретения СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ, вклю- чапщий акустический контроль и измене- ни ; режимов в процессе обработки партии де алей, отличающийся тем, что, с целью по ышения стабильности обработки каждой детали в партии, задают длительность обработки первой детали п(мин), а длите/ ьность обработки каждой последующей де- али гп(мин) изменяют, определив ее по вы эажению:

;

: rn rif1+jidn

;I п-гГ,

где Ji и Jn - интенсивности звука в начале обработки первой и каждой последующей детали соответственно, дБ;т

ig(iri-ii) fgri

- показатель степени;

Iri, И - интенсивность звука в начале и конце обработки первой детали;

ri - длительность обработки первой детали.

//

Авторы

Даты

1993-12-30—Публикация

1987-09-09—Подача