Изобретение относится к авиационной космической технике, а именно к средствам контроля качества аэродинамической поверхности, и найдет применение, в частности, в процессах контроля контура аэродинамических поверхностей, образованных наружными поверхностями двух рядом расположенных элементов теплозащитной изоляции - ТЗИ.

За прототип предлагаемого устройства принят прибор для контроля качества аэродинамической формы летательных аппаратов, содержащий корпус с направляющей, установленные на корпусе три базовые опоры, каретку, установленную в направляющей с возможностью поступательного перемещения, и закрепленный в каретке датчик линейных перемещений, измерительный стержень которого предназначен для взаимодействия с контролируемой поверхностью (см. авт.св. СССР №225462, кл. G 01 B 5/20).

Недостатком известного прибора является его неспособность осуществлять контроль геометрической формы контура поверхностей одновременно двух конструктивных элементов летательного аппарата с тем, чтобы по результатам контроля можно было оценить качество сопряженности этих поверхностей в заданной точке, лежащей в зоне зазора между конструктивными элементами.

Целью изобретения является расширение технологических возможностей за счет контроля контура поверхностей, расположенных с зазором относительно друг друга.

Указанная цель достигается тем, что в устройстве для контроля контура аэродинамических поверхностей, содержащем корпус с направляющей, установленные на корпусе три базовые опоры, каретку, установленную в направляющей с возможностью поступательного перемещения, с закрепленным в ней датчиком линейных перемещений, измерительный стержень которого предназначен для взаимодействия с контролируемой поверхностью, направляющая выполнена прямолинейной, базовые опоры расположены в плоскости, параллельной направляющей, а на каретке закреплен второй датчик линейных перемещений, при этом измерительные стержни датчиков разнесены на расстояние, определенное зависимостью L=n·l,

где L - расстояние между датчиками,

l - величина интервала между контрольными точками,

n - количество контрольных точек на каждой из контролируемых поверхностей,

и расположены каждый над соответствующей контролируемой поверхностью.

Для повышения производительности труда за счет автоматизации регистрации и обработки результатов измерения устройство снабжено размещенным на каретке фототранзисторным датчиком команд, закрепленной на корпусе шторкой с сигнальными прорезями для взаимодействия с фототранзисторным датчиком, шаг между которыми равен шагу между контрольными точками на контролируемых поверхностях, и микропроцессорным блоком регистрации и обработки результатов измерения, электрически связанным, с одной стороны, с фототранзисторным датчиком команд и датчиками линейных перемещений и с ЭВМ, с другой стороны.

Для автоматической регистрации начала и конца измерения устройство снабжено двумя установленными на концах корпуса концевыми выключателями, взаимодействующими с кареткой и электрически связанными с микропроцессорным блоком.

Заявителю и авторам неизвестны устройства для контроля контура аэродинамических поверхностей, обладающих полной совокупностью вышеперечисленных признаков. На этом основании и в соответствии с п.52 Указаний ЭЗ-1-74 заявитель и авторы считают свое предложение соответствующим критерию изобретения "существенные отличия".

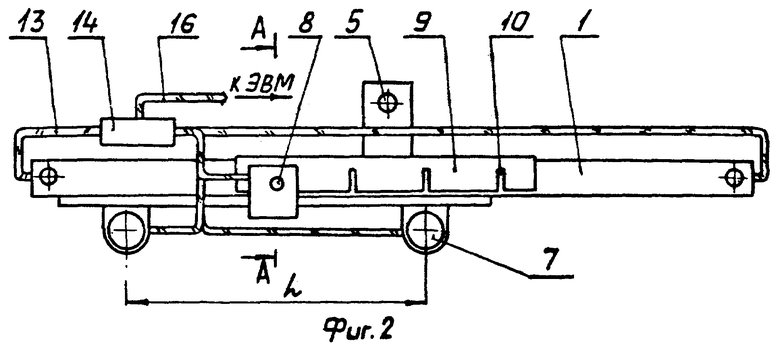

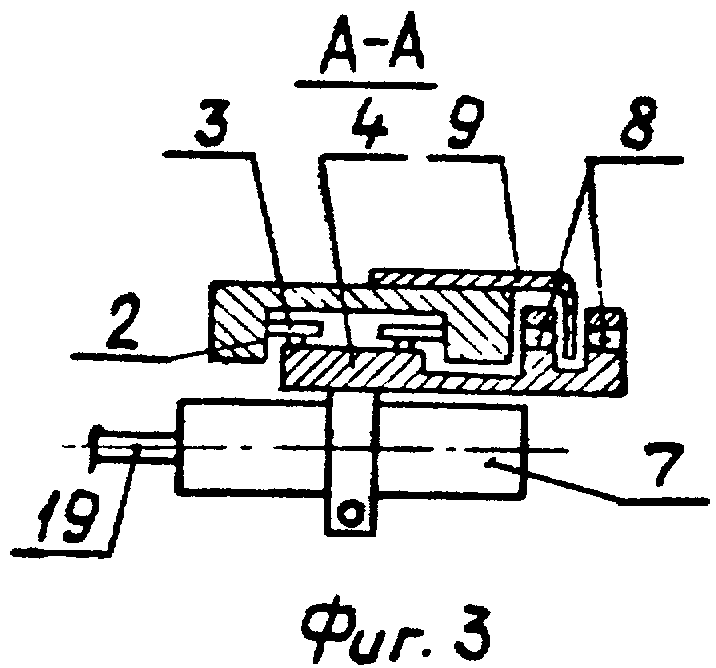

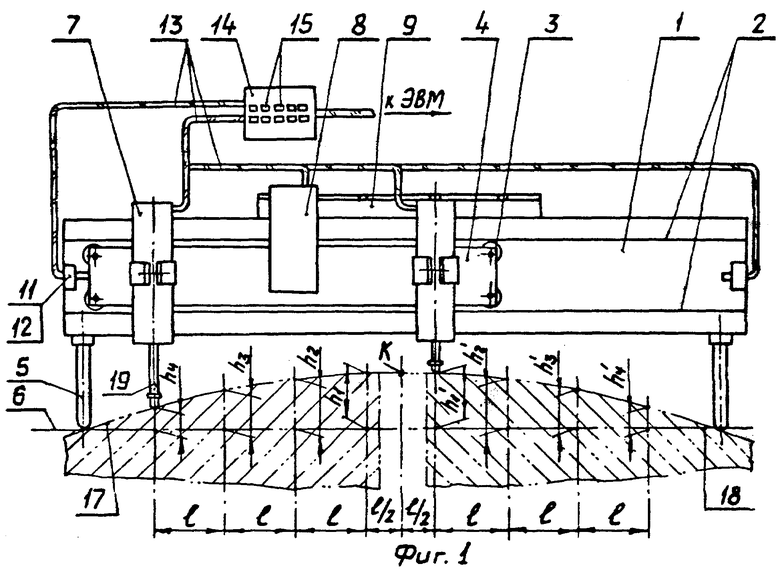

Предлагаемое устройство поясняется чертежами, где на фиг.1 показан вид спереди устройства, на фиг.2 - вид сверху и на фиг.3 - сечение А-А по фиг.2. Устройство содержит корпус 1 с прямолинейной направляющей 2, в которой установлена с возможностью поступательного перемещения на роликах 3 каретка 4. На корпусе 1 закреплены три базовые опоры 5, расположенные в плоскости 6, параллельной направляющей 2. На каретке 4 закреплены два датчика 7 линейных перемещений и фототранзисторный датчик 8 команд на регистрацию показаний датчиков 7. На корпусе 1 закреплена шторка 9 с сигнальными прорезями 10, предназначенными для взаимодействия с фототранзисторным датчиком 8. Для регистрации начала и конца измерения на концах корпуса 1 установлены упоры 11 с конечными электровыключателями 12, которые поочередно взаимодействуют с кареткой 4.

Датчики 7 линейных перемещений, фототранзисторный датчик 8 и конечные выключатели 12 с помощью жгута 13 связаны с микропроцессорным блоком 14 регистрации и обработки показаний датчиков 7. На блоке 14 имеются клавиши 15 регистрации служебной информации, а блок 14 с помощью жгута 16 связан с ЭВМ.

Поскольку в описании способа контроля качества сопряженности двух расположенных с зазором аэродинамических поверхностей указано, что интервалы между контрольными точками на контролируемых поверхностях 17 и 18 выбирают равными или большими величины l зазора между поверхностями 17 и 18, то расстояние между датчиками 7 линейных перемещений при n контрольных точек на каждой из поверхностей 17 и 18 определяется зависимостью

L=n·l,

где L - расстояние между датчиками 7,

l - величина зазора между контрольными точками,

n - количество контролируемых точек на каждой из контролируемых поверхностей.

Шаг между сигнальными прорезями 10 шторки 9 делают равным интервалу между контрольными точками на поверхностях 17 и 18. Измерительный стержень 19 соответствующего датчика 7 линейных перемещений в процессе измерения взаимодействует с соответствующей из поверхностей 17 или 18.

Устройство работает следующим образом.

Устанавливают каретку 4 в исходное положение, например в левое по фиг.1. При этом, например, левый концевой выключатель 12 будет замкнут, а правый - разомкнут. При таком положении концевых выключателей электрическая часть измерительной системы готова к началу измерения. С помощью клавиш 15 на блоке 14 набирают условные цифровые обозначения элементов 17 и 18 ТЗИ и регистрируют их в памяти ЭВМ.

Устанавливают устройство на контролируемые элементы 17 и 18 так, чтобы наконечники измерительных стержней 19 датчиков 7 расположились на линии трассирования (измерения) и совпали с соответствующими начальными контрольными точками, нанесенными на поверхностях элементов 17 и 18 любым разрешенным технологическим способом. Фиксируют измеритель в таком положении вручную, при этом положение базовой плоскости 6 относительно поверхностей 17 и 18 не имеет значения, т.к. измерение расстояний h от базовой плоскости 6 до заданных контрольных точек как на поверхности 17, так и на поверхности 18 производится в единой системе координат.

Перемещают каретку 4 из крайнего левого в крайнее правое положение. В начале перемещения левый концевой выключатель 12 размыкается и тем самым приводит электросхему измерительной системы в состояние готовности к регистрации и обработке сигналов от датчиков 7 линейных перемещений. Датчики 7 ведут отсчет расстояний h от базовой плоскости 6 до контролируемых поверхностей 17 и 18 непрерывно, однако в микропроцессорный блок 14 сигналы от датчиков 7 поступают только в моменты прохождения измерительными наконечниками 19 соответствующих контрольных точек. В эти моменты соответствующая сигнальная прорезь 10 шторки 9 оказывается между светодиодом и фотодиодом фототранзисторного датчика 8 (см. фиг.3), и последний посылает в микропроцессорный блок 14 команду на регистрацию показаний датчиков 7 в этом положении каретки 4. Показания левого датчика 7 регистрируются в последовательности h4, h3, h2 и h1, а показания правого датчика 7 регистрируются в последовательности h1', h2', h3', h4' (см. фиг.1).

При достижении кареткой 4 крайнего правого положения замыкается правый концевой выключатель 12 и электросхема измерительной системы получает сигнал об окончании измерения и обработке его результатов. По этому сигналу микропроцессорный блок 14 определяет кривизну поверхностей 17 и 18, как f(l,h) и f(l,h') соответственно, производит по формуле Ньютона для неравностоящих точек с разделенными разностями встречную интерполяцию поверхностей 17 и 18 в точку К, расположенную в зоне разрыва между ними. Качество сопряжения определяют по формуле Δ=|f(l,h)-f(l,h')|, где Δ - характеризует величину несопряженности поверхностей 17 и 18 в точке К в миллиметрах. Микропроцессорный блок 14 определяет величину Δ, ее знак (определяет, какая из поверхностей 17 и 18 "западает" или "выступает" одна относительно другой в точке К сопряжения) и посылает эти данные в ЭВМ для регистрации в ее памяти.

Для продолжения измерений каретку 4 возвращают в исходное (крайнее левое) положение и повторяют все вышеописанные действия.

По сравнению с известным предлагаемое устройство позволяет расширить технологические возможности за счет обеспечения контроля контура поверхностей, расположенных в зазором друг относительно друга, повысить производительность труда за счет автоматической регистрации и обработки результатов контроля и определения качества сопряженности расположенных с зазором поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЛАЗЕРНОГО ПОЛЯ УПРАВЛЕНИЯ ИНФОРМАЦИОННОГО КАНАЛА | 2003 |

|

RU2248534C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СЕЧЕНИЯ ТЕЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2551264C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАТОК ЛОПАТОЧНОЙ РЕШЕТКИ МАШИНЫ | 1999 |

|

RU2176071C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОМПЛЕКСА ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ТЕЛ КВАЗИЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2016 |

|

RU2642481C1 |

| Автомат для контроля и сортировки деталей | 1986 |

|

SU1377160A1 |

| СИСТЕМА ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ ДЕТАЛЕЙ ВРАЩЕНИЯ | 2001 |

|

RU2221218C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ СЛОЖНОЙ КОНСТРУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2812233C1 |

| Устройство для контроля сварных труб | 1982 |

|

SU1080936A1 |

| Способ контроля размеров сопрягаемых элементов в затворе клиновой задвижки и устройство для его осуществления | 2015 |

|

RU2616347C1 |

| Устройство для контроля диаметров крупногабаритных кольцевых изделий | 1987 |

|

SU1511581A1 |

Изобретение относится к авиационной космической технике, а именно к средствам контроля качества аэродинамической поверхности, и может быть использовано в процессах контроля контура аэродинамических поверхностей, образованных наружными поверхностями двух рядом расположенных элементов теплозащитной изоляции. Сущность: устройство содержит дискретно сканирующую каретку с датчиком перемещения, установленную на направляющей. Кроме того, она снабжена второй дискретно синхронно с первой сканирующей кареткой с датчиком перемещения. Вторая каретка предназначена для контроля части поверхности, которая не сканируется первой кареткой. С направляющей жестко связан командный узел, выполненный в виде перфорированной шторки, с которой оптически взаимодействует фототранзистор. При этом указанные датчик и фототранзистор связаны с вычислительным блоком. Технический результат: повышение точности контроля формы поверхности, составленной из сопрягаемых частей. 3 ил.

Устройство для контроля формы поверхности, содержащее направляющую и установленную на ней дискретно сканирующую каретку с датчиком перемещения, отличающееся тем, что, с целью повышения точности контроля формы поверхности составленной из сопрягаемых частей, оно снабжено второй дискретно синхронно с первой сканирующей кареткой с датчиком перемещения, предназначенной для контроля части поверхности несканируемой первой кареткой, жестко связанным с направляющей командным узлом, выполненным в виде перфорированной шторки и оптически взаимодействующего с ней фототранзистора, а также вычислительным блоком, связанным с указанными датчиками и фототранзистором.

| Авторское свидетельство №225462, G 01 B 5/20, 1966. |

Авторы

Даты

2006-06-20—Публикация

1988-04-04—Подача