Известны литьевые машины, состоящие из механизма смыкания форм, механизма впрыска, шнекового нластикатора, гидро- и электропривода, размещ,еииых на общей станине. . Предложенная самонастраивающаяся литьевая машина превосходит их тем, что в ней в зависимости от материала и конфигурации изделия автоматически изменяются основные параметры литья, т. е. давление формования, температура расплавленного материала, время выдержки материала под давлением и время охлаждения изделия в форме. Впрыск материала в форму ироизводится при максимальном для данного изделия давлении, дожатие - при автоматически устанавливающемся вторичнОлМ давлении.

Указанные преимущества обусловлены наличием электроконтактных весов, связанных шаговым электродвигателем с автоматическим регулятором давления, способным совместно со счетно-часовым механизмом воздействовать на механизм инжекции.

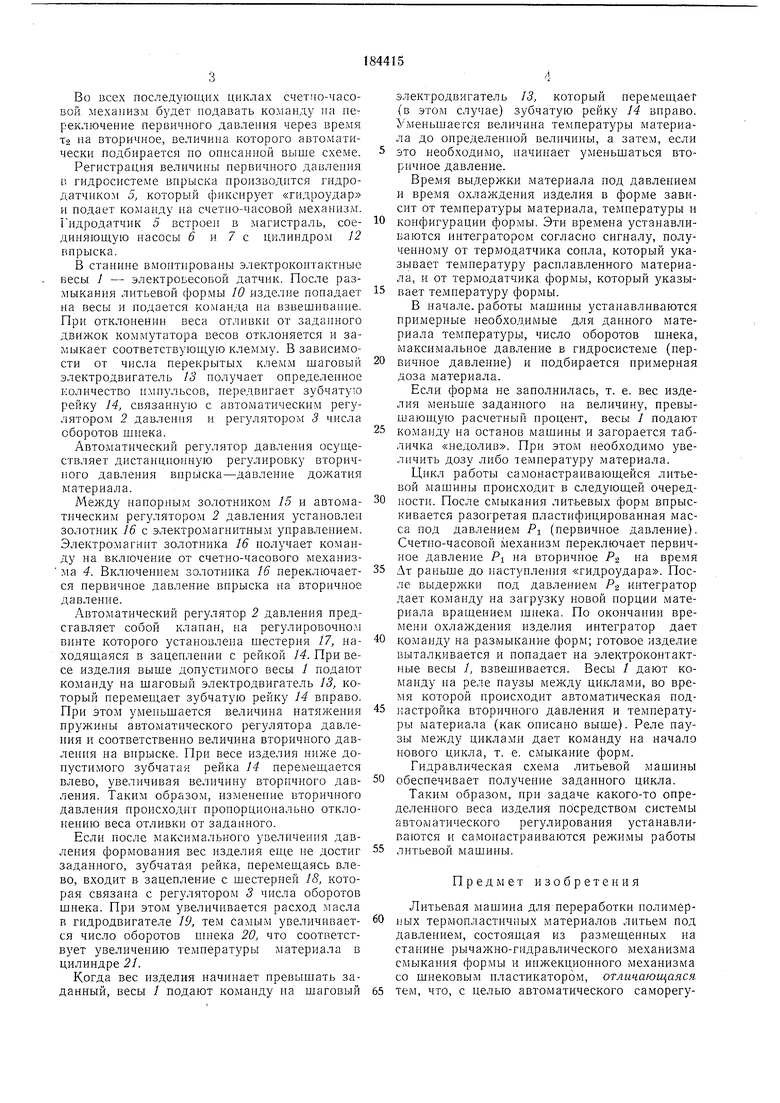

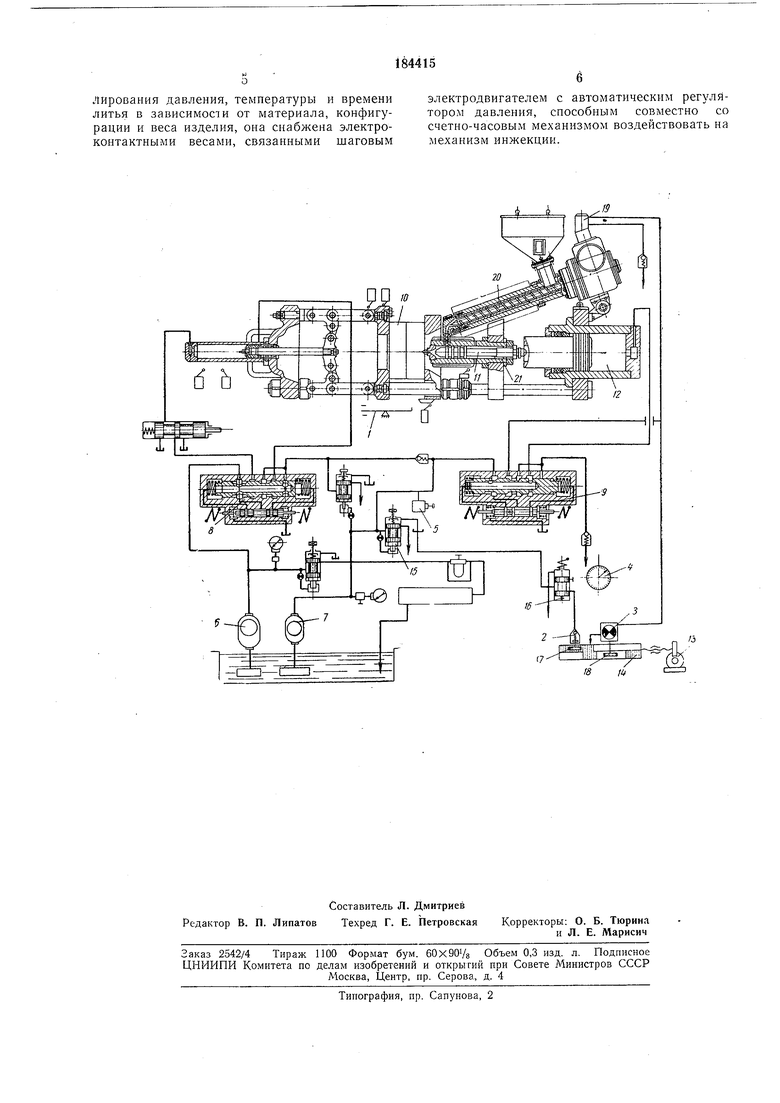

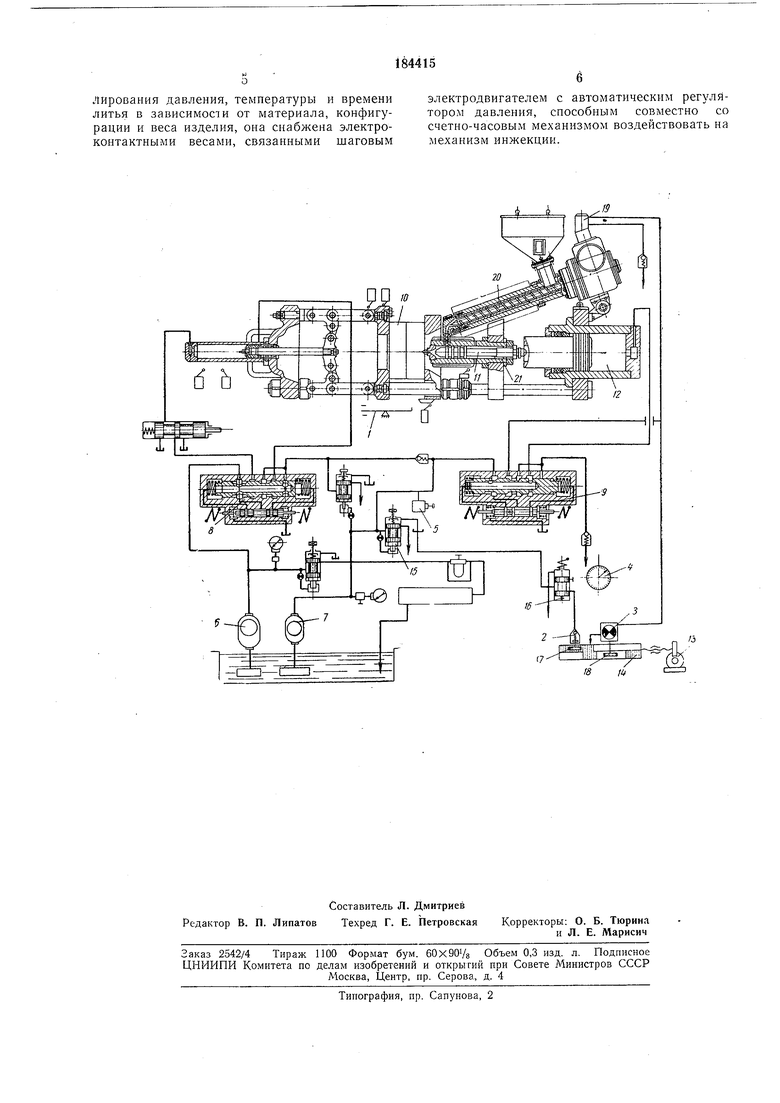

На чертеже представлена принципиальная гидравлическая схема предложенной литьевой машины.

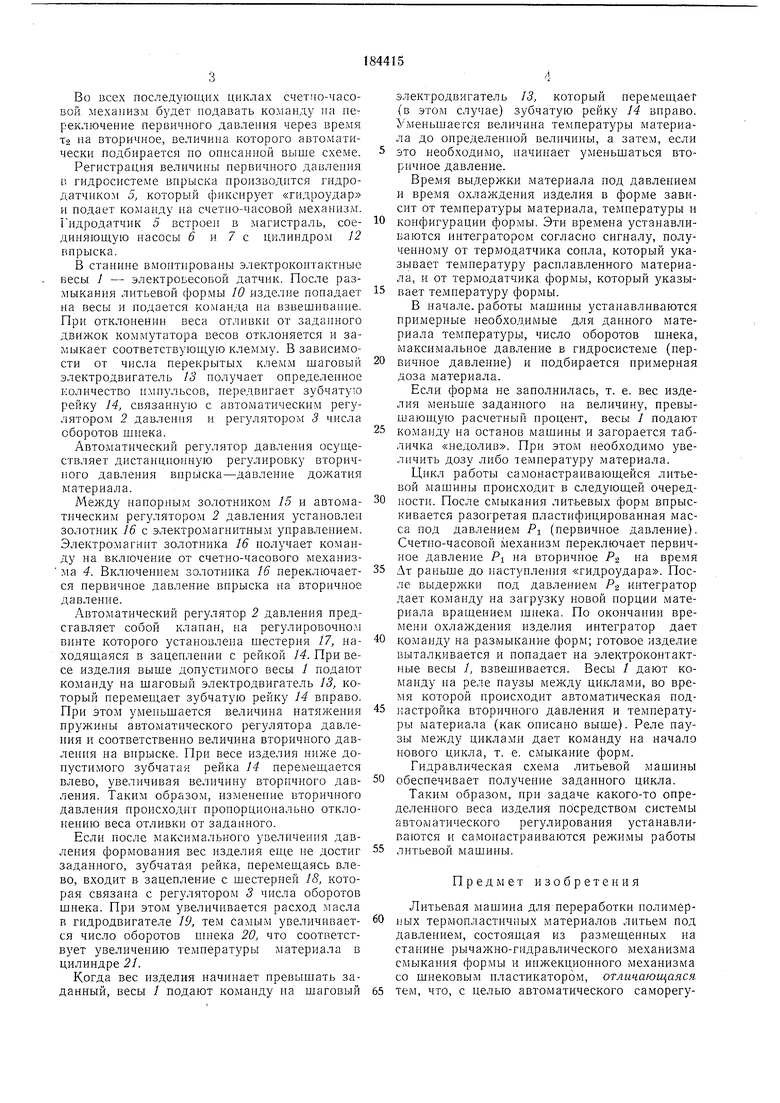

Электроконтактные весы 1, автоматический регулятор давления 2, регулятор 3 числа оборотов шнека, счетно-часовой механизм 4 и гидродатчик 5 обеспечивают автоматический выбор оптимального режима литья, получение изделии высокого качества и максимальную производительность машины.

Гидропривод машины состоит из двух гидравлических насосов 6 и 7, реверсивных

золотников 8 и 9 п другой аппаратуры, обеспечивающей нормальную работу литьевой машины в обычном цикле.

Для работы самонастраивающейся литьевой машины свойственны следующие особенности. После смыкания литьевых форм JO одновременно с началом пере.мещения плунжера 11 впрыска вперед включается счетночасовой механизм 4. Счетно-часовой механизм отсчитывает время, необходимое для заполнения форм. Момент заполнения формы характеризуется «гидроударом. Время от начала движения плунжера до момента «гидроудара отмечается и запоминается счетно-часовым механизмом.

В следующем цикле счетно-часовой механизм через время TI-Ат от начала движения плунжера // иодает команду на переключение первичного давления на вторичное (Ат - характеристика счетно-часового механизма).

Если время TI-Ат окажется велико и «гидроудар произойдет вновь, то в следующем цикле предшествующее время уменьшится еще на одну ступень Ат до величины TI-2Ат и т. д., до тех пор, пока не будет подобрано время тг,

Во всех последующих циклах счетио-часоБой механизм будет подавать команду па переключение первичного давления через время Та па вторичпое, величина которого автоматически подбирается по описанной выше схеме.

Регистрация величины первичного давления i гидросистеме впрыска производится гпдродатчиком 5, который фиксирует «гидроудар п подает команду на счетпо-часовой механизм. Гидродатчик 5 встроен в магистраль, соединяющую насосы 6 II 7 с цилиндром J2 впрыска.

В станине вмонтированы электроконтактные весы 1 - электроьесовой датчик. После раз.мыкания литьевой формы 10 изделие попадает на весы и подается команда па взвещивапие. При отклонении веса отливки от заданного движок коммутатора весов отклоняется и замыкает соответствующую клемму. В зависимости от числа перекрытых клемм шаговый электродвигатель 13 получает определенное количество импульсов, передвигает зубчатую рейку 14, связанную с автоматическим регулятором 2 давления и регулятором 5 числа оборотов щиека.

Автоматический регулятор давления осуществляет дистанционную регулировку вторичного давления впрыска-давление материала.

Между напорным золотником 15 и автоматическим регулятором 2 давления установле; золотник 16 с электромагиитпым управлением. Электромагнит золотиика 16 получает команду па включение от счетно-часового мехапиз ма 4. Включением золотника 16 переключается первичное давление внрыска на вторпчное давление.

Автоматический регулятор 2 давления представляет собой клапан, на регулировочио.м впнте которого устаиовлена щестерня 17, находящаяся в зацеплепии с рейкой 14. При весе изделия выще допустимого весы / подают команду на шаговый электродвигатель 13, который перемещает зубчатую рейку 14 вправо. При этом уменьшается величина натяжепия пружины автоматического регулятора давления и соответственно величина вторичного давления па впрыске. При весе изделия ниже допустимого зубчатая рейка 14 перемещается влево, увеличивая величину вторичного давления. Таким образом, из1«енеппе вторичного давления происходит пропорционально отклонению веса отливки от заданного.

Если после максимального увеличения давления формования вес изделия еще ие достиг заданного, зубчатая рейка, перемеп аясь влево, входит в зацепление с щестерпей 18, которая связана с регулятором 3 числа оборотов щнека. При этом увеличивается расход масла в гидродвигателе 19, тем самым увеличивается число оборотов шпека 20, что соответствует увеличению температуры материала в цилиндре 21.

электродвигатель 13, который перемещает (в этом случае) зубчатую рейку 14 вправо. Уменьшается величина температуры материала до определенной велпчины, а затем, если это необходимо, начинает уменьшаться вторичное давление.

Время выдержки материала под давлением и время охлаждения изделия в форме зависит от температуры материала, температуры и

конфигурации формы. Эти времена устанавливаются интегратором согласно сигналу, полученному от термодатчика сопла, который указывает температуру расплавленного материала, и от термодатчика формы, который указывает температуру формы.

В начале, работы машины устанавливаются примерные необходимые для данного материала температуры, число оборотов шнека, максимальное давление в гидросистеме (перБичное давление) и подбирается примерная доза материала.

Если форма не заполнилась, т. е. вес изделия меньше заданного на величину, превышающую расчетный процент, весы 1 подают

команду на останов мащины и загорается табличка «недолив. При этом необходимо увеличить дозу либо темнературу материала.

Цикл работы самонастраивающейся литьевой машины происходит в следующей очередности. После смыкания v итьeвыx форм впрыскивается разогретая пластифицироваиная масса под давлением PI (первичное давление). Счетио-часовой механизм переключает первичное давление PI на вторичпое Р- на время

Дт раньше до наступления «гидроудара. После выдержки под давлепием 2 интегратор дает команду на загрузку новой порции материала вращением шнека. По окончании времени охлаждения изделия интегратор дает

команду на размыкание форм; готовое изделие выталкивается и попадает на электроконтактные весы /, взвешивается. Весы / дают команду на реле паузы между циклами, во время которой происходит автоматическая поднастройка вторичного давления и температуры материала (как описано выше). Реле паузы между циклами дает команду на начало нового цикла, т. е. смыкание форм.

Гидравлическая схема литьевой машины

обеспечивает получение заданного цикла.

Таким образом, при задаче какого-то определениого веса изделия посредством системы автоматического рег лироваиия устанавливаются и самонастраиваются режимы работы

литьевой машины.

Предмет изобретения

Литьевая машина для переработки нолимериых термопластичных материалов литьем под

давлением, состоящая из размещенных на

лиросания давления, температуры и времени литья в зависимости от материала, конфигурации и веса изделия, она снабжена электроконтактными весами, связанными шаговым

электродвигателем с автоматическим регулятором давления, способным совместно со счетно-часовым механизмом воздействовать на механизм инжекции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая машина для переработки полимерных материалов | 1975 |

|

SU566739A1 |

| Способ автоматического управления стадией формования при литье под давлением изделий из пластмасс | 1983 |

|

SU1140994A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ УСИЛИЯ СМЫКАНИЯ ФОРМЫ ЛИТЬЕВОЙ МАШИНЫ ДЛЯ ПЛАСТМАСС | 1970 |

|

SU287288A1 |

| Устройство управления литьевой машиной | 1983 |

|

SU1164056A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2091227C1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1984 |

|

SU1242393A1 |

| Способ автоматического управления процессом литья под давлением изделий из пластмасс | 1986 |

|

SU1357247A1 |

| РЕВОЛЬВЕРНАЯ ЛИТЬЕВАЯ МАШИНА | 1973 |

|

SU388901A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1985 |

|

SU1329989A2 |

| УСТРОЙСТВО ПЛАСТИКАЦИИ И ИНЖЕКЦИИ ДЛЯ ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2015019C1 |

Авторы

Даты

1966-01-01—Публикация